动静压轴承油楔最佳加工方法的探讨

徐 赞 宫德友 赵金刚

(济南四机数控机床有限公司,山东济南 250101)

动静压轴承结合动压轴承和静压轴承的优点,能够承受较大载荷和冲击载荷,在生产中的应用日益广泛。动静压轴承油在启动时靠外部压力形成支撑力,正常工作时在外部压力和动压形成的压力共同作用下形成纯液体摩擦或者在动压作用下形成液体摩擦(图1)。比如数控磨床的砂轮箱,在启动时需要靠外部复杂的供油系统供油使砂轮主轴与轴承形成间隙(否则会造成干摩擦影响旋转精度),当主轴的旋转提升到一定转速时,会把具有一定粘度的主轴油带入收敛的楔形间隙,由于主轴油在被轴颈卷入收敛的间隙过程中受到压迫,形成抵抗力,当在载荷方向的抵抗力之和足以平衡外载荷时,轴转动处于动平衡之中,轴和轴承之间形成一个完整的压力油膜,使轴与轴承的表面脱离接触处于轴承的旋转中心,形成纯液体摩擦。本文所说就是这种动静压轴承油楔加工的改进方法。

油楔是形成压力油膜的必要条件,楔形间隙是轴系设计和制造的重要敏感参数。正是由于油楔的存在,轴承间隙中才形成油膜,而最大楔形间隙和最小间隙值之间应保持一定的比例,否则油膜运动发散,轴系平衡失稳,导致主轴转动中产生较大的晃动或抱轴。

动静压轴承是数控外圆磨床的核心部件,其中油楔加工一直是在锥孔磨床上利用偏心套工装(如图2、图3)进行加工。此工装对工件外圆要求严格、分度依靠划线校正,而且油楔的深浅无法调整,而偏心套磨损后油楔形状变化无法修复,特别在轴承加工过程中磨外圆时一但出现超差,将无法进行油楔加工,对于一部分因抱轴出现轴承孔损伤的轴承虽然能够修复内孔,也因无法修磨油楔而报废。

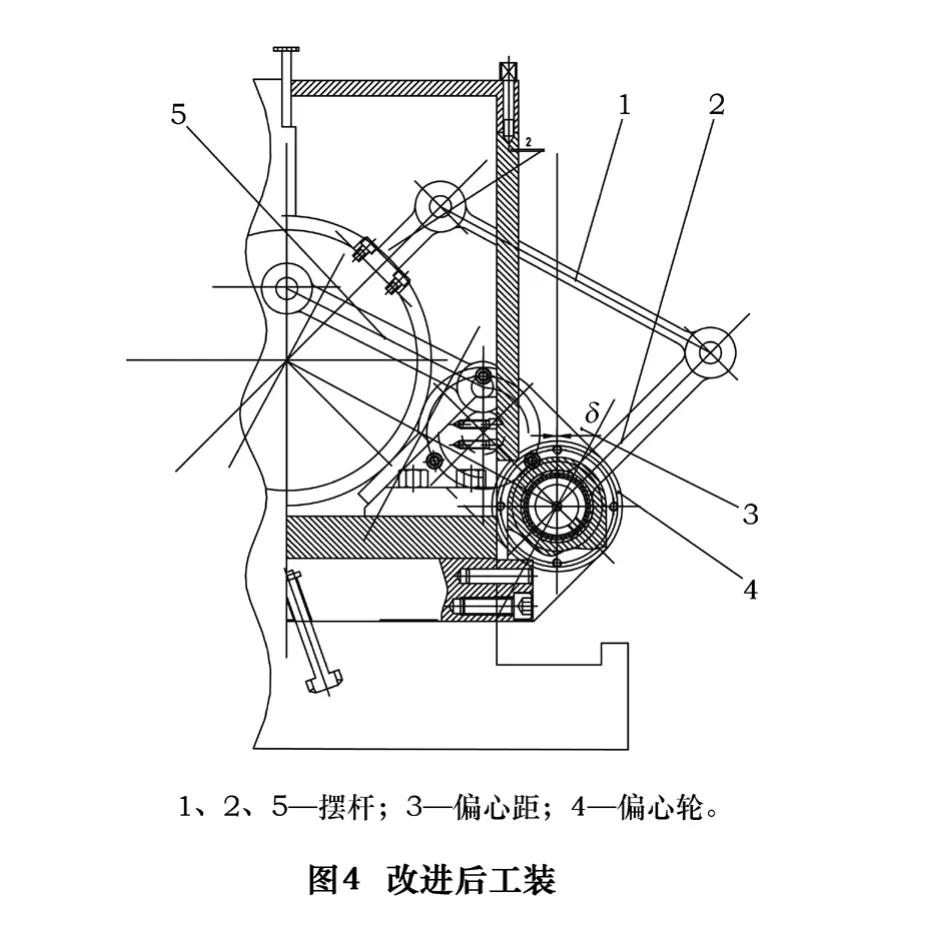

针对上述情况,本次设计对原工装进行较大的改进,去掉了偏心套回转磨削方式改为工件与偏心轴通过四杆机构连动进行磨削。这种方法最大的优点就是对工件直径尺寸不需要严格控制,通过更换尼龙垫适应多种外圆尺寸轴承的加工,对于外圆尺寸因加工超差或抱轴修复轴承均可加工;其二,对于油楔深度在一定范围内可进行调整,更能保证其厚度、长度的均匀性和对称性,特别是通过更换偏心轮加工不同阿基米德螺线轨迹的油楔。

油楔分度采用分度盘进行分度较原工装精度有所提高。而且工装偏心轮在出现磨损后易于修复。也可以通过调整工作台加工锥度油楔。油楔形状及尺寸也较原工装易于控制和调整,使轴承精度得到提高。