精密卧式主轴设计研究

王庆利 范春宏 吴 丽 李永军 李昕晞

(沈阳机床股份有限公司,辽宁沈阳 110141)

当前零部件加工的精度要求在不断提高,机床向高速、高精、高效、高智能方向发展,作为机床核心部件主轴突显其至关重要的作用。因为主轴的变形和振动对机床的加工精度和表面质量影响最大,机床设计的成功关键取决于主轴设计的优劣。主轴设计主要是根据工件的加工条件、加工要求、机床配置参数和结构等合理选择主轴的主参数。我厂多年一直致力于主轴的研究与设计,并已投入生产,是国内少有的具有主轴自主研制能力的企业。

本文就是以HMS63型卧式加工中心的主轴设计为例,阐述主轴设计要点,理论计算及其一些实际经验。

1 结构设计

开发卧式加工中心时,根据市场需求及实际发展要求,确定的主轴具体参数是:主轴锥孔型号No.50,主轴转速范围20~6 000 r/min,主电动机功率17 kW,主轴最大扭矩870 N·m,主轴轴承直径φ110 mm。

主轴箱内的传动机构具有增大扭矩作用。动力由交流电动机通过电动机轴的齿轮啮合,将运动传给中间轴。中间轴上通过二位油缸推动滑移齿轮实现自动二档变速,传动档次由滑移齿轮所处的位置确定,最后由中间轴传给主轴。主轴箱结构图如图1所示。

主轴是由两组高精度角接触球轴承支承,主轴轴承的润滑为脂润。主轴有冷却循环系统,控制主轴温升。拉刀机构是由碟形弹簧及液压油缸组成的,当刀具装入主轴的ISO50锥孔后,由主轴内部的刀具夹紧装置进行夹紧。刀具夹紧时,夹紧装置的弹性夹头抓住刀柄尾部的连接螺栓,靠碟形弹簧张力将刀具向后拉紧。刀具松开时是通过主轴后部的液压油缸压缩碟形弹簧,使夹紧装置的弹性夹头张开,并借助推杆将刀具推出。

该卧式加工中心主轴电动机根据计算得到,选择1PH7137-2ND02-OLAO型号,此种交流电动机结构紧凑,属于强制风冷型鼠笼异步电动机,具有调速范围宽、转矩不受速度影响、鲁棒性好等特点。

根据电动机的特性曲线,通过计算,可以得到主轴驱动系统特性曲线,如图2所示。

2 理论计算

2.1 传动比计算

主轴箱有二档齿轮变速,其各档减速比按如下公式计算:

2.2 主轴性能参数计算

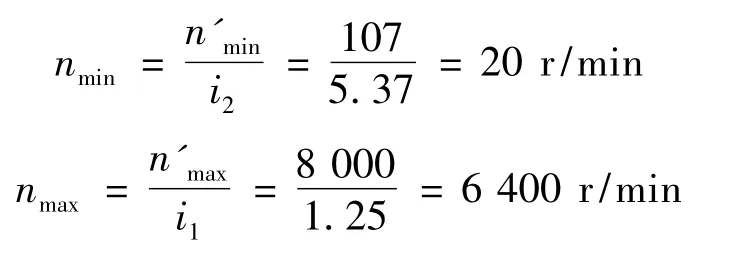

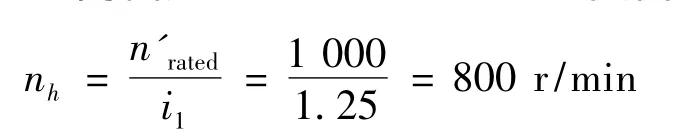

预选的西门子主轴电动机,其主要参数为:额定转速n'rated=1 000 r/min;最高转速n'max=8 000 r/min;最低转速n'min=107 r/min;额定功率P'rated=17 kW;间歇工况下功率P'30min=22.5 kW;额定转矩M'rated=162 N·m;间歇工况下转矩M'30min=214 N·m。

其功率转矩图上主轴各个性能参数确定,主轴转速范围为20~6 000 r/min,计算如下:

综合考虑各轴及轴承的极限转速,取nmax=6 000 r/min。

为了能都充分发挥电动机各阶段的性能,在适合的转速下进行机械换挡,能够得到最优的功率扭矩曲线,机械档数为高、低二档,主电动机转速:低档为20~800 r/min;高档为800~6 000 r/min。换档速度:

经过齿轮箱,能够加大转矩的传递,主轴连续转矩:

间歇工况下转矩:

2.3 主电动机功率的确定

机床主电动机功率是机床的主要动力特性参数之一,确定主电动机功率的方法是调查研究和科学实验,并辅之以计算,根据机床最大负荷工作情况计算、机床最大许用转矩(铣削)或最大进给抗力(钻削)情况下所需之功率,由经验可知,铣削功率大大超过钻削,故以铣削功率确定主轴电动机功率。

主电动机功率:

式中:N主为主传动电动机功率,kW;N切为消耗于切削时的功率损失,kW;N空为消耗于空运转的功率损失,kW;η机为主传动链的总机械效率;N附为有切削载荷后所增加的传动件的摩擦功率,kW。

2.3.1N切的确定

铣削时各参数如表1所示。

表1 铣削参数

2.3.2 求N空

该型号机床主传动链的空运转功率损失可用下列实验公式估算:

式中:da为主传动链中除主轴外所有传动轴的轴径平均值,mm,da=45 mm;d主为主轴前后轴径的平均值,mm;d主=110 mm;∑ni为当主轴的转速为N主时,传动链内除主轴外各传动链的转速之和(含不传递载荷也随之空转之轴的转速);N主为主轴计算转速,r/min;c为系数,反映主轴支承情况,两支承轴承c=0.85;I为润滑油粘度影响的修正条数,用20号机油时I=0.9。实际上当机床发挥最大功率时,

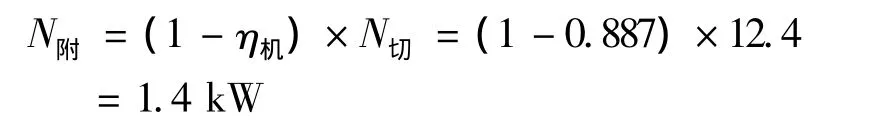

2.3.3 计算 η机

η机=η1×η2=0.994×0.995=0.887

2.3.4N附的确定

综上可得N主=N切/η机+N空+N附=12.4/0.887+0.23+1.4=15.6 kW

所以,主电动机额定功率选17 kW。

3 结语

主轴研制成功与机床生产装配并进行几何精度及加工精度切削检验,经多次理论分析与实践调整,检验数据表明各项精度已完全符合设计要求,且该主轴在工作过程中运转平稳、噪声低,超越预期设计效果,现已做为成型功能部件应用于机床生产。

[1]《机床设计手册》编写组.机床设计手册[M].北京:机械工业出版社,1986.

[2]陶乾.金属切削原理(修订版)[M].北京:人民教育出版社,2001.

[3]SIEMENS.用于机床的自动化系统产品目录NC60[Z].西门子自动化与驱动集团,2004.