遥控器面板注射模具设计与数控加工

吴光明

(东莞高技能公共实训中心,广东东莞 523000)

1 产品结构分析

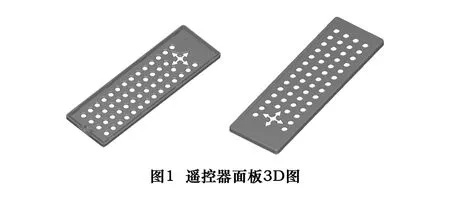

如图1所示的遥控器面板,材料为ABS,收缩率为6‰,壁厚均匀1 mm,表面要求蚀纹处理。遥控器面板结构较为复杂,是一个复杂多曲面的典型零件,各部位圆角过渡圆滑,精度要求很高。遥控器装配时不采用螺丝锁紧,前、后壳的周边内侧设计了8个内扣位,需要进行抽芯,抽芯的行程较短,设计采用斜滑块机构。塑件的顶部设计了发射遥控信号的小缺口,面板模具设计和加工的另一个难点是面板上的52个按钮孔和十字槽,孔和槽的前后都分成了几个台阶和斜面,且尺寸很小,为保证前模型芯的强度,前模型腔须设计成整体成型。

模具的分型面是一平面,分模设计时,依次点选属于前模的曲面,复制到前模型腔中。面板分模图如图2所示。模具型芯设计的关键是前端发射器小缺口、众多小按钮及十字槽的处理,点选曲面时须仔细。

2 前模型腔设计及加工工艺分析

2.1 型腔设计

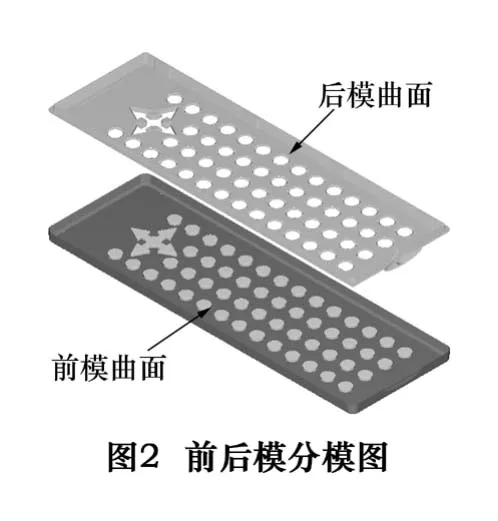

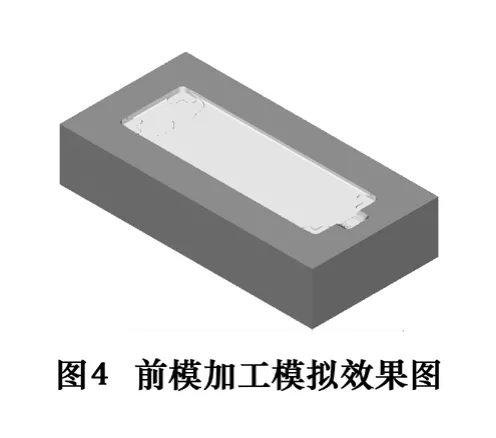

将前模3D图(图3)乘以塑胶材料的缩水率6‰,在前视图将零件旋转180°。图4为设计好的前模加工3D图。为保证塑件的表面质量,避免在按钮处产生毛刺,故将数目众多按钮部位设计在前模型腔。为保证前盖的外表美观,前模型腔不设计镶件,全部凸台直接加工出来。

在数控加工编程前先对前模型芯图进行了处理,将前模52个孔及十字槽的凸台顶面图形修补好。因前模的按钮凸台众多,且尺寸很小,可以直接在高速CNC加工中心上加工出来。也可以先进行半精加工,留下0.3 mm的余量进行电火花精加工。设计时考虑到模具的设计加工工艺,将遥控器前端发送信号的小缺口在前、后模设计加工时直接向前延伸留出来10 mm,设计了枕位。为保护前模型腔和分型面交界处的直角相交,设计时,将分型面升高了0.2 mm。图形坐标原点放在前模XY方向的中心处,分型面的Z方向尺寸为0.0 mm。根据加工要求绘制前模加工2D曲线及加工边界。

2.2 工艺分析

前模的加工一般先选取镶合金刀粒的大刀,采用曲面挖槽刀路进行粗加工(留0.35 mm的余量),然后选取合金刀;采用等高外形刀路进行半精加工(留0.2 mm的余量);精加工一般选取镶合金刀粒的球头刀,采用平行铣削来进行(留0.1 mm的余量)。由于前模多为型腔面,结构复杂,较难加工,在制造时一般都有与之配套的铜电极,以粗加工和半精加工为主,辅以局部曲面精加工。当模具带有分型面和枕位面,要一起加工时,分型面、枕位面加工到位,不留余量。型腔部位留余量0.2~0.5 mm,以便电火花加工。

此套模具的前模型腔为遥控器面板的外表面,表面粗糙度要求很高,结构复杂。加工时要注意以下几点:

(1)工件体积较小,加工深度并不大,但由于材料很硬,要采用适当的刀具,选用合适的工艺参数;

(2)前模型腔为凹面,曲面复杂,曲面间圆角过渡圆滑,倒角半径小,难于清角加工,数控刀路工艺须十分合理;

(3)由于图形底部及四周的圆角半径很小,按钮凸台众多,凸台间的距离很小,无法直接加工出来,要设计前模整体铜电极进行电火花加工。且由于前模的电火花加工加工余量较大,要设计加工粗、精两级铜电极;

(4)前模型腔的周围四个圆角为R3 mm,为减小电火花的加工余量,提高生产效率,要采用小刀进行清角加工。

3 前模铜电极的设计与工艺分析

3.1 结构设计

遥控器面板的外表面粗糙度要求很高,设计了52个圆形的按钮和一个十字槽,这些部位在前模型腔形成了众多的小凸台,它们之间的距离很小,很难直接加工出来。前模曲面又是凹进去的型腔曲面,曲面之间的圆角半径小,最小圆弧半径是R0.5 mm。且前模体积较小,材料硬,无法直接加工出来,要设计铜电极进行电火花加工。

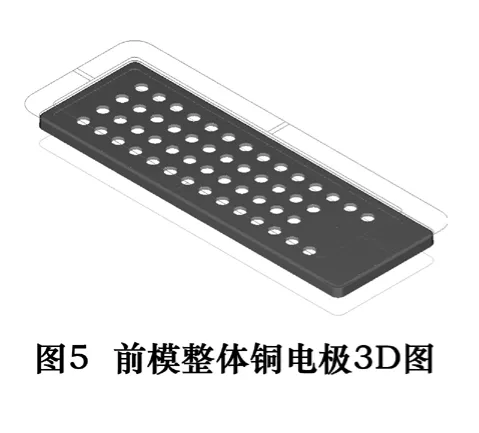

前模铜电极和零件的前模曲面是相同的,只需将零件的前模曲面复制即可。打开前模的所有图层,在前视图旋转180°(保证坐标及基准的统一)。隐藏后模面,摆正图形位置。铜电极3D图如图5所示。

因为工艺安排加工完铜电极后,用线切割加工铜电极中间的十字槽,所以这里要将十字槽修补好,避免加工时铲刀。

铜电极的外形是标准长方形,其对角线的交点可作为分中面;铜电极的上表面是平面,可作为铜电极的校表平面。由于数控加工时,刀路是沿着Z方向的最大投影外形进行加工的,无须绘制铜电极曲面以下的部位。

因为前模铜电极的图形是从前模3D图复制而来的,图形坐标原点和前模的3D图的坐标原点是重合的。前模型芯是镶嵌到前模中的,前模铜电极的图形坐标原点和前模型芯的3D图形的XY坐标原点重合,电火花加工时需调整Z方向的尺寸。加工时,调整好铜电极的水平后,XY方向以铜电极的分中面为基准,Z方向以校表面为基准,只需调整Z方向的尺寸。

3.2 工艺分析

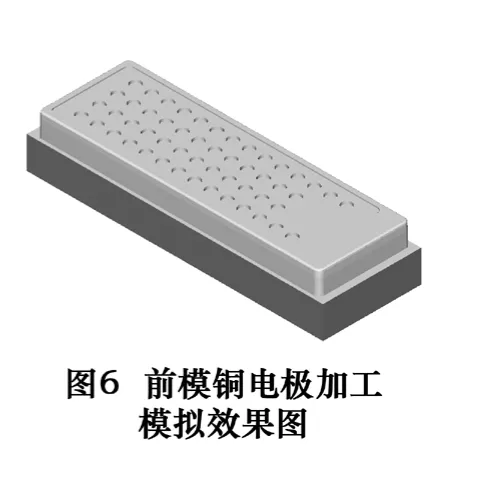

因前模的电火花加工余量较大,要加工一个粗公(放电间隙为-0.2 mm),一个精公(放电间隙为-0.1 mm)。粗、精公的加工工艺相同。前模铜电极的外表面粗糙度要求高,加工时要注意以下几点:

(1)铜电极的曲面是对称的,精加工时表面的圆角要分4部分进行,变化加工角度来保证加工质量;

(2)加工铜电极中间的52个按钮孔碰穿部位时要采用小直径合金刀,高转速、大进给进行;

(3)数控加工完后,用线切割加工前模铜电极中间的十字槽;

(4)因电火花的加工余量大,若条件许可,可在高速加工中心上,用小直径合金刀具,尽量减小加工余量。前模铜电极的加工模拟效果如图6所示。

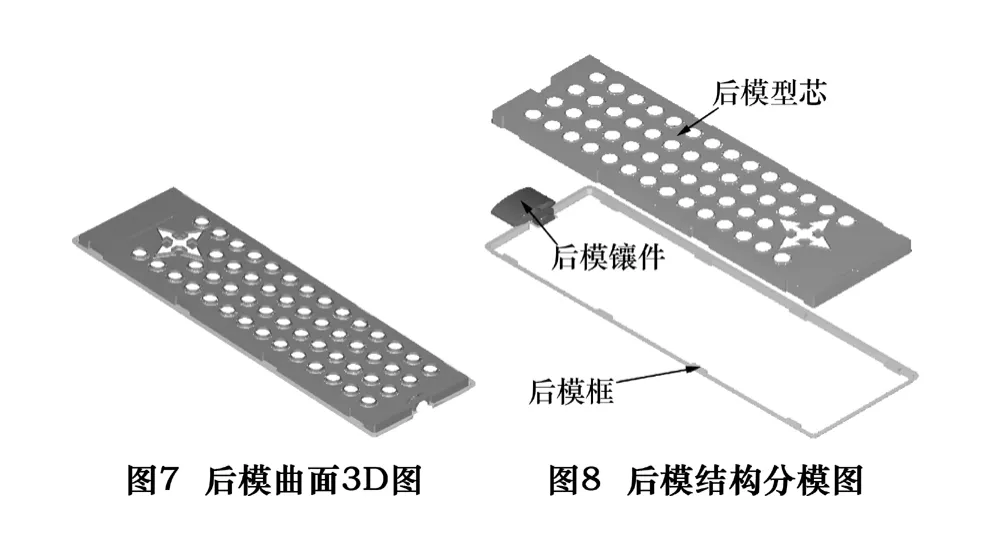

4 后模的结构及工艺分析

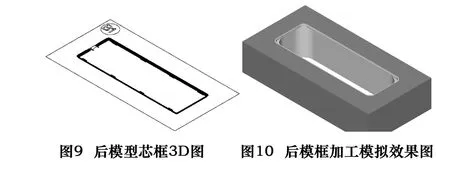

后模曲面的3D图如图7所示。数控加工编程前,先对后模型芯3D图进行了分模处理,分模图如图8所示。由于遥控器面壳下部的裙边高1.2 mm,但只有0.4 mm宽,为便于后续的抛光工艺,采取了镶件机构。后模型芯前端发射器小缺口处的结构十分复杂,为保证此处的模具强度,同时便于加工,采用了图8所示的镶件机构,将枕位部分进行了延伸。因为后模型芯顶部的十字槽是斜面,是否采用镶件,顶部的加工工艺是一样的,所以此处没有采用线切割镶件,用铜电极加工顶部的小斜面并进行底部的清角。综合考虑各种因素,将后模曲面分为后模中间型芯、后模型芯框和后模镶件3部分。图9为设计好的后模型芯框的3D图。

4.1 后模框的数控加工

图9所示为设计好的后模型芯框的3D图。图形坐标原点放在前模XY方向的中心处,分型面的Z方向尺寸为0.0 mm。后模型芯框的工件体积不大,加工余量也不大。数控加工前,先用线切割加工在毛坯上割出中间的型框,数控加工只需要加工型框四周深度不同的两条筋槽。但由于模具的材料很硬,要采用适当的刀具,选用合适的工艺参数。数控加工前,用线切割加工出中间的型框。将工件用台钳直接装夹在数控机床上进行加工。加工模拟效果图如图10所示。

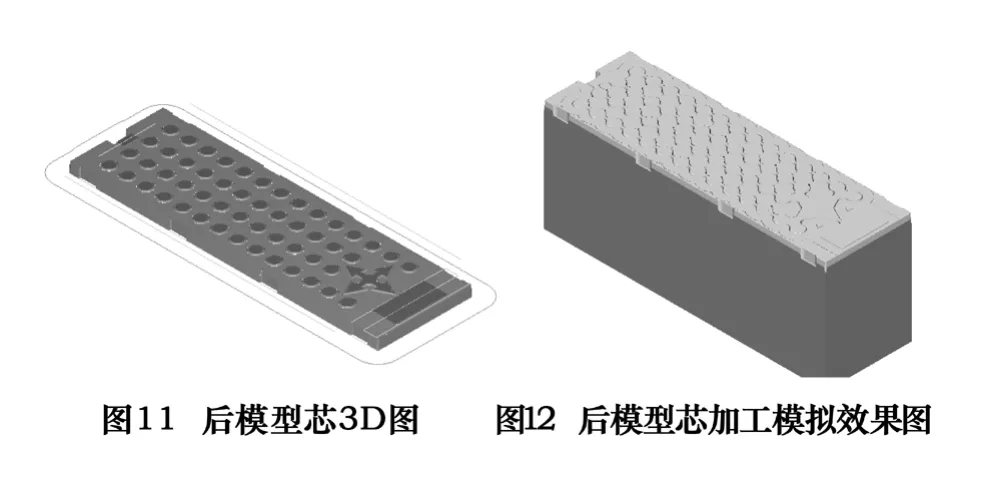

4.2 后模中间型芯的数控加工

后模中间型芯的3D图如图11所示。图形坐标原点放在前模XY方向的中心处。后模为塑料外壳的内表面,外观要求没有外表面高,顶出位置设计在后模型芯的顶部。后模中间型芯的工件体积不大,且已经在通用机床上将外形加工完毕,抽芯机构也是在通用机床上加工完成,数控加工只需加工型芯顶部曲面,加工余量不大。后模型芯的加工时要注意以下几点:

(1)因为型芯有52个中间按钮的凸台,凸台之间的间距很小,无法直接加工出来,要设计铜电极进行电加工;

(2)面板上设计了一十字槽,后模型芯上十字槽凸台和按钮凸台之间的距离很小,加工十字槽的斜面也要设计铜电极;

(3)为提高加工效率,减少电加工时间,先进行粗加工,减小加工余量,而由于按钮凸台之间的间距很小,大直径刀无法通过,而若采用直径太小的刀具,又增加了加工成本,须权衡考虑。

加工模拟效果图如图12所示。

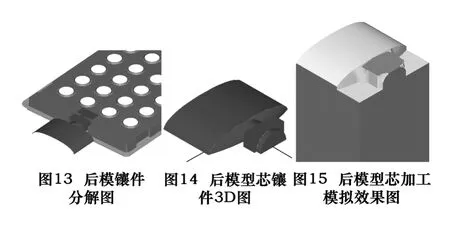

4.3 后模镶件的数控加工

后模镶件分解图如图13所示,图14为后模镶件3D图。图形坐标原点X方向距离加工坐标原点的距离是76.672 mm,Y方向重合。后模型芯镶件工件体积很小,已经在通用机床上将外形加工完毕,数控加工只需加工型芯顶部曲面,加工余量不大。后模型芯镶件的加工有以下的难点:

(1)工件体积小,加工余量不大,加工总高度只有2.79 mm。但由于曲面很复杂,材料又很硬,要采用适当的刀具,选用合适的工艺参数;

(2)镶件顶部的曲面要和前模枕位曲面碰穿装配,加工要注意保留余量;

(3)镶件中间部分的凹槽形状复杂,尺寸又很小,无法直接加工出来,要设计铜电极进行电加工;

(4)镶件的前端半圆凸台也无法直接加工出来,待工件加工完毕后,旋转90°装夹,重新编程,采用外形刀路进行加工。加工模拟效果图如图15所示。

5 后模铜电极的设计与工艺分析

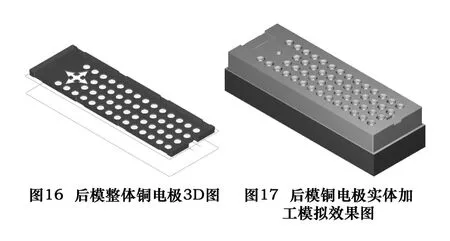

5.1 后模整体铜电极设计与加工

(1)铜电极设计

后模为遥控器面板的内表面,外观要求虽然没有外表面高,但中间型芯有52个形状各异的按钮的凸台,按钮之间的间距很小,面板上还设计了一个十字槽,十字槽和按钮之间的间距也很小,无法直接加工出来,要设计铜电极进行电加工后模型芯的型腔曲面。

后模铜电极和零件的后模曲面是相同的,只需将零件的后模曲面复制即可,打开后模图形的所有图层,在前视图将图形旋转180°。依次点选复制后模曲面。铜电极3D图如图16所示。

因为此塑件是对称的,所以坐标系的理解相对比较简单。后模铜电极的图形是从后模3D图复制而来的,图形坐标原点和后模的3D图的坐标原点是重合的。铜电极的顶面有部分是平面,可作为校表面,绘制图形的边界作为XY方向的分中面。后模型芯是镶嵌到后模框中的,后模铜电极的图形坐标原点和后模型芯的3D图形的XY坐标原点重合,电火花加工时需调整Z方向的尺寸。电火花加工时,调整好铜电极的水平后,以铜电极分中面为基准,Z方向以校表面为基准,只需调整Z方向的尺寸。

(2)工艺分析

后模的电火花加工余量较大,要加工一个粗公(放电间隙为-0.2 mm),一个精公(放电间隙为-0.1 mm)。此铜电极的加工工艺不算复杂,后模铜电极的顶部是平面,精加工相对简单。数控编程加工时要注意以下几点:

①铜电极的加工难点是52个按钮孔、十字槽和两个凹槽。由于数控加工时,线框刀路比曲面刀路的程序要简单很多,若采用线框刀路编程可比采用曲面刀路效率高很多。根据此铜电极的特点,无须绘制铜电极的按钮部分曲面,绘制了按钮的绘图曲线,用线框刀路来加工52个按钮孔和两个凹槽;

②铜电极上52个按钮孔的直径较小,有两级台阶,加工孔时,因刀具直径很小,最好采用高速加工;

③数控加工完后,用线切割加工后模铜电极中间的十字槽。可预先钻好线切割的底孔。

加工模拟效果如图17所示。

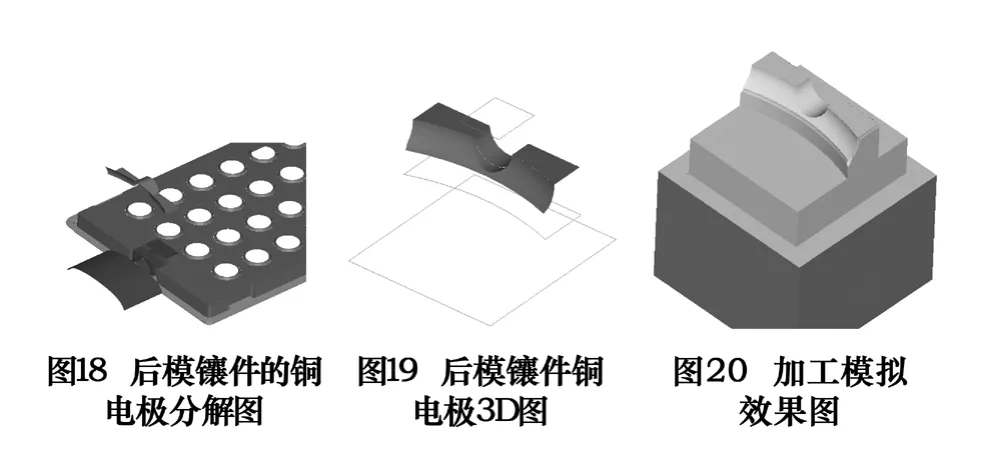

5.2 后模镶件铜电极的加工

(1)铜电极设计

遥控器面板前端的信号发射处的结构较为复杂,设计了后模镶件。镶件中间部分的凹槽形状复杂,材料硬,尺寸又很小,无法直接加工出来,要设计铜电极进行清角加工。图18为后模镶件的铜电极分解图。后模镶件的铜电极曲面和后模镶件的曲面是相同的,只需将所需要的后模镶件曲面复制即可。图19为绘制好了的后模镶件铜电极的3D图。后模镶件铜电极的图形是从后模镶件的3D图复制而来的,图形坐标原点和后模的3D图的坐标原点是重合的。铜电极的下部平台可作为校表面,绘制图形的边界作为XY方向的分中面,零件的坐标中心到后模的坐标中心位置X方向距离为75.0 mm,Y方向重合。铜电极校表面的Z方向尺寸和后模的Z方向坐标中心距离为-6.0 mm。电火花加工时,调整好铜电极的水平后,以铜电极分中面为基准,X方向偏移75.0 mm,Y方向不变,Z方向以校表面为基准,偏移-6.0 mm。

(2)工艺分析

如图19所示。因镶件的凹槽尺寸很小,粗加工后模镶件时,基本没有加工到,留下的电火花加工余量较大,要加工粗、精两个铜电极。加工时要注意以下几点:

①铜电极的中间有一半圆槽,侧面的曲面较复杂,加工时要采取合适的刀路来保证曲面的表面粗造度;

②由于数控加工时,刀路是沿着Z方向的最大投影外形进行加工的,无须绘制铜电极曲面以下的部位,分中面和校表面的加工只须绘制2D曲线;

③数控加工前,先用锯床锯出25 mm×25 mm×40 mm的铜电极毛坯。在数控铣床上用台钳装夹加工。铜电极的加工模拟效果如图20所示。

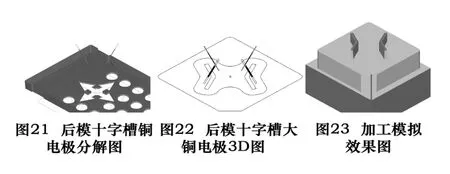

5.3 后模十字槽铜电极的设计与加工

(1)铜电极设计

遥控器面板上设计了一个十字槽,结构较为复杂。设计后模型芯时,将后模型芯和十字槽凸台设计成一个整体。由于十字槽凸台和按钮凸台之间的距离很小,加工十字槽的形状为斜面,材料硬,尺寸又很小,无法直接加工出来,要设计铜电极进行清角加工。铜电极分解图如图21所示。铜电极曲面和后模型芯上十字槽的曲面是相同的,只需将所需要的后模十字槽曲面复制即可。图22为绘制好了的后模十字槽铜电极的3D图。

后模十字槽铜电极的图形是从后模3D图复制而来的,图形坐标原点和后模的3D图的坐标原点是重合的。铜电极的下部平台可作为校表面。零件的坐标中心到后模的坐标中心位置X方向距离为45.98 mm,Y方向重合。铜电极校表面的Z方向尺寸和后模的Z方向坐标中心距离为-6.0 mm,电火花加工时,调整好铜电极的水平后,以铜电极分中面为基准,X方向偏移45.98 mm,Y方向不变,Z方向以校表面为基准,偏移-6.0 mm。

(2)工艺分析

由于十字槽凸台的外形由后模整体铜电极加工的,此处只需加工十字槽凸台的周边斜面,所以电火花加工余量不大,只要加工一个精公。

①根据此铜电极的特点,为提高加工效率,绘制了斜面的周边曲线,用线框刀路来加工斜面;

②由于数控加工时,刀路是沿着Z方向的最大投影外形进行加工的,无须绘制铜电极曲面以下的部位,分中面和校表面的加工只须绘制2D曲线;

③铜电极为薄壁工件,加工容易变形,加工时要采取合适的刀路;

④此铜电极为四周对称分布,不必加工四个周边,只需加工对称的两边。电加工时,加工完一边,将铜电极旋转90°即可加工另一边。为便于辨认,在分中外形上设计了倒角。

铜电极的加工模拟效果如图23所示。