镁合金温拉深工艺的有限元模拟和实验研究

李彩霞,于彦东,潘承怡

(1. 哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨,150040;

2. 哈尔滨理工大学 机械动力工程学院,黑龙江 哈尔滨,150040)

近年来,作为密度最低的结构材料,镁合金广泛应用于汽车和电子工业领域[1−3]。镁合金板材成形是一种有效的环保加工工艺。拉深作为一种重要的金属板材成形过程,可以有效地改善生产率和产品质量[4−5]。然而,由于镁合金是密排六方结构,所以,其室温成形性能很差[6]。温成形是指在高于室温和低于再结晶温度范围内完成的成形工艺,许多研究结果[7−18]表明镁合金在 150~300 ℃表现出优良的延展性和成形性能。近几年,不少学者针对镁合金温拉深过程进行了大量的研究工作。Yoshiohara等[5]设计了一套加热和冷却系统,可以改善镁合金板材的成形性能。Takuda等[19]利用AZ31为材料,研究了温度对镁合金拉深成形性能的影响,发现镁合金的拉深成形能力随着温度的升高而显著提高。Chen等[7]通过有限元分析和实验研究方法研究了镁合金方形件的温拉深工艺。考虑到镁合金盒形件在电子工业中的应用越来越多,如笔记本电脑壳、手机壳和MD播放器壳等,为了深入研究AZ31镁合金的成形性能,本文作者通过实验和有限元分析手段研究温拉深成形AZ31镁合金板材(成形的盒形件长×宽为50 mm×35 mm)。

1 有限元模型

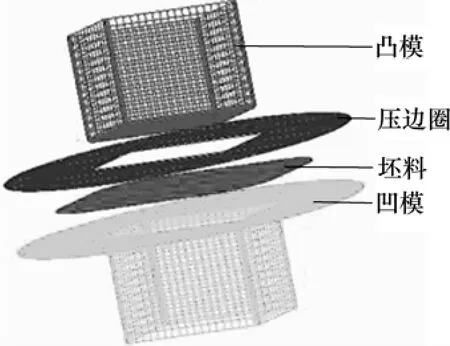

应用动态显式分析软件ETA/Dynaform5.5模拟温拉深成形过程。包括模具和坯料的有限元模型如图 1所示。通过不同温度(从室温到250 ℃)和不同应变速率(0.001~0.1 s−1)下的单向拉伸试验和热模拟压缩试验确定镁合金的机械性能,以此指导有限元模拟。其他模拟参数如表1所示。

图1 盒形件有限元计算模型及网格划分Fig.1 Square parts model and mesh division

表1 模拟中采用的材料性能和过程参数Table 1 Material properties and process parameters applied in FE simulation

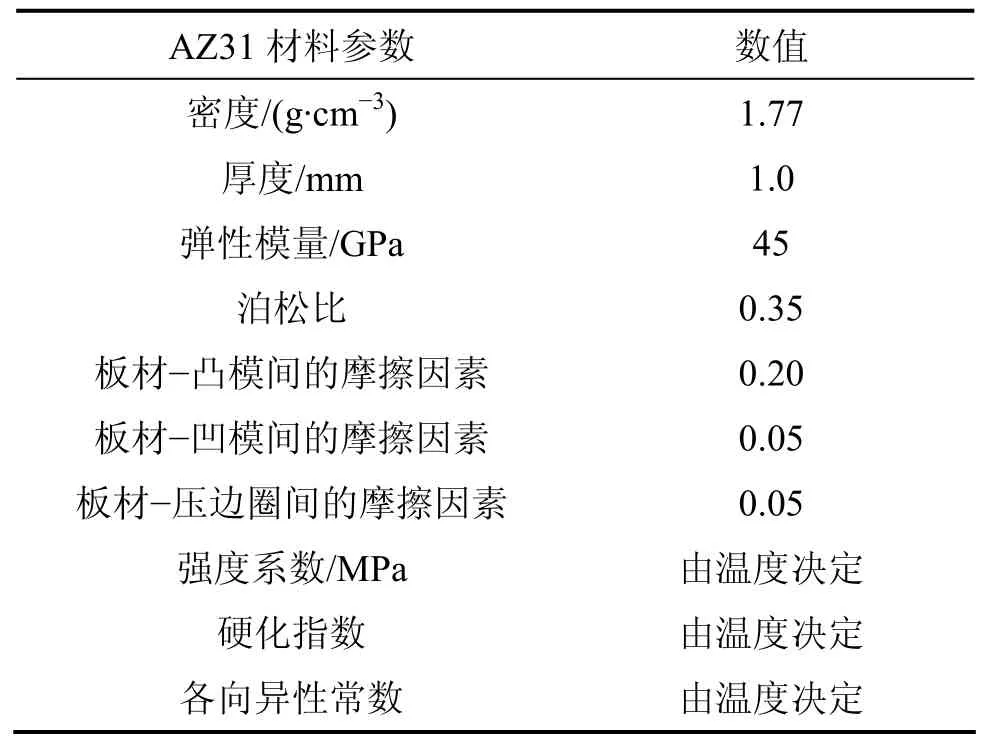

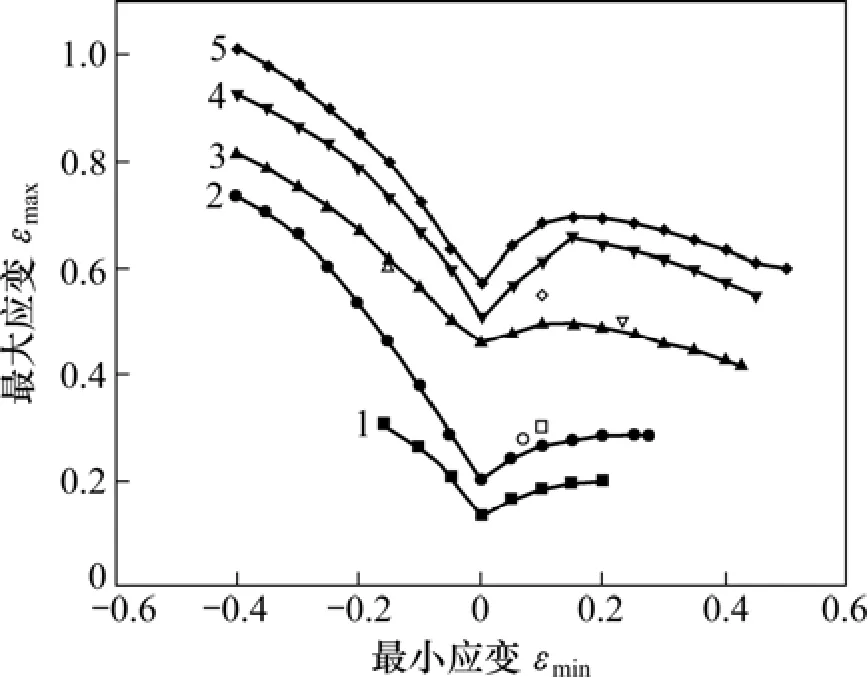

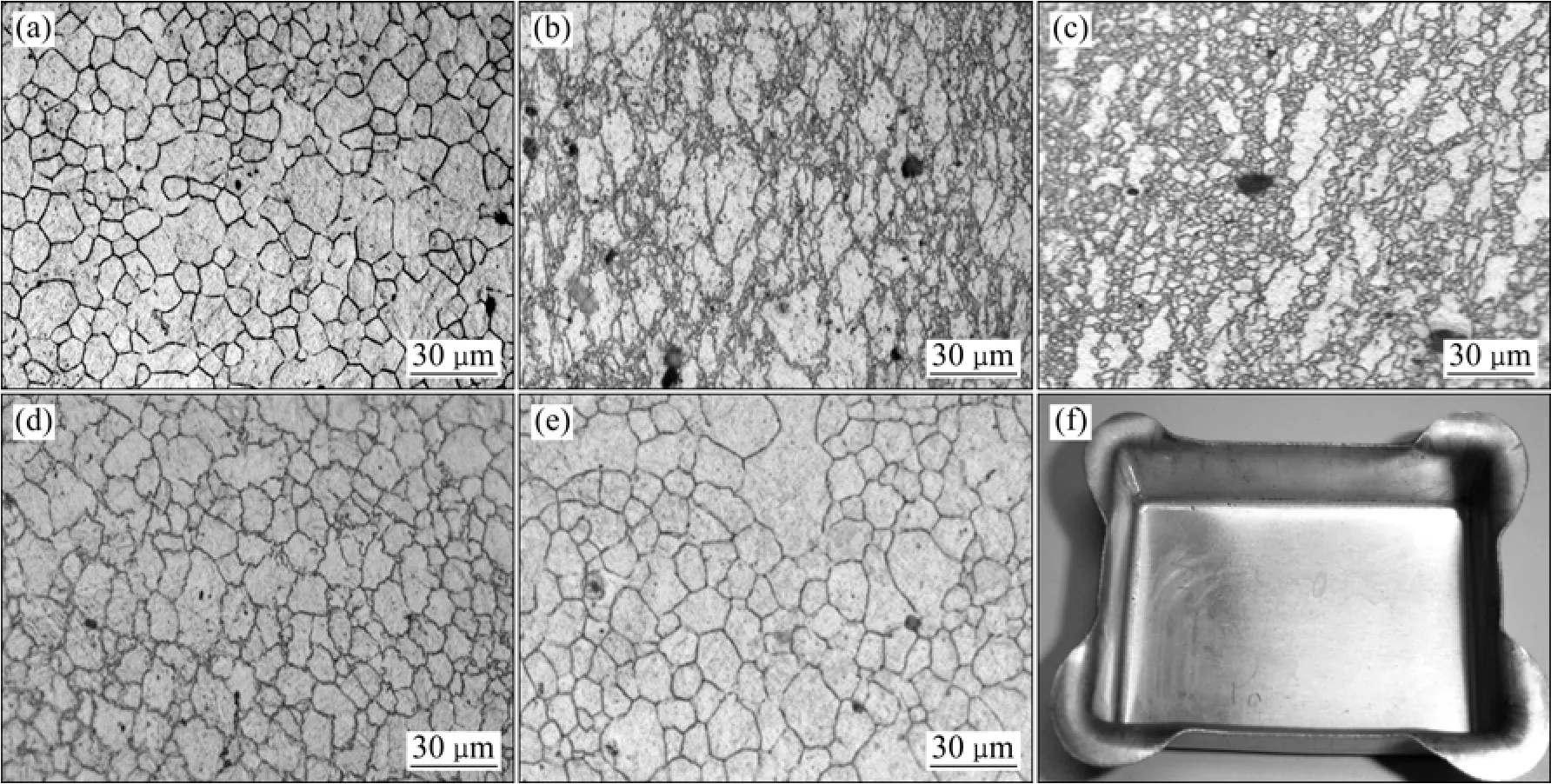

实验所用为通过热轧制获得的AZ31镁合金商用板材,其金相组织由等轴晶粒组成,如图2所示,经计算其晶粒尺寸为6.1 μm。

图2 原始板材金相组织Fig.2 Metallurgical structure of original sheets

2 盒形件拉深实验过程

温拉深实验是在 Y32−100四柱万能液压机上进行的。模具中压边圈和凹模分别插入6个加热棒作为加热元件,可以对凹模和压边圈同时预热,也可以根据需要采取对板材单面加热(上表面或下表面)操作,采用3个热电偶分别测量板材、凹模和压边圈的温度。在实验过程中,温度和拉深速度等参数均是可控的,并通过这些参数来指导和确认数值模拟结果。

不同的成形温度和拉深速度是影响AZ31镁合金盒形件温拉深最重要的过程参数。实验温度从室温到250 ℃。加热期间,冲头远离加热系统,拉深前将板材夹紧于压边圈和凹模之间一段时间。当板材温度达到预期值后停止加热,拉深实验开始。将水基润滑剂PTFE均匀涂抹于和板材接触的压边圈和凹模表面。

3 结果与讨论

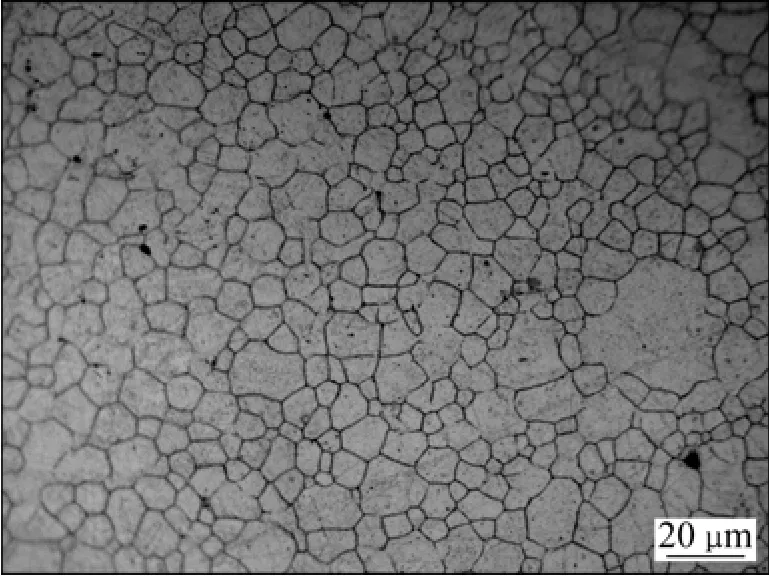

3.1 成形温度优化

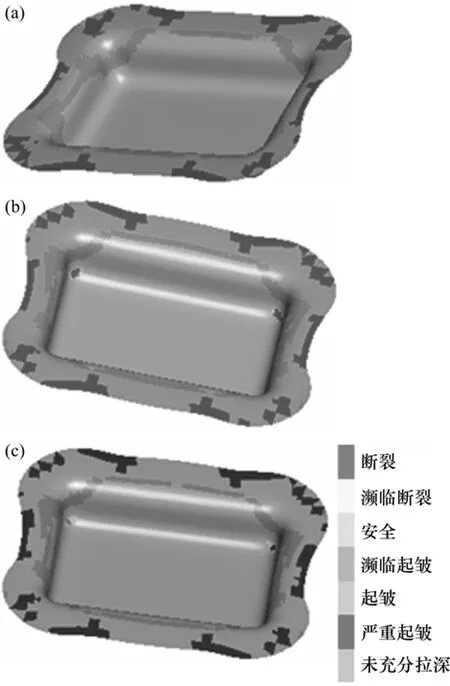

图3所示为模拟得出的不同温度下AZ31镁合金成形极限图(速度为18 mm/min),成形极限图能全面、直观地反映不同应变状态下板料的成形性能,因而可用以判断复杂形状冲压件工艺设计的合理性,分析冲压件的成形质量并改进工艺,以保证冲压生产的顺利进行。

图3中空心图案代表对应温度下盒形件危险点在成形极限图上所处的位置,50 ℃时其危险点处于破裂区,盒形件拉深失败;100 ℃时其危险点落在临界区内,则预示该零件拉深时废品率会很高;150 ℃时其危险点靠近界限曲线,说明必须对有关条件进行严格控制,否则有可能出现废品;200 ℃和250 ℃时其危险点处于安全区,说明在此温度下板料还有一定的塑性成形潜力。

图3 模拟得出的不同温度下AZ31镁合金成形极限图Fig.3 Forming limit diagram for AZ31 magnesium alloy at different temperatures

成形极限图的分析说明其他工艺参数一定的条件下,200 ℃和250 ℃下板材成形质量较好。

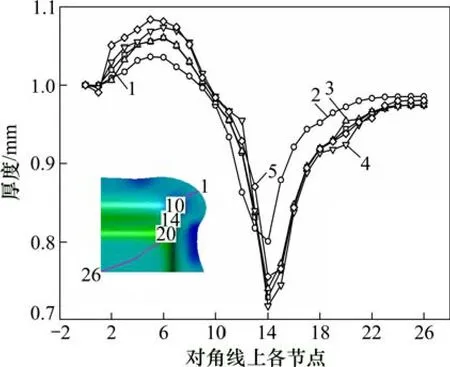

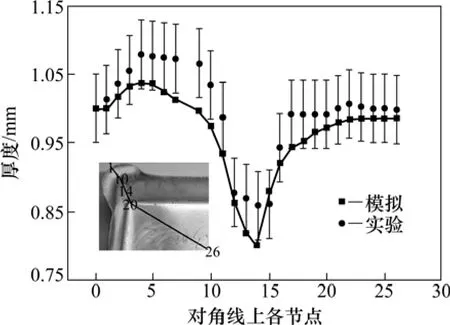

图4所示为各温度下拉深件对角线上不同节点厚度分布,虽然温度不同,但是厚度的变化趋势是相同的,最薄的地方位于和凸模拐角紧挨着的侧壁处,如图4中节点14所示;而最厚的地方位于凸缘中间位置,如图4中节点5所示。从以上分析可以预测出盒形件拉深过程中,破裂发生在凸模拐角附近的侧壁部位,从厚度减薄率可看出在200 ℃时板材的成形性能比其他温度的好。

200 ℃时拉深件对角线上数值模拟和实验厚度对比如图5所示,各位置实验结果普遍高于模拟结果。虽然模拟和实验结果稍有偏差,但是,模拟可以预测最大减薄发生位置,估计实际拉深件上较难测量区域的厚度分布。通过模拟,优化了工艺参数,使得成形件厚度分布更加均匀,进而提高了成形件的质量和力学性能。

3.2 拉深速度优化

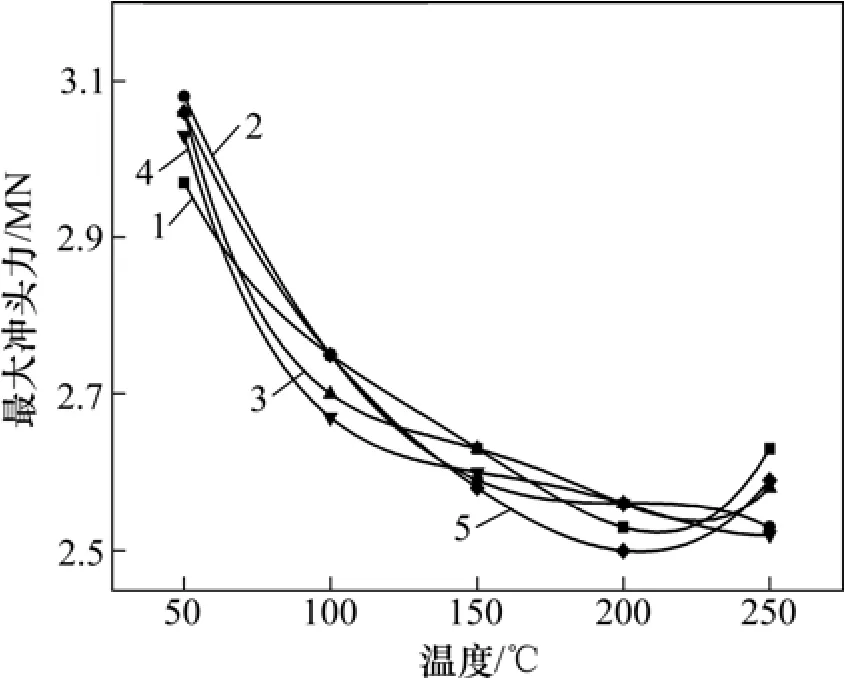

图6所示为模拟中不同速度不同温度下最大冲头力曲线。从图6可见:随着温度的升高,最大冲头力降低,说明温度越高,所需成形力越小,而速度的变化对冲头力的影响不是很大。

图4 拉深速度为18 mm/min时各温度下拉深件对角线上不同节点厚度分布Fig.4 Thickness along diagonal of square drawn at different temperatures with punch speed of 18 mm/min

图5 拉深速度为18 mm/min和200 ℃下拉深件对角线上数值模拟和实验厚度对比Fig.5 Thickness from numerical simulation and experiment along diagonal of square drawn at 200 ℃ with punch speed of 18 mm/min

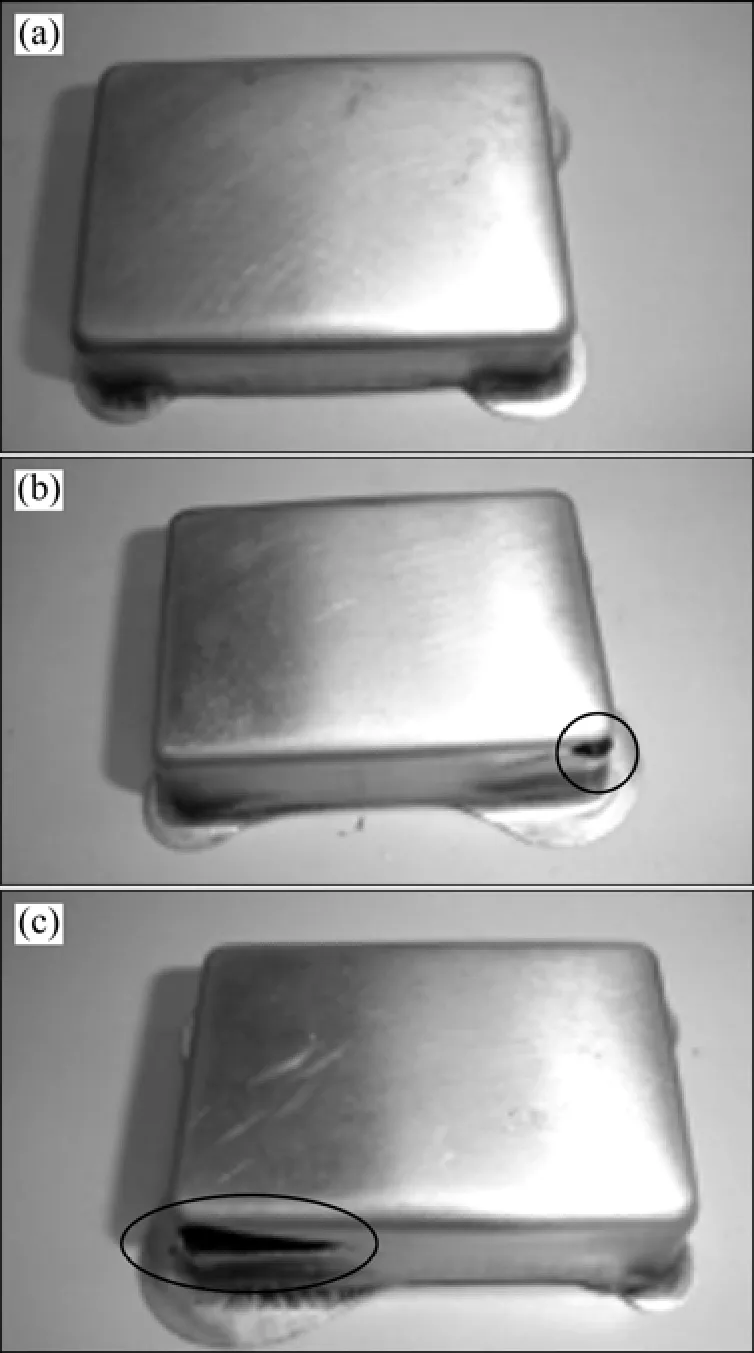

实验中不同拉深速度下拉深的盒形件如图 7所示。从图7可见:拉深速度为18 mm/min时没有发生断裂缺陷;当拉深速度达到66 mm/min和180 mm/min时在凸模拐角处发生断裂。相对低的拉深速度(66 mm/min)下断裂区域比较小,变形后期发生初始断裂,而180 mm/min时发生的初始断裂更早一些。此结果与模拟结果相一致,如图8所示。这是因为:一方面随着变形速度的增加,材料的流动性也随之增加,而材料的断裂抗力受变形速度的影响很小,这使得板料较早的达到了断裂阶段;另一方面,在加热条件下进行拉深成形,增加变形速度将使镁合金没有足够的时间进行恢复,造成镁合金软化不充分因而塑性明显下降。

图6 模拟中不同速度不同温度下最大冲头力曲线Fig.6 Maximum punch stroke with different speeds and temperatures in simulation

图7 实验中200 ℃时不同拉深速度下拉深的盒形件Fig.7 Square parts with different speeds at 200 ℃ of experiments

图8 模拟中200 ℃时不同拉深速度下拉深的盒形件Fig.8 Square parts with different speeds at 200 ℃ in simulation

3.3 组织分析

200 ℃时通过拉深得到的盒形件成形质量良好(拉深速度180 mm/min),根据不同变形行为,选择5个不同区域对组织进行观察,研究温度场对变形机制的影响,这5个区域分别为凸缘、凹模拐角、侧壁、凸模拐角和底面,其金相组织如图9所示。

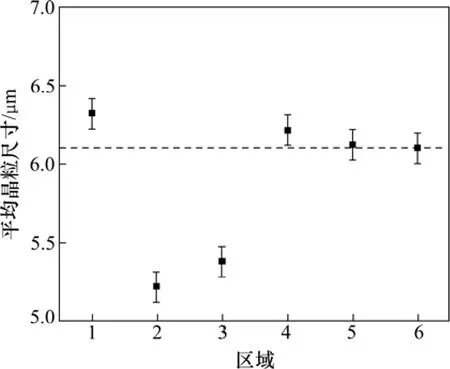

从图9可以看出:法兰、凸模拐角和底面均是等轴晶粒,凹模拐角和侧壁是典型的“项链”组织,即发生了动态再结晶。从图图9(a),(d)和(e)可见:在成形过程中塑性变形量很小,没有发生动态再结晶,所以,在加热过程中晶粒稍长大。图9(b)和(c)中,在成形过程中发生大塑性变形,产生动态激活能,引起动态再结晶,细化了晶粒,如图10所示。

图9 200 ℃时盒形件不同区域的金相显微组织Fig.9 Metallurgical structures of different areas at 200 ℃

图10 原始板材与拉深后不同区域平均晶粒尺寸对比Fig.10 Average grain size of different areas and original sheet

4 结论

(1) 温度和拉深速度是影响镁合金板材温拉深性能的重要因素。

(2) 在温度不断升高时,AZ31板材的成形性能显著提高。

(3) 在200 ℃和250 ℃ AZ31镁合金的危险点处于安全区,说明在此温度下板料有一定的塑性成形潜力。

(4) 在200 ℃时厚度分布更均匀。

(5) 拉深速度为 18 mm/min时没有发生断裂缺陷;当速度达到66 mm/min和180 mm/min时在凸模拐角处发生断裂。

(6) 实验结果与有限元数值模拟结果匹配,说明可以通过有限元分析来指导实验。

[1] Mordike B L, Ebert T. Magnesium properties—applications—potential[J]. Materials Science and Engineering A, 2001, 302(1):37−45.

[2] YU Kun, LI Wen-xian, ZHAO Jun, et al. Plastic deformation behavior of a Mg-Ce-Zn-Zr alloy[J]. Scripta Materialia, 2003,48(9): 1319−1323.

[3] ZHANG Bo-ping, TU Yi-fan, CHEN Jing-yi, et al. Preparation and characterization of as-rolled AZ31 magnesium alloy sheets[J]. Journal of Materials Processing Technology, 2007,184(1/2/3): 102−107.

[4] CHANG Qun-feng, LI Da-yong, PENG Ying-hong, et al.Experimental and numerical study of warm deep drawing of AZ31 magnesium alloy sheet[J]. International Journal of Machine Tools & Manufacture, 2007, 47: 436−443.

[5] Yoshiohara S, Manabe K I, Nishimura H. Effect of blank holder force control in deep-drawing process of magnesium alloy sheet[J]. Journal of Materials Processing Technology, 2005, 170:579−585.

[6] Beausir B, Suwas S, Toth L S, et al. Analysis of texture evolution in magnesium during equal channel angular extrusion[J]. Acta Materials, 2007, 56(2): 200−214.

[7] Chen F K, Huang T B, Chang C K. Deep drawing of square cups with magnesium alloy AZ31 sheets[J]. International Journal of Machine Tools & Manufacture, 2003, 43: 1553−1559.

[8] 高军, 岳振明, 魏国玲, 等.AZ31薄板热拉深工艺研究[J]. 材料科学与工艺, 2010, 18(4): 519−522.GAO Jun, YUE Zhen-ming, WEI Guo-ling, et al. Hot deep drawing process of AZ31 magnesium alloy sheet [J]. Materials Science & Technology, 2010, 18(4): 519−522.

[9] Zhang S H, Zhang K, Xu Y C, et al. Deep-drawing of magnesium alloy sheets at warm temperatures[J]. Journal of Materials Processing Technology, 2007, 185: 147−151.

[10] 刘志民, 邢书明, 鲍培玮, 等. AZ31B 铸轧镁合金板材的预变形温热拉深[J]. 中国有色金属学报, 2010, 20(4): 688−693.LIU Zhi-min, XING Shu-ming, BAO Pei-wei, et al. Deep drawing of twin-roll cast AZ31B Mg alloy sheets at warm temperatures by pre-forming[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 688−693.

[11] Palumbo G, Sorgente D, Tricarico L, et al. Numerical and experimental investigations on the effect of the heating strategy and the punch speed on the warm deep drawing of magnesium alloy AZ31[J]. Journal of Materials Processing Technology, 2007,191: 342−346.

[12] 苌群峰, 彭颖红, 刘守荣, 等. 镁合金板材温热成形性能[J].上海交通大学学报, 2006, 40(6): 887−880.CHANG Qun-feng, PENG Ying-hong, LIU Shou-rong, et al.Forming performance of magnesium sheet metal at elevated temperatures[J]. Journal of Shanghai Jiaotong University, 2006,40(6): 877−880.

[13] Doege E, Droder K. Sheet metal forming of magnesium wrought alloys: Formability and process technology[J]. Journal of Materials Processing Technology, 2001, 115: 14−19.

[14] 尹德良, 张凯锋, 吴德忠. AZ31 镁合金非等温拉深性能的研究[J]. 材料科学与工艺, 2004, 12(1): 87−91.YIN De-liang, ZHANG Kai-feng, WU De-zhong. Nonisothermal deep drawability of AZ31 magnesium alloy[J]. Materials Science& Technology, 2004, 12(1): 87−91.

[15] Palaniswamy H, Ngaile G, Alian T. Finite element simulation of magnesium alloy sheet forming at elevated temperatures[J].Journal of Materials Processing Technology, 2004, 146: 52−60.

[16] Ren L M, Zhang S H, Palumbo G, et al. Numerical simulation on warm deep drawing of magnesium alloy AZ31 sheets[J].Materials Science and Engineering A, 2009, 499: 40−44.

[17] Chino Y, Kado M, Mabuchi M. Compressive deformation behavior at room temperature−773 K in Mg-0.2mass%(0.035at%) Ce alloy[J]. Acta Materials, 2008, 56(3): 387−394.

[18] Galiyev A, Kaibyshev R. Superplasticity in a magnesium alloy subjected to isothermal rolling[J]. Scripta Materialia, 2004,512(2): 89−93.

[19] Takuda H, Yoshii T, Hatta N. Finite-element analysis of the formability of a magnesium-based alloy AZ31 sheet[J]. Journal of Materials Processing Technology, 1999, 89/90: 135−140.