超声对铝合金凝固传热与组织形成的影响与作用机制

(中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083)

自 Chernov的动态凝固观点应用于冶金过程中后[1],早期的研究已经表明,对正处于凝固阶段的金属熔体施加低频振动后其凝固组织会得到细化,而当高频率振动的超声波施加到其中后,各种金属和合金的组织都可以得到相当程度的细化,材料性能也得到大幅提升[2−4]。在纯铝及铝合金的连续或半连续铸造过程中施加超声波进行处理,可以使铸锭的晶粒普遍得到细化,并且铝合金连续铸造件表面的偏析也大大的减少,这在国外已取得较好实验结果[1,5],如Eskin[1,4]通过超声波半连续铸造得到的大规格非枝晶结构铝合金铸锭。超声振动和低频振动不仅在物理性质上不同,它们调控金属凝固过程的机理也完全不同[1]。超声波作为一种高频声波,它在熔体传播过程中会产生空化、声流、机械冲击、辐射压力等非线性效应[1,5−9]。许多学者对液体金属中的空化和声流进行了探索,形成了诸多超声细化凝固组织的理论,主要包括枝晶破碎理论和过冷成核理论[1,5−9]。然而,高温熔体具有不透明性,人们无法直接观察到超声波处理金属熔体的过程,因而对其产生一系列效应的具体作用机理认识还较模糊,特别是对超声铸造实验过程中产生的一些现象,很难用上述理论进行解释。如实验发现在半固态区域施加超声波,凝固组织亦获得了明显细化,但由理论计算可知:在半固态状态下,超声波空化效应很难产生,而且超声声流场也很微弱,所产生的冲击力很小,不足以破碎枝晶组织[10−11]。因此,系统探索超声物理场对铝合金铸造过程中成形、成性过程的影响规律与作用机制是课题研究的一个重要内容。本文作者通过在 7050铝合金熔体凝固过程中不同温度区间段分别施加超声波振动实验,研究超声波对熔体凝固过程的不同阶段的能量传递及凝固组织的影响,并分析各阶段相应的超声作用机理。

1 实验

1.1 实验材料与设备

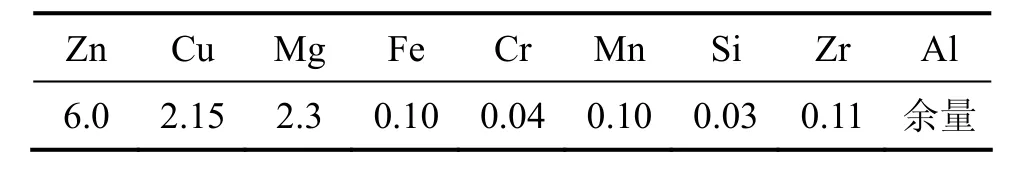

本实验以高强高韧7050铝合金为研究对象,合金样品取自工业成品铸锭,其合金成分见表1。

表1 试验用7050铝合金化学成分(质量分数)Table 1 Chemical composition of 7050 aluminum alloy used in experiment %

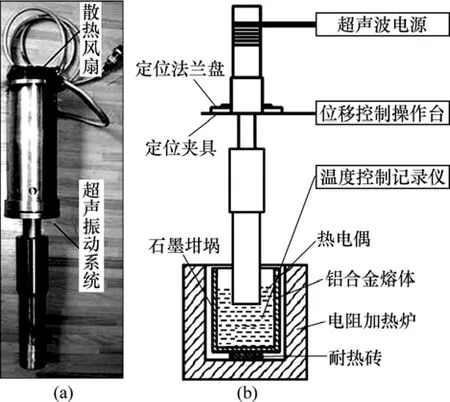

实验设备包括:超声波电源、超声振动系统、电阻加热炉、温度控制仪、液压式位移操作台、计时秒表、石墨坩埚(内径×深度×壁厚为 170 mm×200 mm×18 mm)、热电偶、Leica台式金相显微镜。

1.2 实验步骤

如图1所示,将盛有7050铝合金块的石墨坩埚置入电阻加热炉进行熔化,待其完全熔化后,充分搅拌熔体,同时添加打渣剂净化熔体,并持续加热至 750℃,切断电阻炉电源,使坩埚中的铝合金熔体在炉内自然冷却,达到实验所需温度时,导入功率为240 W的超声波,进行3次实验,每次重复铸造相同铝锭2个,具体条件如下:

(1) 远离液相线670~645 ℃(定义为液相高温区段)施加超声波振动实验:熔体冷却至670 ℃时,开始施加超声波至645 ℃时停止。

(2) 液相线附近645~625 ℃(定义为结晶温度区段)施加超声波振动实验:熔体冷却至645 ℃时,开始施加超声波至625 ℃停止。

(3) 低于液相线 625~590 ℃(定义为浆状温度区段[12])施加超声波振动实验:熔体冷却至625 ℃时,开始施加超声波至590 ℃停止。

在施加超声波振动前,先对工具杆进行预热,导入方式均采取从坩埚中心处上方垂直浸入熔体,浸入深度为30 mm;热电偶置于工具杆端面下方约20 mm处,记录熔体实时温度变化情况;同时使用秒表记录熔体在条件(1),(2)和(3)各温度区段冷却所需时间。为便于对比分析,在同样实验条件下,制备一个未经超声波处理的铸锭,并记录各相应温度区段熔体冷却所需时间。

将试验铸得的样品从中间施振处对称切开,取四分之一断面进行研磨、抛光,最后用专门配制的试剂对断面进行浸蚀处理。样品经冲洗、拭干、标记后,使用Leica金相显微镜观测分析凝固组织特征。

图1 试验装置原理图Fig.1 Scheme diagram of experimental setup

1.3 实验结果

1.3.1 铸锭凝固组织特征

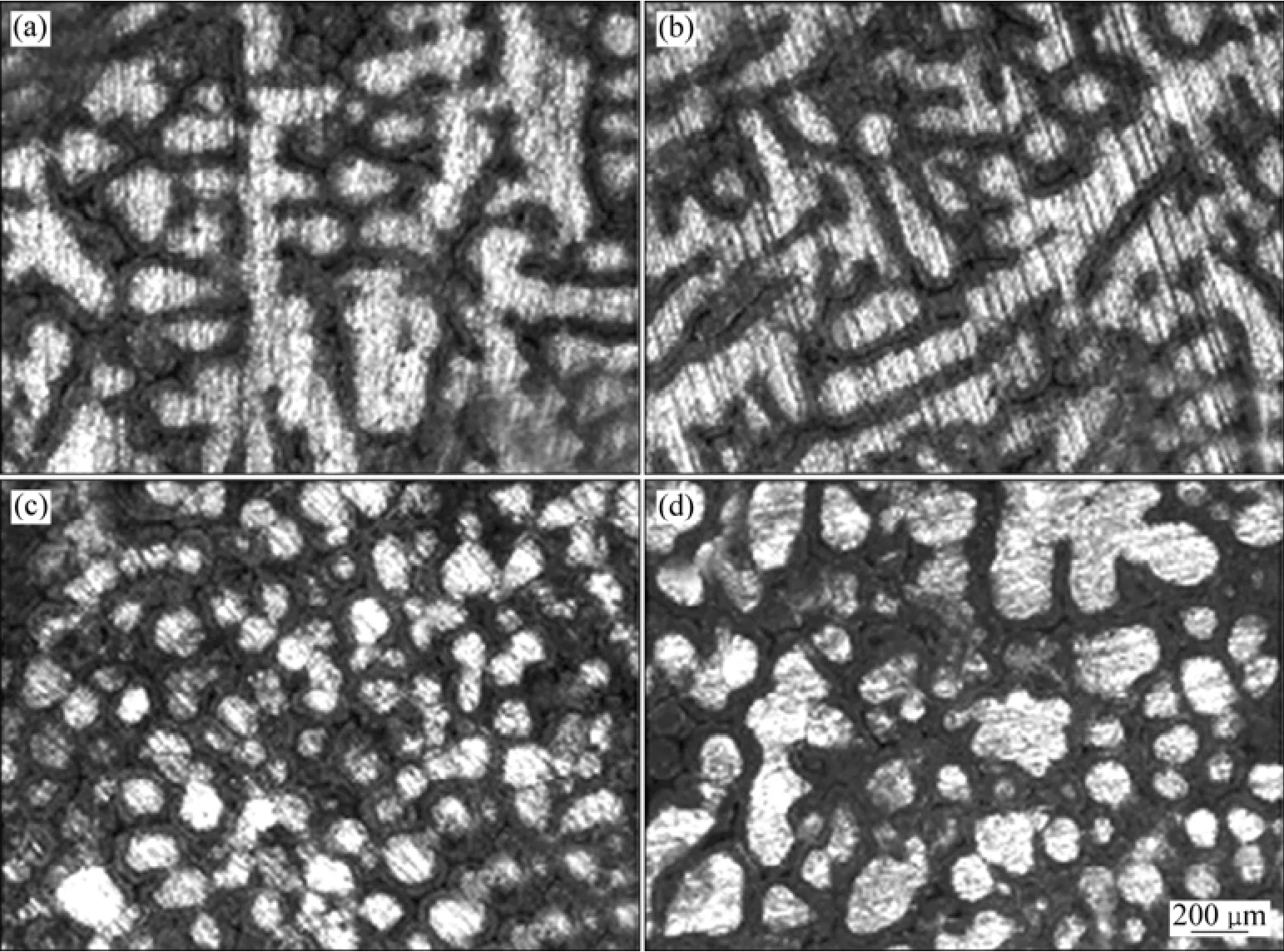

图2 不同条件下获得的凝固组织Fig.2 Microstructures obtained under different conditions

图2所示为不同温度区间施振和未施加超声获得的凝固组织,在常规凝固中,7050合金的凝固组织大多为初生粗大的α-Al树枝晶,形貌呈片状、树枝状、骨骼状(见图2(a))。在远离液相线的高温区段,对熔体施加超声波振动时,超声波对铸锭凝固组织几乎无任何细化作用(见图 2(b))。在液相线附近的熔体起始结晶温度段施加超声波振动时,超声波作用显著,表现为全区域凝固组织均呈等轴晶粒状分布,细化效果十分明显(见图2(c))。当施振温度区间选择在液相线下,浆状温度区段625~590 ℃时,即在通常人们所认为的空化效应发生困难、声流效应微弱的情况下,超声波仍能发挥较大的作用,凝固组织与常规条件下的相比,亦获得显著细化(见图 2(d))。对于浆状温度区段,超声波振动可以细化晶粒,说明对于超声细化晶粒的作用机制,除了空化形核增殖与声流扰动碎晶外,应该还存在其他细晶机制。

1.3.2 熔体凝固传热特征

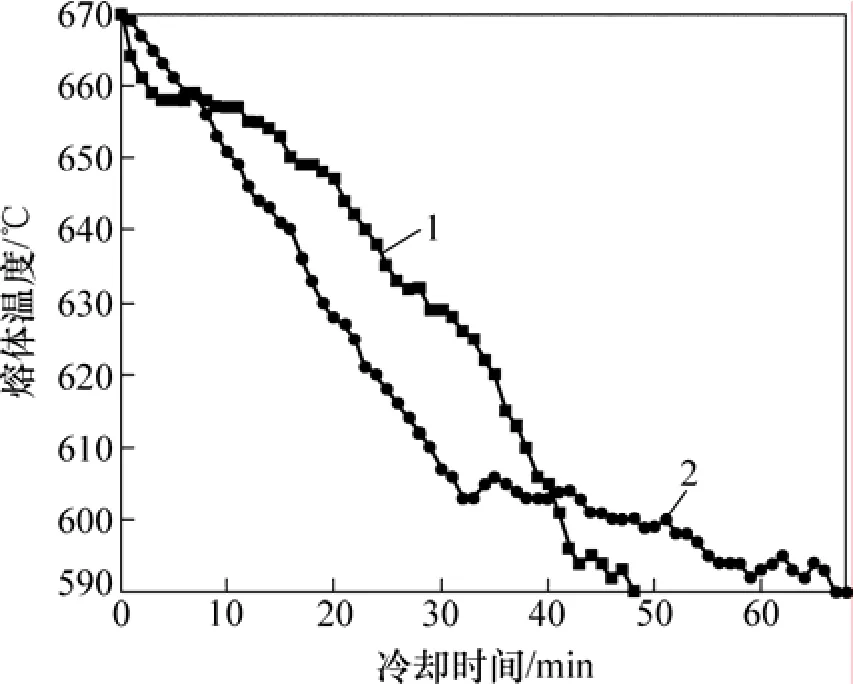

图3所示为熔体在施加超声与未加超声2种工艺条件下的冷却曲线。由图3可知:在不同的温度区间对熔体施加超声,对熔体冷却速率的影响明显不同。当在液相高温区段(670~645 ℃)和结晶温度区段(645~625 ℃)施加超声波振动时,熔体对应冷却时间与未加超声时的相比,略有延长,分别约延长8 min和4 min。而选择在奖状温度区段(625~590 ℃)施加超声时,熔体冷却速率显著提高,熔体冷却时间较未加超声时缩短2/3。总体来看,引入超声波外场明显加快了凝固进程,从液态区(670 ℃)到浆状区(590 ℃,固相分数≤0.3)的冷却时间减少了约30%。

图3 铝合金熔体在不同工艺方法处理下的冷却曲线Fig.3 Cooling curves of aluminum alloy melt treated by different technological methods

2 讨论

铝合金熔体凝固时,液态金属将不断释放凝固潜热,黏度逐渐增大,晶核形成并不断长大,这些物性参数的变化将直接影响超声波各种物理效应的发挥,凝固过程不同阶段超声场的主导作用机制也因此而不同。金属的凝固体系由液态金属、大小晶胚和晶粒及杂质等组成,由于在熔体凝固过程中存在着潜热的释放,温度起伏,流场起伏及结构起伏,因此晶体生长过程具有类似于振荡的特征。当在熔体凝固过程中施加超声波振动,超声波作为一种外源振动激励,势必对熔体凝固振荡过程产生影响。

2.1 液相高温区段超声波作用机制

超声波在介质中传播时会产生热效应,这点在医学及超声焊接方面应用较为广泛。Zocchi[13]将超声能量产生热效应的机制归纳为:介质对声波的吸收产生了热能;工具杆探头与组织间的摩擦生热;压电转换过程中在工具杆探头内产生热能。其中,摩擦所产生的热是引起热效应的主要原因。由于金属熔体黏度较大,存在内摩擦,超声波在熔体中传播时,其能量会部分被熔体吸收并转变成热能,从而促使熔体内部温度上升[14]。前期对甘油施加超声波的模拟实验发现,当对甘油施加240 W的超声波时,15 min可使甘油升温 30 ℃,证实超声波热效应确实存在于液体中[15]。因此,在金属熔体高温区段导入超声波,热效应会使整个熔体凝固传热速度较常规铸造时的变缓,因而此阶段熔体冷却速率降低,相应冷却所需时间也有所延长。

对凝固组织的细化而言,高温区段进行熔体超声波处理益处不大,因为此时熔体仍处于一种高温液体状态,并未开始形核结晶(7050铝合金的液相线温度大约为635 ℃[16]),同时由于冷却速率的降低使得熔体内部热量散发速度减慢,内部分子活动十分剧烈,空化效应产生的晶核将被瞬时重熔,超声波振动未能有效发挥形核增殖作用,故最终形成的凝固组织与未加超声的铸锭组织相差无异。

2.2 结晶温度区段超声波作用机制

起始结晶温度区段引入超声波时,由于熔体刚刚开始结晶,大部分仍处于液态,超声波产生的热效应同样能使熔体温降速度降低,冷却时间延长。在此温度区段施加超声波振动能够有效细化凝固组织,其细晶作用机制主要为超声空化引发的增殖形核效应。

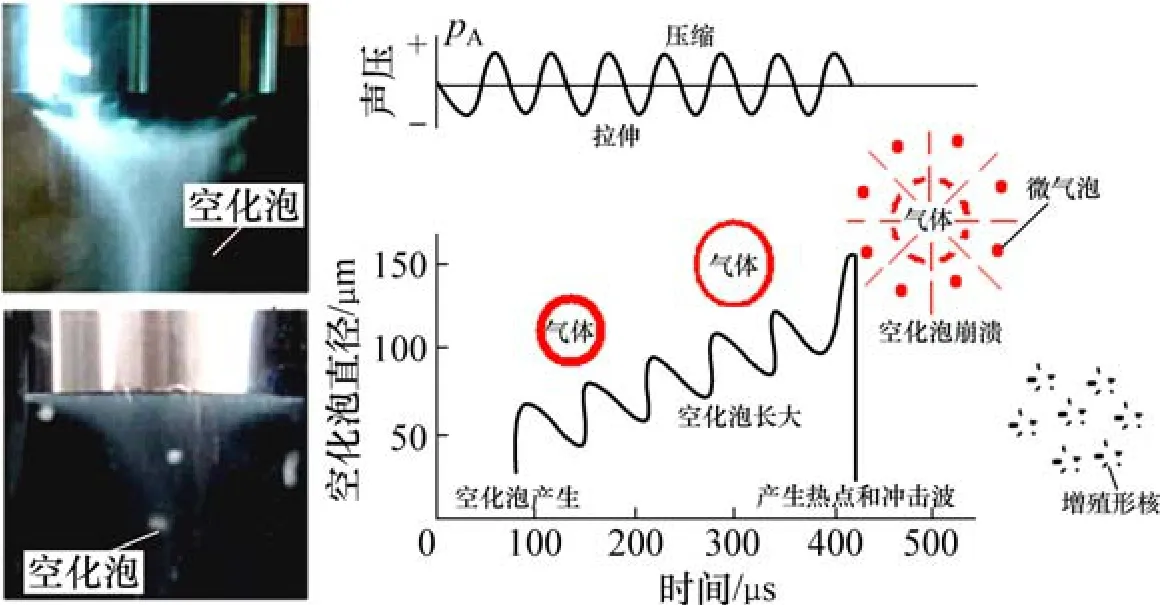

通常情况下,只有纵波能在液态金属中传播即介质中的粒子是沿着波传播的方向振动的,因此超声传播时会形成一个波疏区和波密区的交替[1]。大功率超声振动在金属液体中传播产生的物理效应中,空化效应,或者说在液态金属中形成的空化泡是最为重要。如图4所示,用高速摄影相机拍摄到了超声波在水中传播时的声空化现象,并根据空化原理绘制了空化泡运动过程示意图。当超声波能量足够高时(声压超过空化阈值),由图可知,在波疏区半周期内,在声压拉应力的作用下会形成空化泡。空化泡由于惯性继续生长,不断聚集声场能量,直到它们在波密区半周期内的压应力作用下急剧闭合崩溃,空化泡崩溃会在流体中形成具有强烈冲击力的微射流。因此,在外加超声场中,空化泡将在负压区间内熔体的最脆弱点生成,并在正压区间内崩溃。同时,伴随空化过程,声振幅沿声波传播方向衰减而产生压力梯度,施加的超声能会在熔体内部产生声流。

空化阈值是液体空化能力的衡量标准,声压必须超过空化阈值才能在液体中形成空化。根据现有的对空化阈值的观点,拉应力引起的液体中的破裂(破碎,分解)不是由分子间的作用力决定的,而是由其他相的核子的存在所决定的,蒸汽泡,气泡,有水吸附的固体悬浮粒子和疏水性的杂质很可能就是这些“核子”[1]。所以,实际空化阈值pB与液体的黏度系数η的关系可用如下经验公式描述[17]:

图4 超声波空化现象及空化泡运动过程示意图Fig.4 Cavitation phenomenon and scheme diagram of cavitation bubble motion caused by ultrasonic

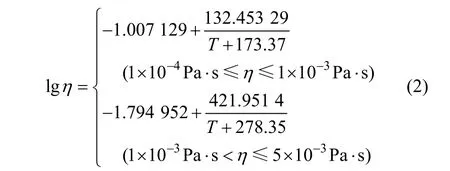

液体黏度η随液体温度T的变化关系采用Antoine型方程式[18]:

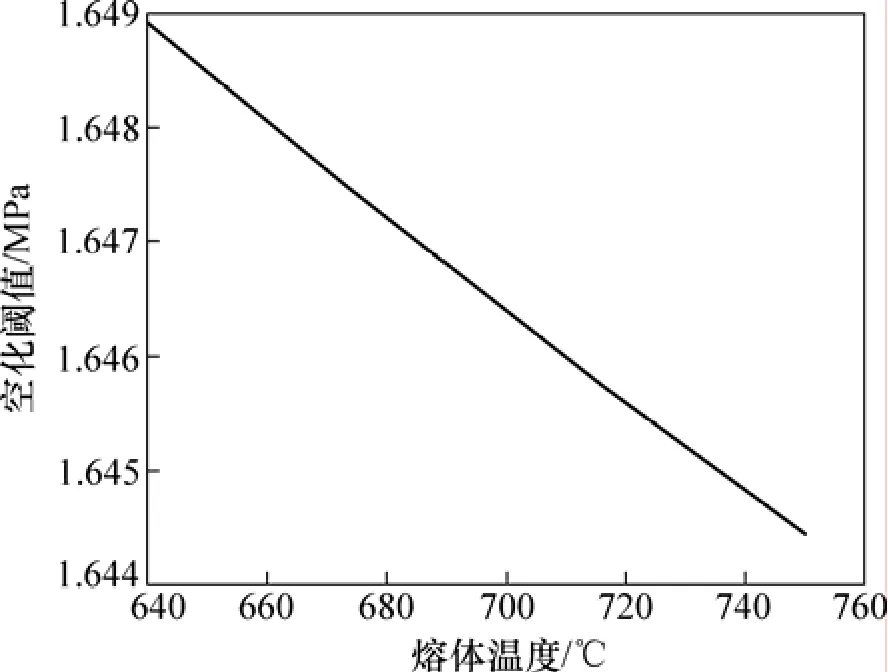

根据式(1)和(2)计算得到的是空化阈的上限值,至于空化阈的下限值,Abramov[19]建议在上限值基础上下降1.5~2.0倍。图 5给出了铝合金完全为液态时空化阈下限值随熔体温度的变化曲线,从图5可知铝合金液体的空化阈值大约为1.65 MPa。通过计算,功率为240 W的超声波在铝合金熔体中传播时产生的声压幅值pA约42 MPa[20],因此熔体在此功率超声的作用下会形成大量的空化泡,不断长大至崩溃,崩溃后形成的二次微气泡将循环往复持续空化过程。

图5 空化阈值与铝熔体温度的关系曲线Fig.5 Relationship between cavitation threshold and aluminum alloy melt temperature

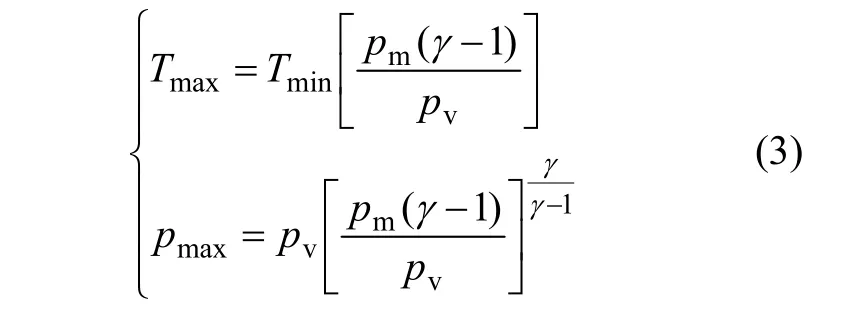

由于空化时间很短,空化泡的压缩崩溃过程可以认为是绝热过程,崩溃瞬间将产生强烈的冲击波,造成熔体中巨大的能量起伏,这种剧烈的作用施加在铝熔体上会产生局部的高温高压,根据文献[21],可以推导出空化泡崩溃时的最高温度Tmax和最大压力pmax分别为:

式中:Tmin为液体温度;pm为气泡闭合时的外部压力;pv为空化泡内的蒸汽压;γ为蒸汽的比热比。

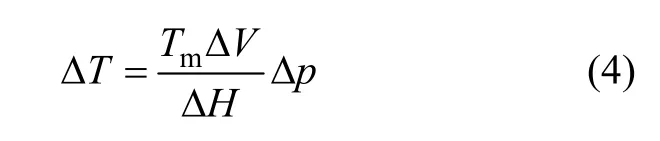

可以计算,实验所用的超声波,空化气泡破灭能产生的最高温度为8.9×104K,产生的最大压强为1.64 GPa[20],按Clausius-Clapeyron方程得[8]:

式中:ΔT为压力改变而导致的熔点变化;Tm为金属凝固点温度;ΔV为凝固时体积的变化;Δp为压力变化;ΔH为金属凝固时的焓变。熔体中压力改变时,ΔH的变化可以忽略不计,并且由于ΔT/Δp>0,故ΔT会随压力p的增大而增大,即增大压强可使合金的凝固温度升高。可见:空化产生的高压冲击波能够使局部熔体的熔点显著上升,增加有效过冷度。课题组曾对超声波振动对过冷度的影响进行了专门的研究,发现对熔体施加超声波过冷度较未加超声条件下的提高约6 ℃[22]。在空化泡附近区域形成局部过冷,诱发增殖形核。伴随空化过程的不断进行,在空化区域将不断形成大量的晶核,而这些晶核又在微射流与声流的冲刷搅拌作用下,向熔池全域扩散,实现对颗粒尺寸和分布的控制,最终实现全断面凝固组织的均匀细化效果。

2.3 浆状温度区段超声波作用机制

在浆状温度区段施加超声波振动时,熔体已经形核,析出一定量的树枝状初生α-Al晶体,熔体黏度明显增大,熔体不再是纯液体状态,而是呈浆糊状[12]。因此,一方面,空化产生的环境条件发生了变化,液体中特有的空化效应是否会在浆状熔体中产生值得质疑,另一方面,根据式(1),由于黏度的增大,超声在浆状熔体中的传播时振幅衰减增大,空化阈值也显著增大,空化效应产生也变得更加困难。用空化效应形核增殖理论已经无法解释这一阶段的超声细晶现象,经过分析,认为在这一阶段超声波对凝固组织的细化机制主要为结晶体在振动信号激励下产生的谐振效应。

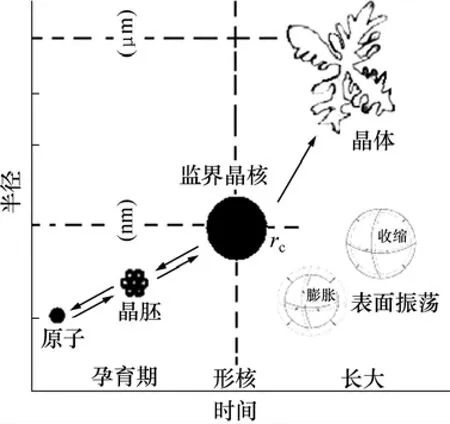

谐振效应已为大家所熟识,如前所述,金属的凝固本身就是一个结晶体动态振荡长大的过程(见图6),根据振动学理论,对于一个在周期振动的外源激励作用下的动力系统来说,如果外源的振动频率ν与系统的固有频率ω0相等或取一定比值时,外源和系统将发生共振,此时微弱的外源激励信号可以引起系统的巨大反响[23]。如果把熔体中单个晶体的生长当作一个系统,当其振荡固有频率接近于超声振动频率时,就会产生谐振,从而改变整个系统的能量与能量传递规律,进而影响金属凝固传热过程和凝固组织[24−25]。

图6 晶体生长过程示意图Fig.6 Scheme diagram of crystal growth

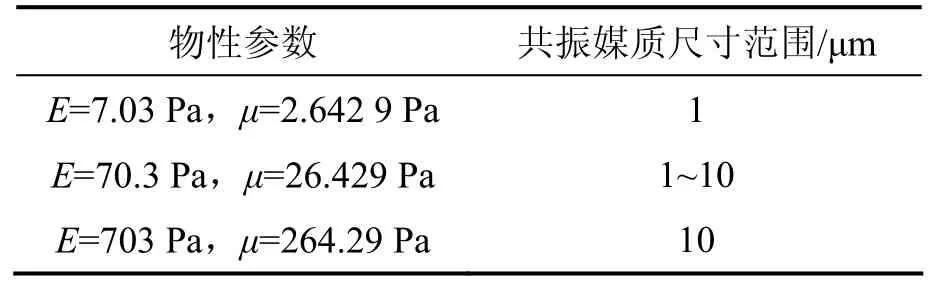

超声波振源激励下,能够产生谐振效应的所有结晶体统称为谐振媒介,即所有固有频率量级在104Hz的粒子。普通铝合金的晶粒尺寸为微米级,对于此数量级别微粒的固有频率,目前尚无准确的数学模型可用于求解其固有频率,本文通过求取超微粒(1~100 nm)固有频率与宏观微粒(1~100 mm)的固有频率,然后通过不同尺度间粒径与固有频率的关系,利用线性插值法近似求得了浆状熔体(计算时取 3组接近熔融状态的物性参数[16])在20 kHz超声波激励条件下的谐振媒介的尺寸范围(见表2)[11]。可以看出:对固−液共存区的熔体施加超声波振动,凝固前沿1~10 μm之间的结晶体最有可能引起谐振。

表2 共振媒介的尺度范围Table 2 Scale ranges of resonant medium

浆状温度区段熔体凝固时释放的大量凝固潜热、相变能并没有以热量的形式向外界传递,而是被初生的结晶体吸收转换成自身的谐振能量,导致向外界传输的热量相对减少,因此在实验中观察到施加超声波后冷却时间显著减少的这一重要现象。在这一阶段,超声波谐振效应对凝固组织的细化作用主要有3个方面:首先,处于谐振状态结晶体的振幅将逐渐变大,能级增大,这将导致原子团簇能级发生变化,由于熔体形核过程中总是由高能级向低能级变化,即能级低的原子团簇更容易吸收液相原子而长大,所以此时对能级较高的谐振结晶体而言,其相变驱动力减小,表面原子将重新进入液相,长大的速度减缓,无法迅速长大,进而影响最终晶粒尺寸。其次,超声场作用下诱发的结晶体谐振效应将产生足够的机械力能效应,改变初生枝晶之间的搭桥,使枝晶重新熔入液相,加速枝晶臂的脱落和晶粒的圆整,增强对凝固组织的细化作用。最后,在浆状熔体中,凝固前沿的液态金属被初生的枝晶分割与阻隔,结晶体在超声波激励下产生谐振效应后,振幅增大,这将促进枝晶之间液态金属的对流,可对凝固前沿起到一定的搅拌作用,有利于热传导及温度场的均匀化,进而细化凝固组织。

3 结论

(1) 液相高温区段(670~645 ℃)施加超声波振动对7050铝合金凝固组织无细化作用,在结晶温度区段(645~625 ℃)与浆状温度区段(625~590 ℃)导入超声波均能获得良好的细晶效果。结晶温度区段超声细晶机制主要归功于空化产生的增殖形核效应,而浆状温度区段则是超声波诱发的结晶体谐振效应起主导作用。

(2) 液相高温区段与结晶温度区段施加超声波时,超声波产生的热效应使熔体冷却时间较未加超声时的有所延长,但对浆状温度区段熔体施加超声波,谐振效应显著缩短冷却时间,大约缩短2/3,这有利于铝合金的快速成形与铸锭凝固组织的细化。

(3) 当施加20 kHz的超声波振动时,熔体凝固前沿中最有可能引起谐振的为1~10 μm结晶体,其谐振能量来自于熔体内部热能,谐振抑制晶体长大并在一定程度上打乱枝晶结构,实现晶粒细化。

[1] Eskin G I. Ultrasonic treatment of light alloy melts[M].Amsterdam: Gordon & Breach, 1998: 1−5, 59, 191.

[2] Abramov V, Abramov O, Bulgakov V, et al. Solidification of aluminium alloys under ultrasonic irradiation using water-cooled resonator[J]. Materials Letters, 1998, 37(1/2): 27−34.

[3] Eskin G I. Principles of ultrasonic treatment application for light alloys melts[J]. Advanced Performance Materials, 1997, 4(2):223−232.

[4] Eskin G I. Effect of ultrasonic (cavitation) treatment of melt on the microstructure evolution during solidification of aluminium alloy ingots[J]. International Journal of Materials Research, 2002,93(6): 502−507.

[5] Eskin G I. Broad prospects for commercial application of the ultrasonic (cavitation) melt treatment of light alloys[J].Ultrasonics Sonochemistry, 2001, 8(3): 319−325.

[6] ZHANG Li-hua, YU Jun, ZHANG Xiao-ming. Effect of ultrasonic power and casting speed on solidification structure of 7050 aluminum alloy ingot in ultrasonic field[J]. Journal of Central South University of Technology, 2010, 17(3): 431−436.

[7] Jiang X, Xu H. Effect of power ultrasound on solidification of aluminum A356 alloy[J]. Material Letters, 2005, 59(3):190−193.

[8] 李新涛,赵建强. 功率超声对水平连铸 Al-1%Si合金凝固的影响[J]. 稀有金属材料与工程, 2006, 35(2): 284−286.LI Xin-tao, ZHAO Jian-qiang. Effect of high-intensity ultrasonic on the solidification of Al-1%Si alloy by horizontally continuous cast[J]. Rare Metal Materials and Engineering, 2006, 35(2):284−286.

[9] MA Qian, Ramirez A, Das A. Ultrasonic refinement of magnesium by cavitation: Clarifying the role of wall crystal[J].Crystal Growth, 2009, 311(14): 3708−3715.

[10] 谢恩华. 铝合金超声凝固溶池流场数值模拟及试验研究[D].长沙: 中南大学机电工程学院, 2009: 57−60.XIE En-hua. Numerical simulation of flow field during solidification and experimental research on aluminum alloy in melt pool[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2009: 57−60.

[11] 李开晔. 直入式超声波施振铸造试验及其凝固动力学机理研究[D]. 长沙: 中南大学机电工程学院, 2010: 29-35.LI Kai-ye. Study of casting experiment with ultrasonic introduced directly and analysis of its kinetic mechanism[D].Changsha: Central South University. School of Mechanical and Electrical Engineering, 2010: 29−35.

[12] Nadella R, Eskin D G, Du Q, et al. Macrosegregation in direct-chill casing of aluminium alloys[J]. Progress of Materials Science, 2008, 53: 421−480.

[13] Zocchi M L. Ultrasonic assisted lipoplasty, technical refinements and clinical evaluations[J]. Clin Plast Surg, 1996, 23(4):575−598.

[14] Humphrey V F. Ultrasound and matter—Physical interactions[J].Progress in Biophysics and Molecular Biology, 2007, 93:195−211.

[15] 蒋日鹏, 李晓谦, 张立华, 等. 超声施振方式对纯铝凝固组织细化规律的研究[J]. 材料工程, 2009(2): 6−10.JIANG Ri-peng, LI Xiao-qian, ZHANG Li-hua, et al. Research on the solidification structure refining laws of pure aluminum under different methods of ultrasonic vibration[J]. Materials Engineering, 2009(2): 6−10.

[16] 马维策. 7050铝合金大圆锭半连铸凝固过程数值模拟及裂纹倾向性分析[D]. 长沙: 中南大学机电工程学院, 2009: 40−52.MA Wei-ce. Numerical simulation of semi-continuous casting process for 7050 aluminium alloy ingot and analysis of crack tendency [D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2009: 40−52.

[17] Eskin G I, Yu P, Makarov G S. Effect of cavitation melt treatment on the structure refinement and property improvement in cast and deformed hypereutectic Al-Si alloys[J]. Materials Science Forum, 1997, 243/244/245: 65−70.

[18] 焉国森. 关于液体黏度与温度关系的计算[J]. 四川大学学报:自然科学版, 1959(6): 65−70.YAN Guo-seng. Calculation on relations between liquid viscosity and temperature[J]. Journal of Sichuan University of Technology, 1959(6): 65−70.

[19] Abramov O V. Crystallization of metals in ultrasonic field[M].Moscow: Metallurgiya, 1972: 42−48.

[20] 刘荣光. 超声波在铝熔体中的声场分布和空化效应及其对凝固过程影响[D]. 长沙: 中南大学机电工程学院, 2008: 14−17,74−77.LIU Rong-guang. Ultrasonic field distribution and cavitation in aluminium melt and its effects on solidification[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2008: 14−17, 74−77.

[21] Mondolfo L F. Structure and properties of aluminum alloys[M].London: Butterworths Press, 1976: 200−400.

[22] 吴钰. 超声振动对7050铝合金熔体凝固动力学过冷度的影响[D]. 长沙: 中南大学机电工程学院, 2009: 32−35.WU Yu. Effect of ultrasonic vibration on kinetic undercooling of aluminum alloy melt during solidification[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2009: 32−35.

[23] 李守中. 共振[M]. 北京: 科学出版社, 1987: 10−36.LI Shou-zhong. Resonance[M]. Beijing: Science Press, 1987:10−36.

[24] 董学武. 激振频率对振动凝固铸件残余应力的影响[J]. 铸造,2000, 49(11): 816−818.DONG Xue-wu. Effect of exciting frequency on the residual stress of the vibrating solidification casting[J]. Foundry, 2000,49(11): 816−818.

[25] 陶红标, 张慧, 王玫. 振动激发金属液形核对锌凝固组织的影响[J]. 中国冶金, 2007, 17(11): 45−62.TAO Hong-biao, ZHANG Hui, WANG Mei. Effect of Liquid metal nucleation stirred by vibration on solidification structure of zinc[J]. China Metallurgy, 2007, 17(11): 45−62.