基于直接还原的高铁铝土矿选择性富集

胡文韬,王化军,季春伶,孙传尧, ,于宏东,张云海

(1. 北京科技大学 土木与环境工程学院,金属矿山高效开采与安全教育部重点实验室,北京,100083;2. 北京矿冶研究总院 矿物加工科学与技术国家重点实验室,北京,100070)

高铁铝土矿铁铝质量比大于 1、铝硅质量比小于3,不适合作为氧化铝的生产原料。为实现高铁铝土矿各组分的有效分离,国内外先后提出了选矿法[1]、碱浸法[2−3]、熔炼法[2,4]、生物法[5]和直接还原法[6−8]等利用方案,但由于资源禀赋差,至今未能得到有效利用。烧结法将铝土矿、碱和石灰的混合炉料于高温下烧结,将氧化铝转化为水溶性的铝酸钠,氧化硅转化为难溶性的硅酸钙,是一种处理铝硅质量比较低的铝土矿的有效方法。但烧结法需要先将氧化铝转化为铝酸钠进入溶液,再经碳酸化分解、过滤、煅烧等生产环节最后获得氧化铝[9]。该法流程较长且无法回收原矿中的氧化铁,因而不适宜处理高铁铝土矿。无添加剂的直接还原方法是一种还原气氛下的保温处理方法,将高铁铝土矿中的赤铁矿还原为铁单质通过磁选分离回收,将水铝石矿物转化为刚玉通过浮选分离回收,磁选回收的单质铁称为粉末铁。本文作者通过从单质铁的富集、刚玉的富集和晶粒长大2个方面研究高铁铝土矿组分选择性富集的影响因素。

1 试验

1.1 试剂原料性质

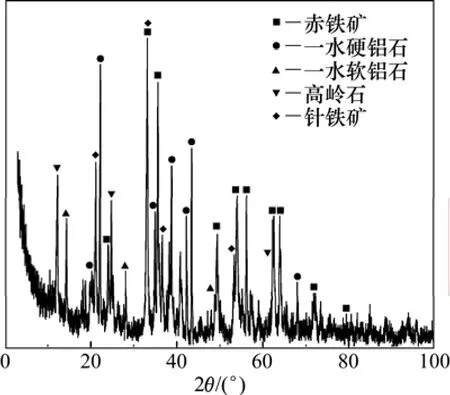

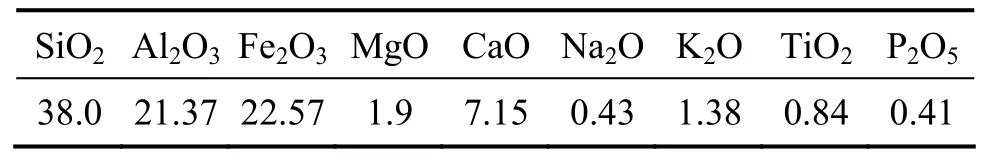

试验用铝土矿来自广西某地,化学组成(质量分数)如表1所示,粉晶X线衍射(XRD)、扫描电镜(SEM)分析结果如图1和2所示。原矿中含有少量针铁矿,其余Fe2O3以赤铁矿形式存在。

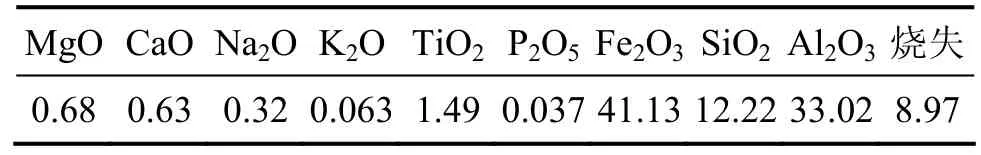

表1 原矿化学组成(质量分数)Table 1 Main chemical composition of high ferric bauxite %

图1 原矿XRD图谱Fig. 1 X-ray powder diffraction of ore

根据 XRD所得矿物组成和多元素分析计算,原矿中的氧化铝以一水硬铝石为主,包含少量一水软铝石,二者氧化铝质量分数占氧化铝总质量分数的68.54%以上。其余的氧化铝以高岭石等黏土矿物形式存在。

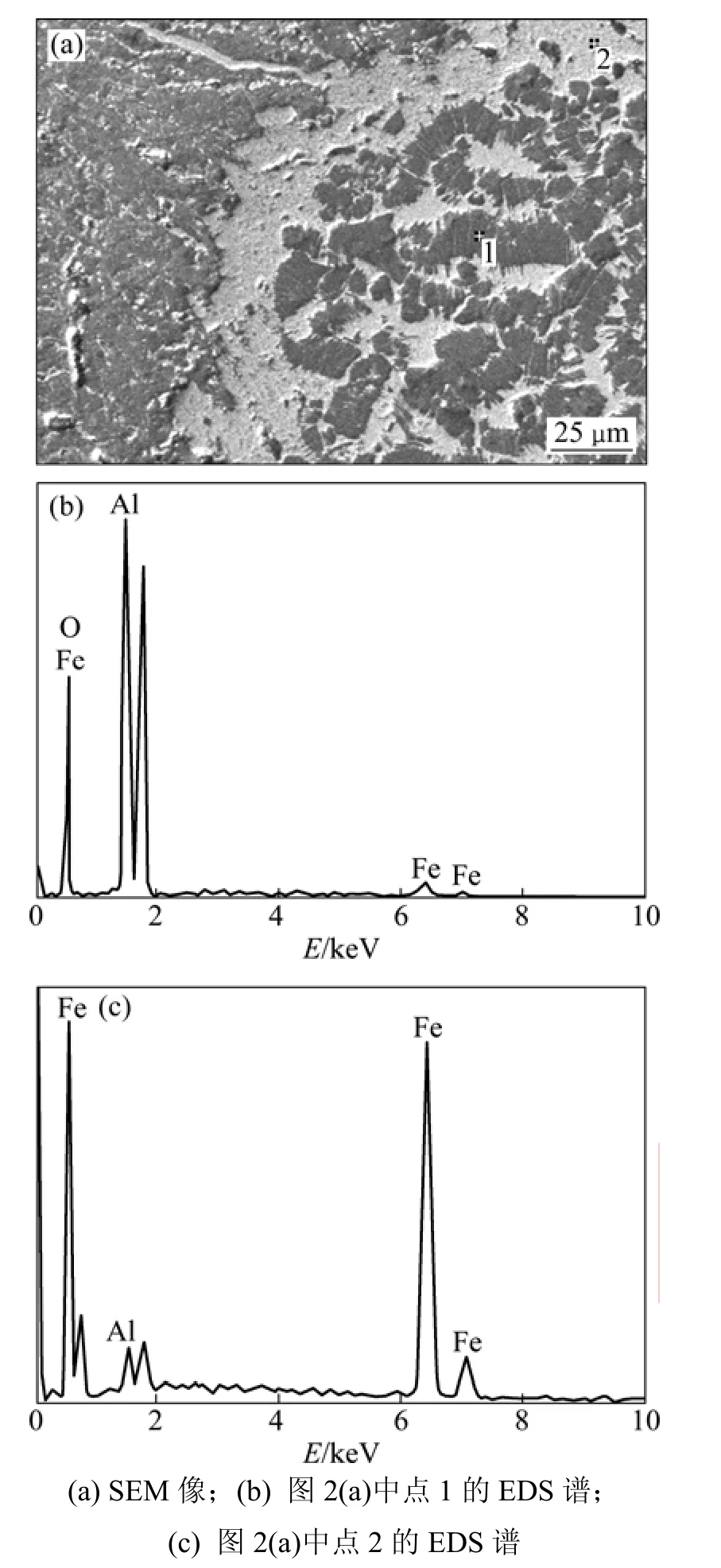

图 2所示为一水硬铝石和赤铁矿的 SEM 像及EDS谱,原矿的共生情况比较复杂,嵌布粒度较细,赤铁矿中嵌布有部分硅酸盐,一水硬铝石中含有微细粒氧化铁。

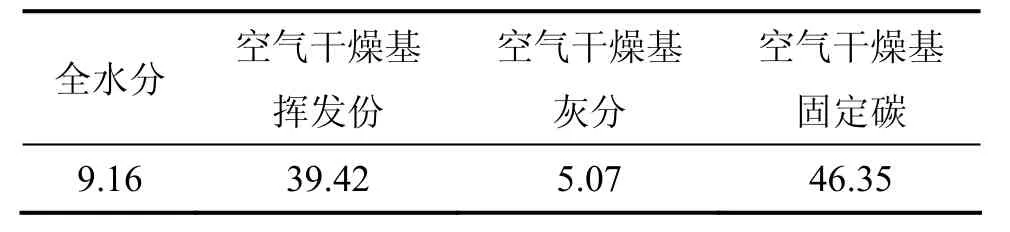

试验用还原剂煤质工业分析、灰分多元素分析结果(质量分数)如表2和表3所示。

图2 一水硬铝石和赤铁矿的SEM像及能谱Fig. 2 SEM image and EDS of diaspore and hematite

1.2 试验仪器和分析方法

1.2.1 主要试验设备

主要试验仪器有:XMB−70棒磨机;SX2−10−13马弗炉;AR1140天平;XTLZ过滤机;自制磁选管;PH050干燥箱。

表2 还原剂工业分析(质量分数)Table 2 Proximate analysis of coal %

表3 还原剂灰分多元素分析(质量分数)Table 3 Multielement analysis of coal ash %

1.2.2 分析仪器

化学分析使用电感耦合等离子体发射光谱仪(ICP-OES,IRIS Intrepid II XSP 及ICP-AES,PE Optima 3000);XRD分析使用Rigaku D/MAX−rA粉晶X线衍射仪;SEM使用日立S−3500扫描电子显微镜;微区化学分析使用Oxford ISIS300能谱仪。

将还原熟料制成光片,使用LEICA DM4500P显微镜观察刚玉结晶度并圈出疑似刚玉晶粒,借助 EDS能谱辅助确定所圈矿物化学组成。经比较鉴定出刚玉晶粒后使用Qwin影像分析系统确定目标晶粒灰度,并利用所选择灰度统计其他刚玉晶粒尺寸。

1.3 试验方法

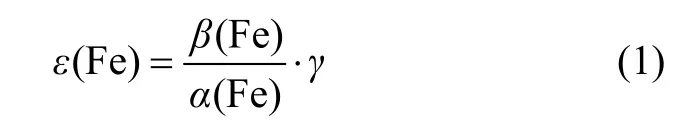

原矿与还原剂混匀破碎至粒度小于2.5 mm高温还原。使用SEM,EDS和XRD进行产品检查,使用徕卡DM4500显微镜、Qwin图像分析仪和扫描电子显微镜观察刚玉结晶度并统计晶粒尺寸。还原熟料按质量分数为50%磨矿至粒度小于74 μm占95%,磁选分离出粉末铁。化验粉末铁的全铁品位T(Fe),按照下式计算粉末铁的回收率ε(Fe)。

其中:α(Fe)为原矿铁品位;β(Fe)为粉末铁品位;γ为粉末铁产率。

2 刚玉的选择性富集

2.1 转化机理

原矿中的主要矿物为:一水硬铝石、一水软铝石、高岭石和赤铁矿。其中,赤铁矿在还原气氛中主要发生还原反应,最终生成单质铁。其他3种含铝矿物主要发生热分解反应。

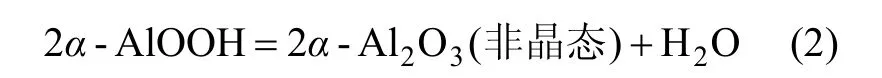

如式(2)所示,一水硬铝石在500 ℃左右分解生成α-Al2O3[10]。

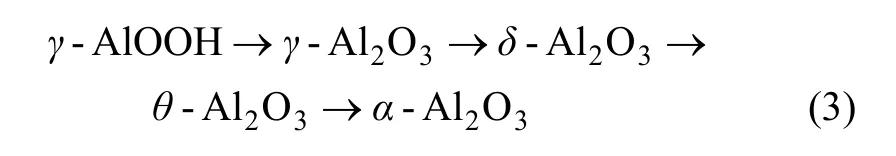

一水软铝石在受热过程中主要变化过程[11]为:

可见:2种水铝石在高温下的稳定相均为α-Al2O3。

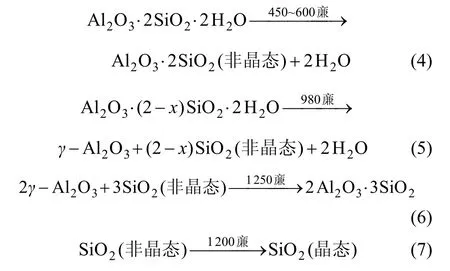

高岭石在450 ℃时开始脱水,在600 ℃左右完成,转变为高活性的非晶态偏高岭石;在980 ℃左右偏高岭石大量分解,生成γ-Al2O3和无定形的SiO2;1 250 ℃以上无定形SiO2发生莫来石化反应,与γ-Al2O3共同生成莫来石。无定形的SiO2将随温度升高逐渐结晶生成方石英[12]。高岭石在热处理过程中的变化如式(4)~(7)所示:

综上可见:1 100 ℃以上时一水硬铝石和一水软铝石热解的最终结晶为α-Al2O3;高岭石热解过程中有伴随大量无定形SiO2生成,1 250 ℃以上时转化为莫来石和方石英。

2.2 影响因素

2.2.1 保温温度

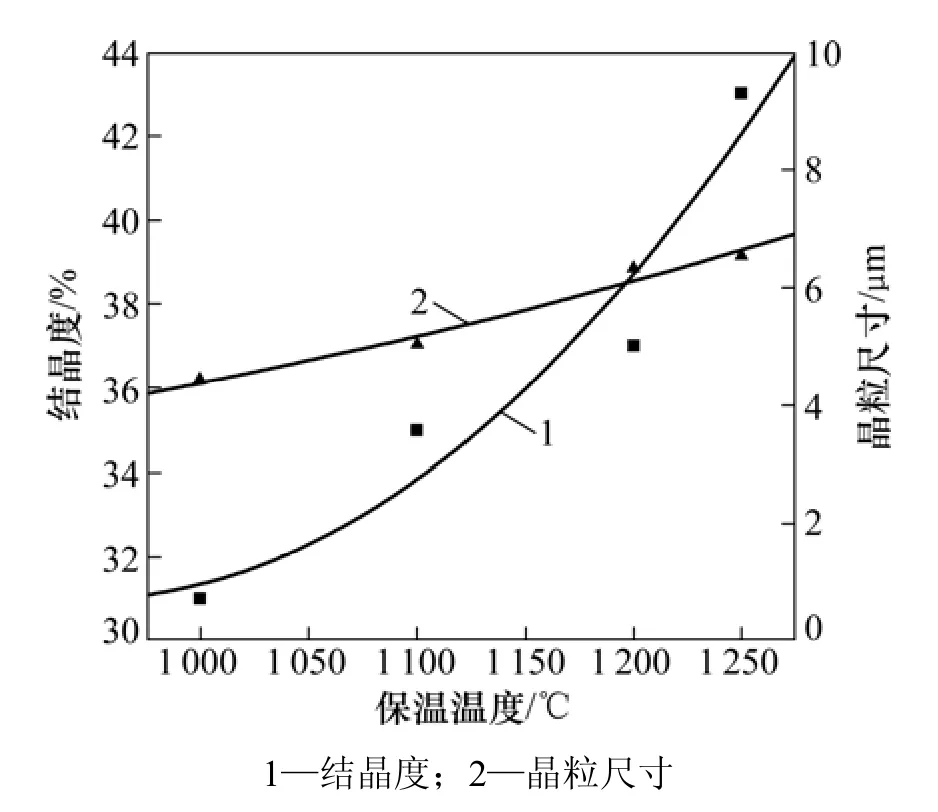

在还原剂用量为16.67%,保温时间为45 min,保温温度为1 200 ℃,磨矿细度小于74 μm占95%,升温速率为5 ℃/min,降温速率为10 ℃/min的条件下,保温温度试验结果如图3所示。

由图3可知:随着保温温度的提高,刚玉的结晶度、晶粒尺寸都有所提高。但保温温度过高会导致单质铁相的黏结造成物理夹杂,降低粉末铁的T(Fe)。因此,选择1 250 ℃作为保温温度。

图3 保温温度对刚玉结晶度和晶粒尺寸的影响Fig. 3 Influence of heating temperature on corundum crystallinity and crystallite dimension

2.2.2 升温速率

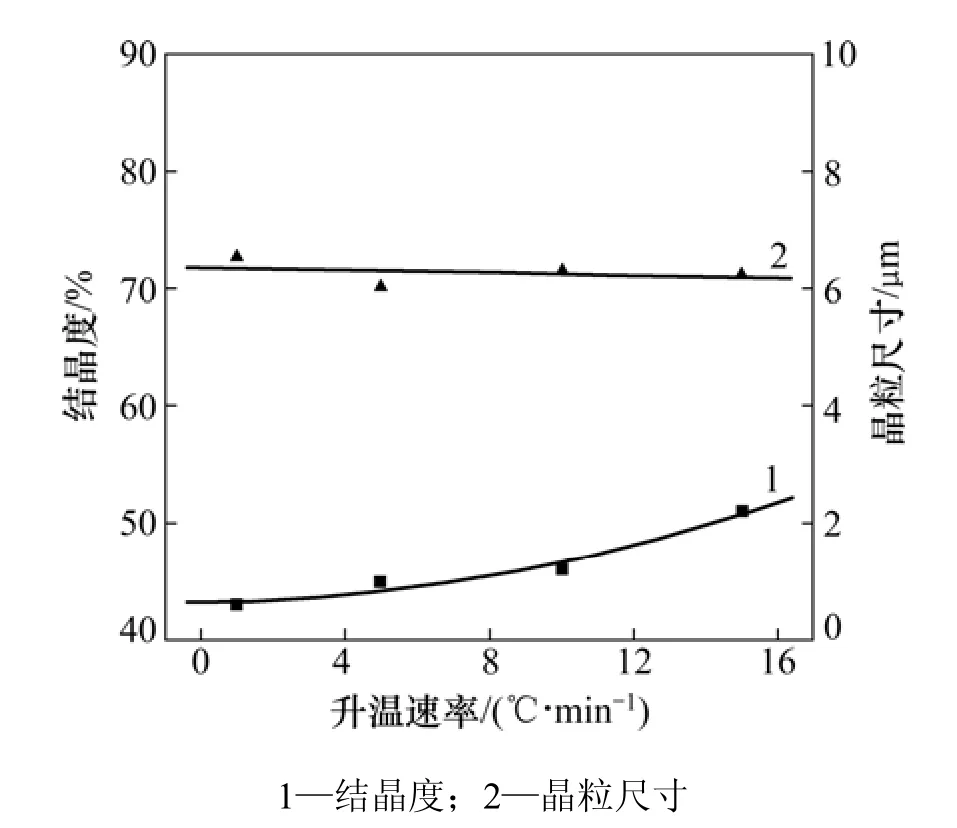

在还原剂用量为16.67%,保温时间为45 min,保温温度为1 250 ℃,磨矿细度小于74 μm占95%,降温速率为10 ℃/min的条件下,升温速率试验结果如图4所示。

图4 升温速率对刚玉结晶度和晶粒尺寸的影响Fig. 4 Influence of heating rate on corundum crystallinity and crystallite dimension

由图4可知:升温速率增大,刚玉结晶度略有升高。这可能是因为快速升温过程中生成的非晶物质较多,在降温时重结晶生成的晶体结晶度较好。升温速率对刚玉晶粒尺寸影响不显著,但略有降低。这是因为在晶粒生长活化能不变的前提下,“快速升温”获得的晶粒组织较细[13]。考虑设备的升温能力,选择5 ℃/min作为升温速率。

2.2.3 降温速率

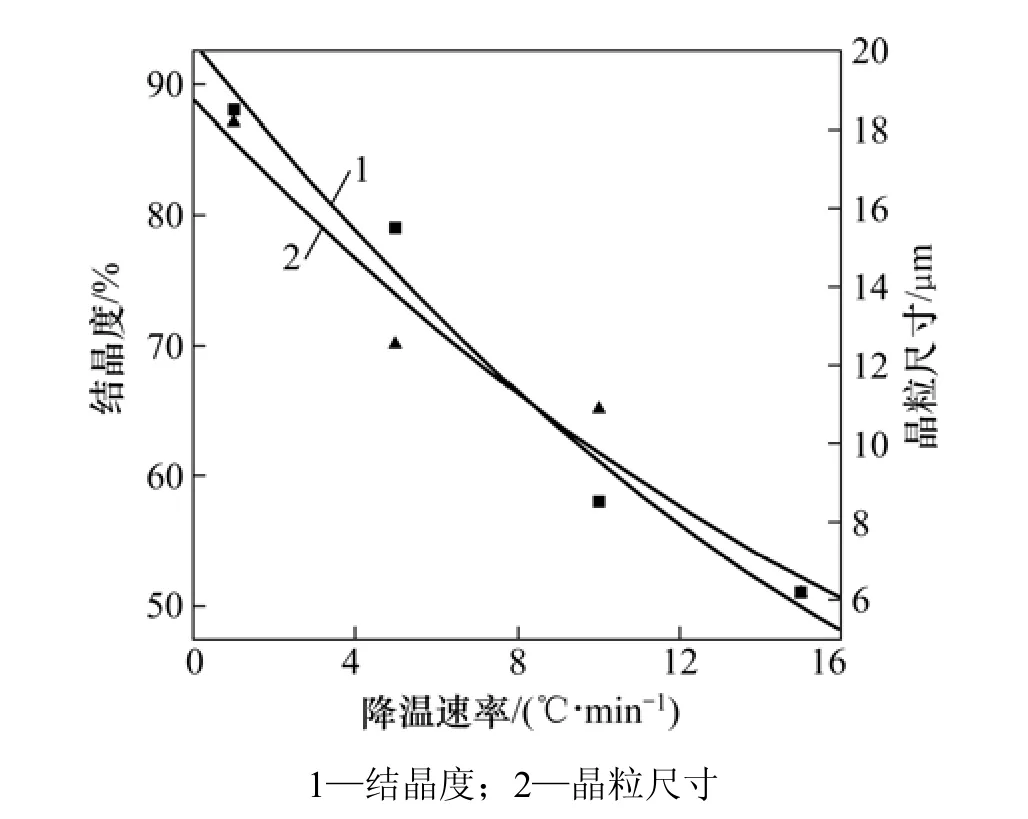

在还原剂用量为16.67%,保温时间为45 min,保温温度为1 250 ℃,磨矿细度小于74 μm占95%,升温速率为5 ℃/min的条件下,降温速率试验结果如图5所示。

由图5可知:降温速率增大刚玉结晶尺寸都有较大程度降低。这是由于快速降温造成非晶物质没有充足时间析出晶核和晶体生长就过冷而形成玻璃态固体。考虑加热设备的冷却能力,选择1 ℃/min作为冷却速率。

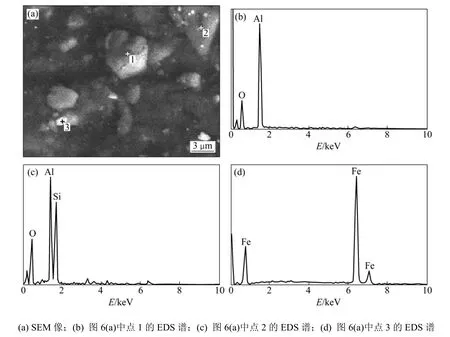

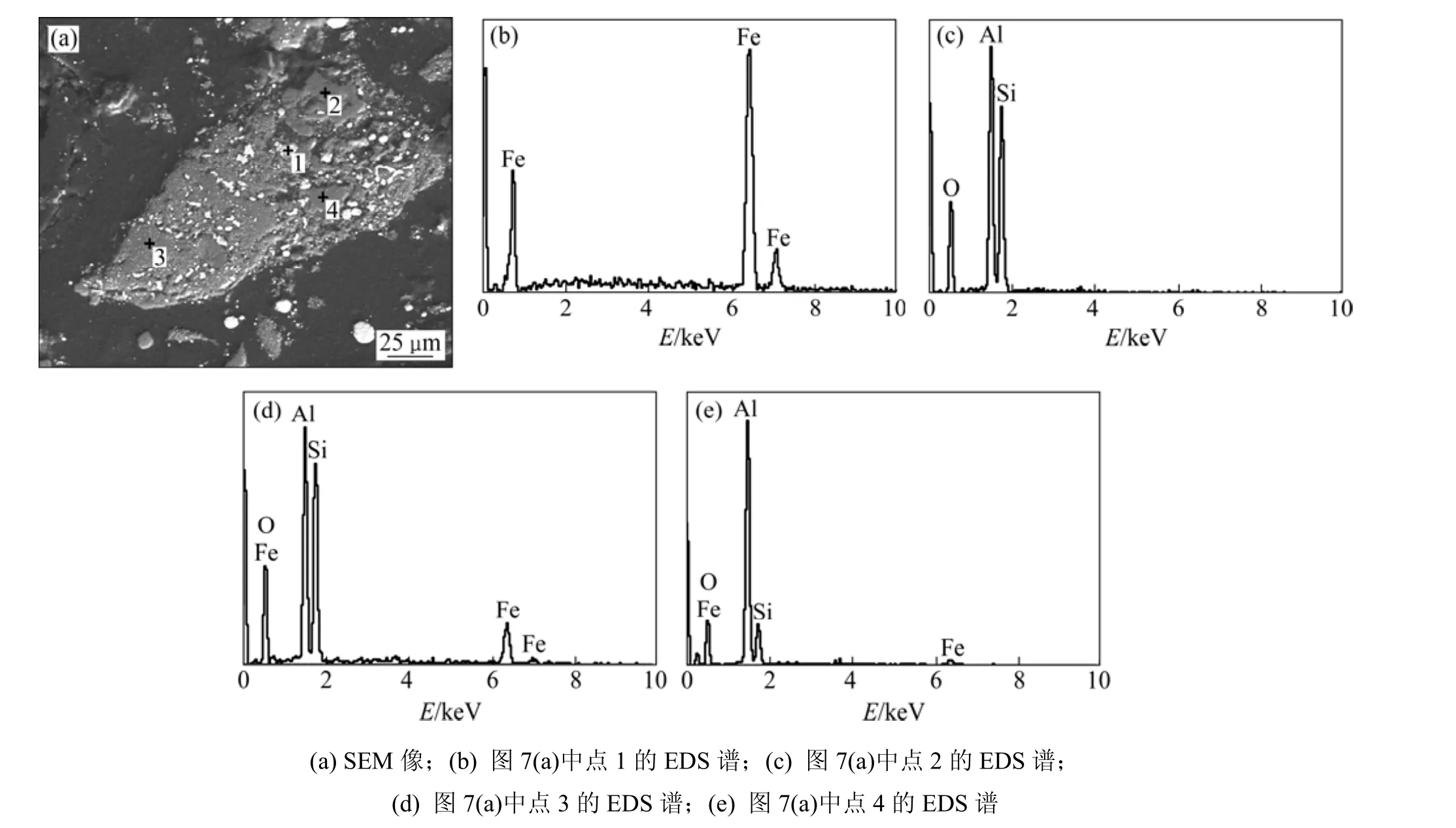

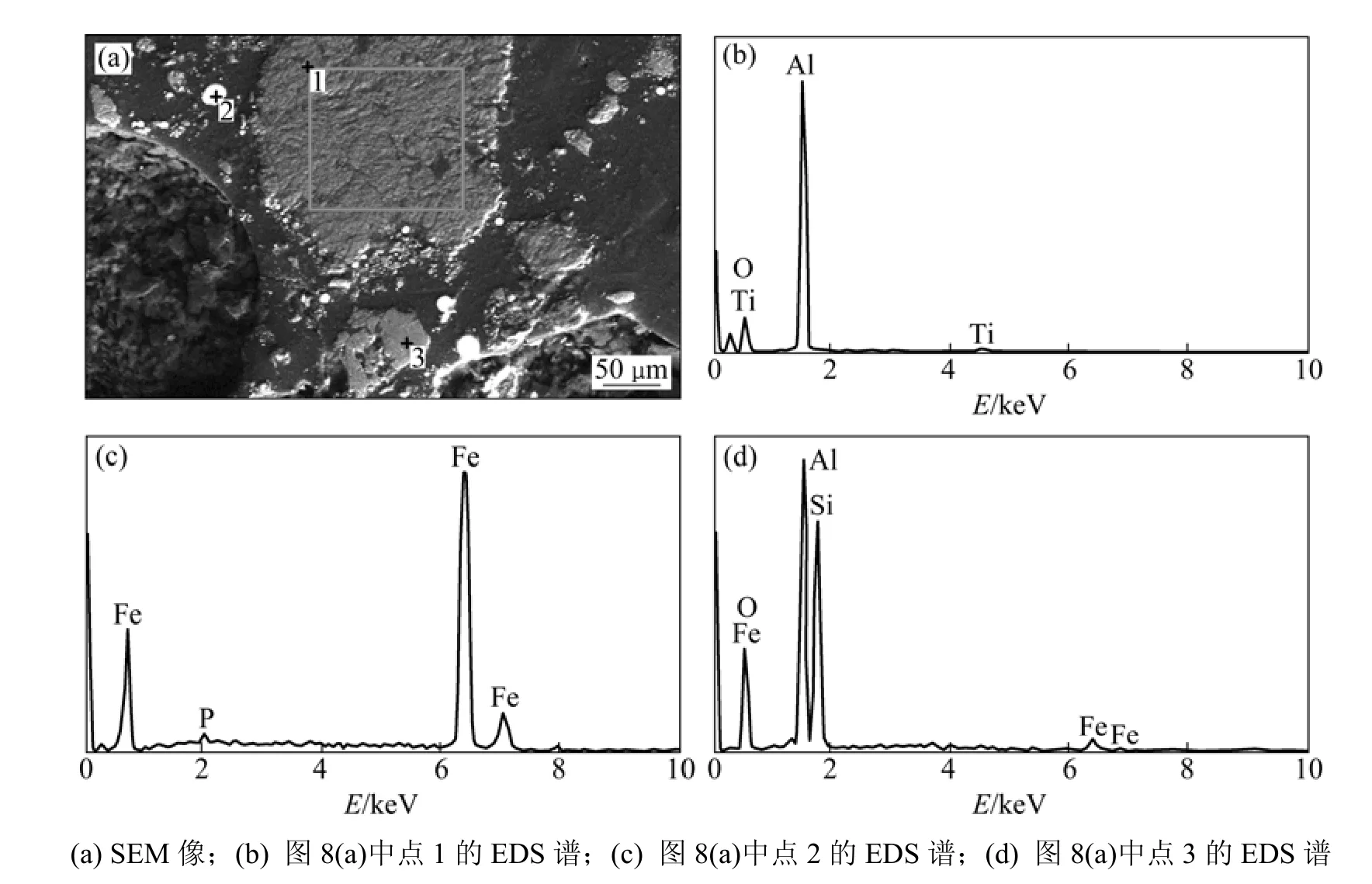

2.3 刚玉相的长大和粗化

晶体生成一般经过先成核后长大的过程,刚玉需要生长到合适的粒度才满足应用要求。增加保温时间可以促进刚玉晶体的生长。图6~8所示分别在还原剂用量为16.67%,保温温度为1 250 ℃,磨矿细度小于74 μm 占 95%,升温速率为 5 ℃/min,降温速率为1 ℃/min的条件下,分别保温45,90和380 min还原产物的SEM像和EDS谱。

图5 降温速率对刚玉结晶度和晶粒尺寸的影响Fig. 5 Influence of cooling rate on corundum crystallinity and crystallite dimension

由图6可知:保温45 min的产物主要包含单质铁、硅酸盐和氧化铝。根据转化机理,对应的物相应为单质铁、莫来石和γ-Al2O3。矿物的集合体比较纯净,但粒度较小。方石英的存在温度高[14],在检查中没有发现。样品中的非晶SiO2与莫来石富集于硅酸盐相中。

由图7可知:保温90 min的还原产物中的刚玉集合体粒度增大。其中包含少量金属铁颗粒,是原矿中嵌布于一水硬铝石之中赤铁矿还原的结果。莫来石比较纯净,这是由于原矿中的高岭石在相变过程中生成的低粘度非晶物质有利于同相的聚集和长大的缘故;单质铁相有聚集和长大现象,但未出现粒铁和金属相夹渣现象。

由图8可知:原矿经380 min保温后,刚玉集合体明显长大和粗化。单质铁未聚集成粒铁,这可能是体系中缺乏液相,单质铁相难于长大的原因。

综上可见:在温度为1 250 ℃,保温为45 min,升温速率为5 ℃/min,降温速率为1 ℃/min的条件下,刚玉的结晶度和晶粒尺寸分别达到 88.00%和 18.21 μm。在试验温度范围内,适度增加保温时间可以促进刚玉的长大和粗化,同时不会出现粒铁和金属相夹渣。

图6 保温45 min还原产物的SEM像和EDS谱Fig. 6 SEM image and EDS on reduction product of 45 min heat preservation

图7 保温90 min还原产物SEM像和EDS谱Fig. 7 SEM image and EDS on reduction product of 90 min heat preservation

图8 保温380 min还原产物的SEM像和EDS谱Fig. 8 SEM image and EDS on reduction product of 380 min heat preservation

3 粉末铁的选择性富集

3.1 影响因素

3.1.1 还原剂用量

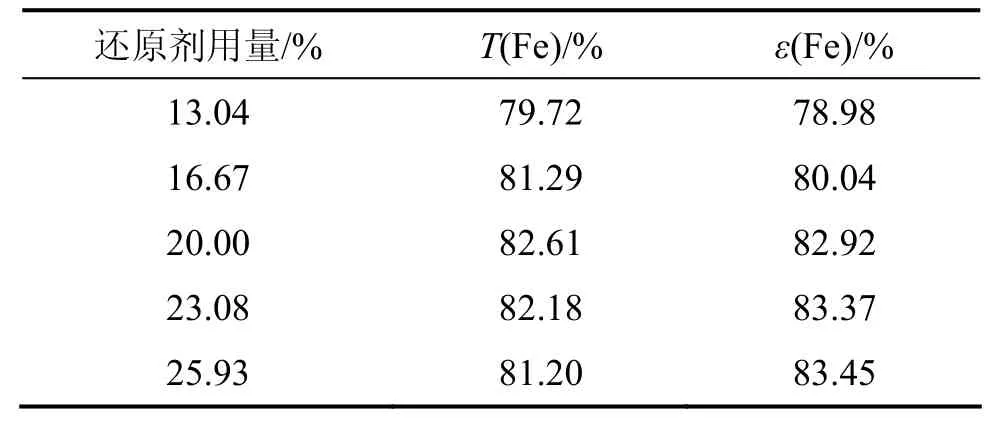

在磨矿细度小于 74 μm 占 95%,升温速率为 5℃/min,保温时间为45 min,保温温度为1 250 ℃,降温速率为1 ℃/min的条件下,还原剂用量试验结果如表4所示。

表4 还原剂用量对粉末铁T(Fe)和ε(Fe)的影响Table 4 Influence of reductant dosage on iron powder T(Fe)and ε(Fe)

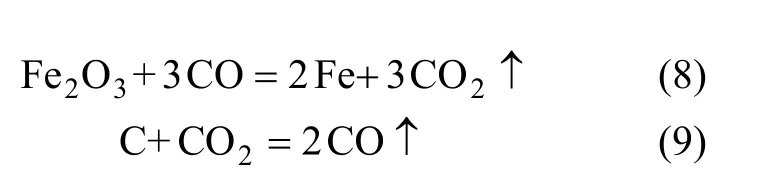

由表4可知:粉末铁T(Fe)随着还原剂用量的增加有最大值,粉末铁ε(Fe)则随还原剂用量增加而逐渐提高。还原气氛中氧化铁发生的反应及过量还原剂同CO2反应分别如式(8)和式(9)所示:

式(9)所示反应是“固−气”相反应,反应速率与反应表面积相关[15],需要还原剂提供足够的反应表面。在还原反应进行过程中,当还原剂用量不足时,固体碳不能提供足够的反应表面以维持气相中的 CO浓度。当还原剂用量从低到高增加时,还原剂表面积逐渐增加,气氛的还原性增强,粉末铁T(Fe)随还原剂用量增加而提高。T(Fe)在还原剂用量为20%时达到最大值,而后则随还原剂用量的增加而降低。这是因为还原剂灰分中含有高活性的Al2O3和SiO2化合物,在高温容易与还原的中间产物FeO生成复杂化合物,使粉末铁T(Fe)降低。ε(Fe)随还原剂用量增加变化不大,但有缓慢增加的趋势。这是因为还原气氛增强更多的氧化铁被还原为单质,通过磁选进入粉末铁。

综合粉末铁T(Fe),ε(Fe)和还原剂消耗,选择还原剂用量20.00%进行后续试验。

3.1.2 保温时间

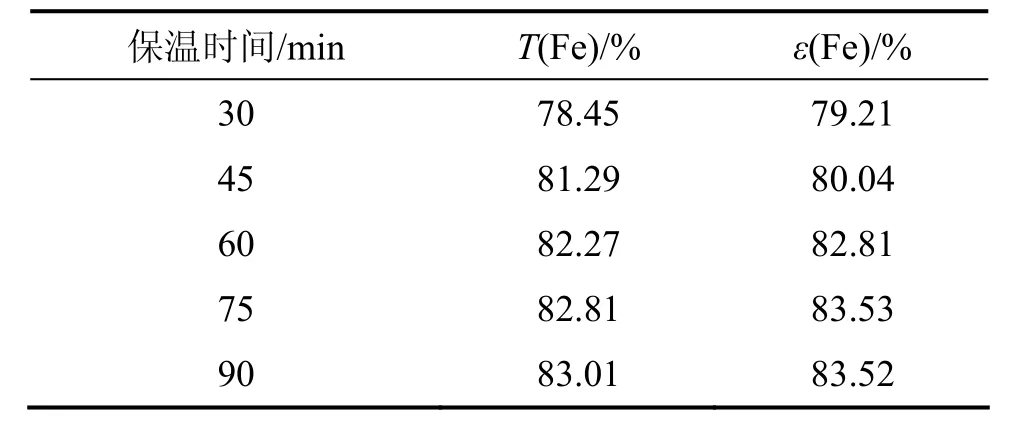

在磨矿细度小于 74 μm 占 95%,升温速率为 5℃/min,保温温度为1 250 ℃,降温速率为1 ℃/min和还原剂用量为20.00%的条件下,保温时间试验结果如表5所示。

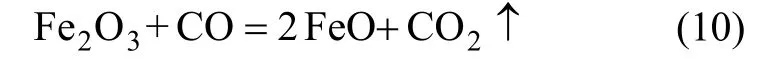

由表5可知:粉末铁T(Fe)和ε(Fe)均随着保温时间的延长而提高,这是由于氧化铁的还原可分为还原、成核和晶体长大几个阶段[16−17],当保温时间不足时,还原不彻底,部分氧化物发生如式(10)所示反应:

表5 保温时间对粉末铁T(Fe)和ε(Fe)的影响Table 5 Influence of heating time on iron powder T(Fe) and ε(Fe)

FeO为非磁性组分,在磁选中流失到尾矿中,造成氧化铁损失。部分FeO夹杂于单质铁相,在磁选中进入粉末铁,降低了粉末铁T(Fe)。

保温75 min与90 min时的T(Fe)和ε(Fe)结果相近,综合精矿T(Fe),ε(Fe)和单位产品能耗,选择75 min作为保温时间。

3.1.3 保温温度

在还原剂用量为20.00%,保温时间为75 min,磨矿细度小于74 μm占95%,升温速率为5 ℃/min,保温时间为75 min,降温速率为1 ℃/min和煤用量(质量分数)为 20.00%的条件下,保温温度试验结果如表 6所示。

由表6可知:粉末铁T(Fe)随着保温温度的增加而提高。根据“C—O—Fe”相图[18],还原剂足量时气氛中CO的体积分数随温度提高而增加,还原产物的金属化率提高,粉末铁T(Fe)提高。温度升高、还原气氛增强使还原反应进行得更加彻底,更多的氧化铁被还原为单质,损失于尾矿的氧化铁减少,ε(Fe)提高。粉末铁T(Fe)和ε(Fe)均随保温温度的升高而提高。

综合精矿T(Fe)和ε(Fe)和单位产品能耗,选择1 250 min作为保温时间。

表6 保温温度对粉末铁T(Fe)和ε(Fe)的影响Table 6 Influence of heating temperature on iron powder T(Fe) and ε(Fe)

4 结论

(1) 试验采用高铁铝土矿含有的主要矿物为赤铁矿、一水硬铝石、一水软铝石和高岭石。“还原—磨矿—磁选”方案可以实现高铁铝土矿各组分的选择性富集。其中,原矿中的赤铁矿被还原为单质铁,在金属相中富集,最佳条件下可获得T(Fe) 82.81%,ε(Fe)83.53%的粉末铁;水铝石转化的最终产物为α-Al2O3,在刚玉相中富集;高岭石转化的理论最终产物为莫来石和方石英,但由于试验温度较低,高岭石转化过程中生成的无定形SiO2未结晶成方石英,仍然以非晶态形式存在。

(2) 磁选可分离出粉末状的单质铁(粉末铁),经造块后可作为炼钢或铸造原料;无添加剂的高铁铝土矿“还原—磨矿—磁选”方案工艺简单,但方案本身不能脱硅,适合处理铝硅质量比较高的高铁铝土矿。

[1] 周国华, 薛玉兰, 何伯泉. 铝土矿选矿除铁研究进展概况[J].矿产保护与利用, 1999(4): 44−47.ZHOU Guo-hua, XUE Yu-lan, HE Bo-quan. Studies advances on beneficiation of iron removal from bauxite ores[J]. Conservation and Utilization of Mineral Resources, 1999(4): 44−47.

[2] 张秀峰, 谭秀民, 张利珍, 等. 我国难利用高铁铝土矿的综合利用技术研究现状[J]. 中国矿业, 2011, 20(增刊): 110−113.ZHANG Xiu-feng, TAN Xiu-ming, ZHANG Li-zhen, et al.Review of current research status on comprehensive utilization technology of high iron bauxite in china[J]. China Mining Magazine. 2011, 20(Suppl): 110−113.

[3] 唐向琪,陈谦德.贵港式三水铝石矿综合利用方案对比[J]. 轻金属, 1995(2): l−6.TANG Xiang-qi, CHEN Qian-de. Method-comparison study on Guangxi Guigang-type gibbsite bauxite[J]. Light Metals, 1995(2):l−6.

[4] 郭文林. 冷却降温制度对铝酸钙渣浸出和自粉性能影响的研究[D]. 沈阳: 东北大学材料与冶金学院, 2009: 1−2.GUO Wen-lin. Studies on effect of cooling system on leaching and self-disintegrating properties of calcium aluminate slag[D].Shenyang: Northeastern University. Institute of Materials and Metallurgy, 2009: 1−2.

[5] Papassiopi N, Vaxevanidou K, Paspaliaris I. Effectiveness of iron reducing bacteria for the removal of iron from bauxite ores[J].Minerals Engineering, 2010, 23: 25−31.

[6] 胡文韬, 王化军, 孙传尧, 等. 高铁铝土矿直接还原−溶出工艺研究[J]. 北京科技大学学报, 2012, 34(5): 506−511.HU Wen-tao, WANG Hua-jun, SUN Chuan-yao, et al. Direct reduction−leaching process for high ferric bauxite[J]. Journal of Science and Technology Beijing, 2012, 34(5): 506−511.

[7] 胡文韬, 王化军, 孙传尧, 等. 高铁铝土矿还原过程中的碱耗机理[J]. 中南大学学报: 自然科学版, 2012, 43(5): 1595−1605.HU Wen-tao, WANG Hua-jun, SUN Chuan-yao, et al. Alkali consumption mechanism on ferrous bauxite reduction process[J].Journal of Central South University: Science and Technology,2012, 43(5): 1595−1605.

[8] 胡文韬, 王化军, 孙传尧, 等. 高铁铝土矿直接还原系统中的Na2CO3损失机制[J]. 金属矿山, 2012(1): 104−107.HU Wen-tao, WANG Hua-jun, SUN Chuan-yao, et al. The mechanism of Na2CO3loss in the direct-reduction system of ferric bauxite[J]. Metal Mine, 2012(1): 104−107.

[9] 王庆义. 氧化铝生产[M]. 北京: 冶金工业出版社, 1995:146−147.WANG Q ing-yi. Alumina production[M]. Beijing:Metallurgical Industry Press, 1995: 146−147.

[10] 杨华明, 杨武国, 胡岳华, 等. 一水硬铝石的热分解反应动力学[J]. 中国有色金属学报, 2003, 13(6): 1523−1527.YANG Hua-ming, YANG Wu-guo, HU Yue-hua, et al. Kinetics analysis of thermal decomposition reaction of diaspore[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1523−1527.

[11] 陈祎, 尹周澜, 李晋峰. 影响γ-Al2O3→α-Al2O3物相转变过程的因素研究[J]. 轻金属, 2006(3): 12−15.CHEN Yi, YIN Zhou-lan, LI Jin-feng. Study of influence factor ofγ-Al2O3→α-Al2O3phase transformation process[J]. Light Metals, 2006(3): 12−15.

[12] 艾玲凤. 热处理过程中层状铝硅酸盐矿物中铝的结构变化及酸溶行为研究[D]. 长沙: 中南大学冶金科学与工程学院,2008: 12−13.AI Ling-feng. Study on structural transformation and acid dissociation behaviors of aluminium of layered silicates on heating[D]. Changsha: Central South University. School of Metallurgical Science and Engineering, 2008: 12−13.

[13] 黎布休. 陶瓷材料新术语诠释(十六)[J]. 佛山陶瓷, 2004(8):42−43.LI Bu-xiu. Interpretation of new ceramic materials(16)[J].Foshan Ceramics, 2004(8): 42−43.

[14] 王金淑, 王俭, 李文超, 等. 石英向α-方石英转化率研究[J].中国陶瓷, 1992(6): 1−4.WANG Jin-shu, WANG Jian, LI Wen-chao, et al. Research on conversion rate Quartz toα-cristobalite[J]. China Ceramics,1992(6): 1−4.

[15] 张保生, 刘建忠, 周俊虎, 等. 一种基于多重扫描速率法求解煤燃烧反应参数的新方法[J]. 中国电机工程学报, 2009,29(32): 45−49.ZHANG Bao-sheng, LIU Jian-zhong, ZHOU Jun-hu, et al. A new method based on multi-heating rate methods for coal combustion parameters[J]. Proceedings of the CSEE, 2009,29(32): 45−49.

[16] 梅贤恭, 袁明亮. 高铁赤泥煤基直接还原中铁晶粒成核及晶核长大特征[J]. 中南矿冶学院学报, 1994, 25(6): 696−700.MEI Xian-gong, YUAN Ming-liang. Studies on the nucleation and grain growth characteristics of metallic phase in direct reduction of high-iron red mud with coal base[J]. J Cent South Inst Min Metall, 1994, 25(6): 696−700.

[17] 梅贤恭, 袁明亮, 左文亮, 等. 高铁赤泥煤基直接还原中铁晶粒成核及晶核长大动力学[J]. 中南工业大学学报: 自然科学版, 1996, 27(2): 159−163.MEI Xian-gong, YUAN Ming-liang, ZUO Wen-liang, et al.Kinetic of the nucleation and grain growth of metallic phase in direct reduction of high-iron red mud with coal base[J]. Journal of Central South University of Technology: Natural Science,1996, 27(2): 159−163.

[18] 方觉. 非高炉炼铁工艺与理论[M]. 北京: 冶金工业出版社,2002: 24.FANG Jue. Non blast furnace ironmaking technology and theory[M]. Beijing: Metallurgical Industry Press, 2002: 24.