冷却条件对2519A铝合金搅拌摩擦焊焊缝性能的影响

宋继超,叶凌英,张新明,贺地求,李红萍

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 中南大学 机电工程学院,湖南 长沙,410083;

3. 中国商飞上海飞机设计研究院,上海,200232)

英国焊接研究所(TWI)于1991年发明了搅拌摩擦焊技术,避免了熔焊中热裂纹、氢气孔、疏松和变形等常见的缺陷,成功焊接了多种铝合金[1−5],能够焊接熔焊通常认为难焊甚至无法焊接的铝合金材料,如2×××和7×××系列的铝合金[6]。搅拌摩擦焊使用搅拌头与被焊材料摩擦产生高温,使搅拌头周围材料进入热塑化状态,在搅拌头移动过程中,搅拌头周围材料在热和力的作用下通过扩散和再结晶,形成致密的固相连接[7],是一个持续的热剪切和热锻过程[8]。搅拌头在高速旋转时产生的热量会使焊缝周围形成一个热影响区,降低了焊缝的力学性能,很多学者在焊接过程中采用冷却工艺以提高性能。Benavides等[9]使用液氮作为搅拌摩擦焊焊接过程的冷却介质,对 2024铝合金进行焊接,使焊核区晶粒比常规焊接的晶粒更加细小。Liu等[5]将2219-T6铝合金放置在水中进行搅拌摩擦焊,发现在水中焊接可提高焊缝的性能。在空气中焊接焊缝的断裂位置在热影响区,而在水中焊接的断裂位置在热机影响区和焊核区交界处。Upadhyay等[10]比较了空气和水中搅拌摩擦焊焊接 AA7050-T7铝合金的性能,发现水中焊接能够提高热影响区的硬度,减小热影响区范围。2519A铝合金是中南大学在2519铝合金基础上研发出的一种新型装甲材料[11],目前尚无对2519A铝合金采用冷却工艺进行搅拌摩擦焊接的报道,本研究分别在空气和水流中焊接2519A铝合金,并研究其焊接性能和焊缝组织。

1 实验材料与方法

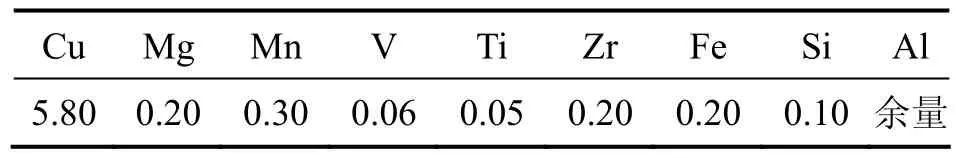

实验材料为2519A-T87铝合金板材,合金成分见表1,力学性能见表2。

表1 2519A铝合金化学成分(质量分数)Table 1 Chemical composition of 2519A aluminum alloy %

表2 2519A铝合金力学性能Table 2 Mechanical properties of 2519A aluminum alloy

实验时将2519A合金制成250 mm×75 mm×2.75 mm(长×宽×厚)板材,在中南大学机电工程学院研制的龙门式搅拌摩擦焊机上进行焊接。焊接用搅拌头轴肩直径为9 mm,搅拌头底部直径为3.5 mm,顶部直径为2.5 mm,长度为2.6 mm,倾斜角为2.5°,垂直轧向单道对接焊接。通过优化工艺,焊接过程中选择压下量为0.1 mm左右,旋转速度为2 700 r/min,焊接速度为60 mm/min,分别采用在空气中焊接并冷却(简称空冷)和在水流中焊接并冷却(简称水冷)。

焊接完成后,沿垂直焊缝方向制取拉伸试样,相邻拉伸试样之间的材料用来制备硬度试样和金相试样。用 HV—10B硬度计测定维氏硬度,硬度测试位置距焊缝上表面2/5处,间隔0.5 mm取1个点;在MTS810电子拉伸机上进行拉伸实验;在 Leica EC3光学显微镜上观察焊接接头微观组织;在TecnaiG220型透射电镜上观察焊核区微观组织。

2 实验结果及分析

2.1 冷却条件对焊缝表面形貌的影响

2519 A铝合金具有较好的高温性能[11],在经过多次实验并优化参数后,发现在较高的旋转速度或者较高的转速(n)/焊速(v)比下可以得到性能较好的接头,在转速为2 700 r/min,焊速为60 mm/min时,分别采用空冷和水冷工艺,得到的焊缝形貌如图1所示,图中搅拌头都按顺时针方向旋转,从左往右焊接。

图1 不同冷却条件下焊缝表面形貌Fig. 1 Surface images under different cooling conditions

从图 1(a)可以看出:空冷焊接时飞边较严重,后退侧飞边明显比前进侧的多。这是因为在较高的旋转速度下,焊接接头轴肩区域组织受到轴肩剧烈的摩擦,产生大量热,材料处于较高的热塑化状态,易于流动。随着轴肩高速旋转,热塑化状态的材料在摩擦和离心力的作用下,从轴肩边缘被向外甩出,形成飞边[12]。同时,前进侧有大量材料被带到后退侧,此时后退侧处于热塑化状态的材料明显多于前进侧,发生塞集,产生的飞边也比前进侧多。严重的飞边会导致接头内部产生缺陷。当采用水冷工艺后,接头轴肩区域温度大幅度降低,材料处于较为合适的热塑化状态,随轴肩被甩出去的趋势减弱,飞边明显减少,如图1(b)所示。此时,材料流动性能降低,随轴肩和搅拌针向后退侧堆积的材料明显减少,在前进侧就发生堆积,故此时前进侧飞边比后退侧的多。

2.2 冷却条件对焊接接头微观组织的影响

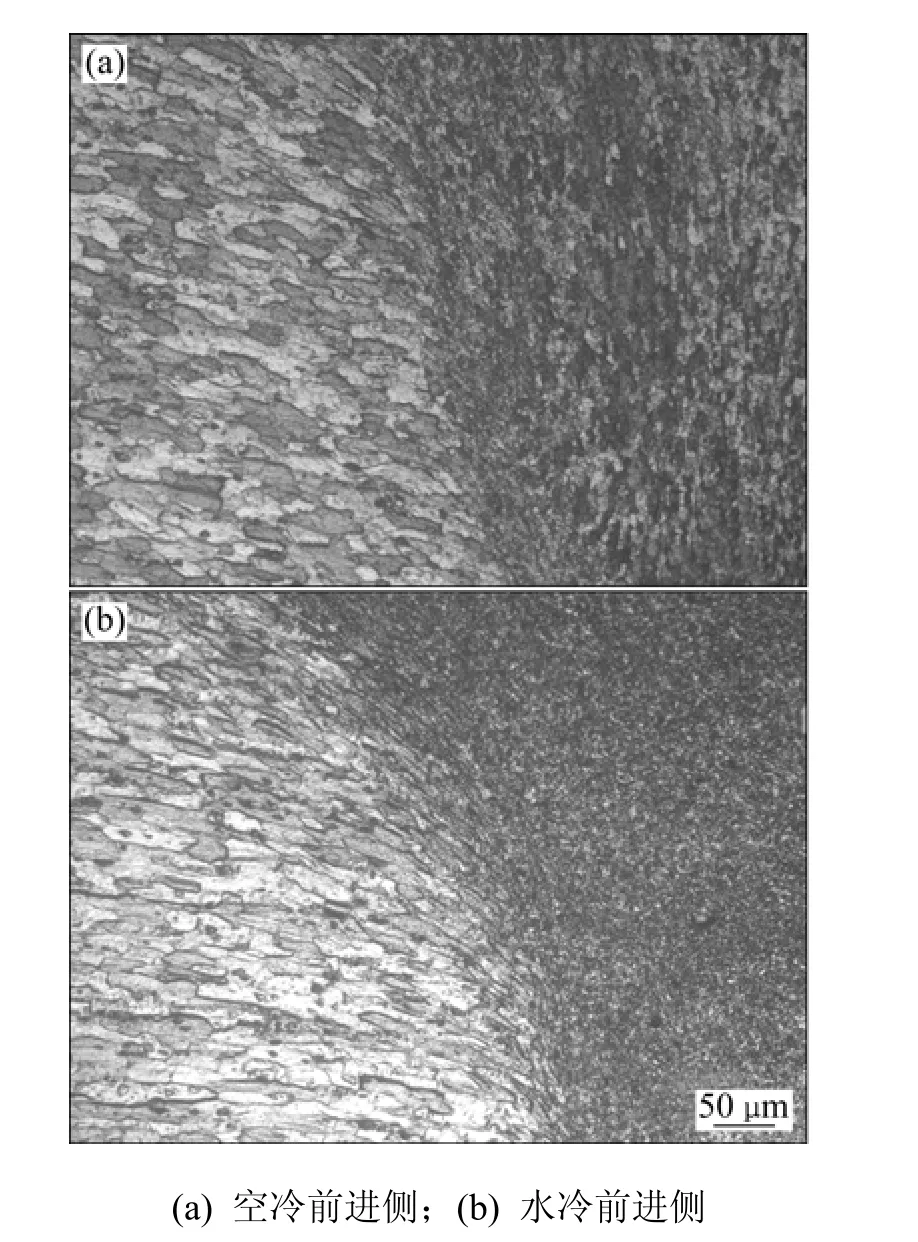

2519 A铝合金焊缝前进侧微观组织如图2所示。比较图 2(a)和(b)可以看出:2种工艺下前进侧组织没有明显区别,都是稍微变形的母材组织和焊核区组织,并且分界明显,几乎看不到过渡区域。这是因为在焊接过程中,焊缝周围母材组织变形方向与该处搅拌头的旋转方向相同。在前进侧,母材受到搅拌针向前的旋转作用而有向前变形的趋势,变形方向与焊接方向相同;焊缝内处于热塑化状态的材料在搅拌头挤压和搅拌头后面空腔的作用下,沿轴肩和搅拌针外表面向后逆时针流动,方向与焊接方向相反,这样焊缝附近母材与母材附近热塑化状态材料的流动方向相反,变形差很大,分界明显。

图2 2519A铝合金焊缝前进侧微观组织Fig. 2 Microstructure of advancing sides in 2519A aluminum alloy welded joints

2519 A铝合金焊缝后退侧微观组织如图3所示。其中,图3(a)和(b)分别为空冷和水冷条件下后退侧的晶粒形貌,2种工艺下后退侧都有1个明显的过渡区,由沿轧向被拉长的母材晶粒变为等轴晶粒。后退侧母材受搅拌头作用变形方向与焊接方向相反,母材附近热塑化状态材料受到挤压和空腔作用,向搅拌头后方流动,两者流动方向相同,变形差很小,能够一起变形,形成一个由母材逐渐过渡到焊核区的热机影响区。但图3(a)和 3(b)中的后退侧组织有明显区别,空冷时后退侧发生晶粒形貌变化的范围很宽,晶粒变化趋势缓慢,而水冷条件下后退侧晶粒变化比较明显,热机影响区域相对狭窄。这是因为水冷条件下后退侧峰值温度低,持续时间短,在热机作用下能够变形的材料少,变形情况比空冷条件下剧烈,热机影响区减小,过渡区域相对狭窄。

图3 2519A铝合金焊缝后退侧微观组织Fig. 3 Microstructure of retreating sides in 2519A aluminum alloy welded joints

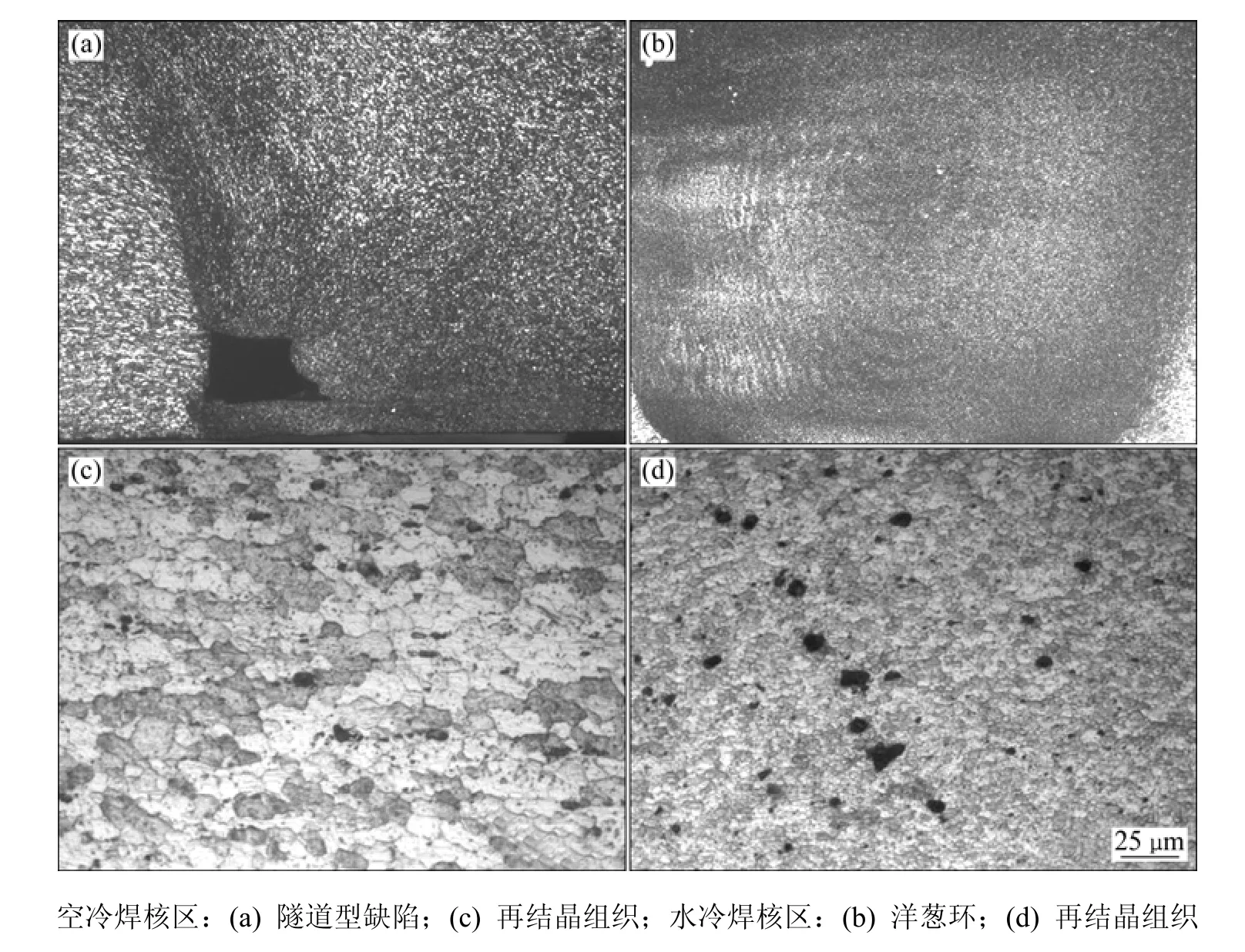

图4 2519A铝合金焊缝焊核区微观组织Fig. 4 Microstructure of nuggets in 2519A aluminum alloy welded joints

图4所示为2519A铝合金空冷焊缝焊核区(NZ,Nugget Zone)金相组织,其中,图4(d)中黑色物质为腐蚀过程中产生的杂质。图4(a)底部有1条贯穿整个焊缝的隧道型缺陷,该缺陷会严重降低焊缝力学性能[12]。在搅拌摩擦焊过程中,搅拌针移动时会在后面形成1个空腔,需要由搅拌针带动处于热塑性状态的材料来填充,如果轴肩部分摩擦剧烈,轴肩区域的材料热塑化严重,不但容易形成如前文所述的飞边,而且形成的飞边减少了填充搅拌针后面空腔的材料,容易导致焊缝底部填充材料不足,形成孔洞或者隧道型缺陷[12],伴随着还有吻接等缺陷。而水冷条件下可以使轴肩区材料处于最佳热塑化状态,抑制了飞边的产生,填充材料充足,且旋转速度高,有足够的锻压力,能够形成致密无缺陷的焊核组织,如图4(b)所示。从图4可以看到洋葱环,目前对洋葱环的形成机制没有成熟的理论,一般认为是在搅拌头移动、旋转和螺纹(或沟槽)搅动共同作用下形成的,而且洋葱环的产生是焊缝性能良好的标志[4]。图 4(c)和(d)所示为空冷和水冷条件下焊核区的晶粒形貌,可以看出焊核区都发生了完全再结晶,但是空冷条件下的晶粒粒径明显大于水冷条件下的晶粒粒径,空冷条件下晶粒粒径为5~11 μm,水冷条件下焊核区晶粒粒径为 1~5 μm。根据完全动态再结晶状态,发生再结晶的温度越低,形成的晶粒越细小[9]。水冷条件下焊核区温度明显低于空冷下的温度,并且水冷条件下散热快,最高温度持续的时间短,故水冷的焊核区形成的完全再结晶晶粒更加细小。

2.3 冷却条件对焊缝力学性能的影响

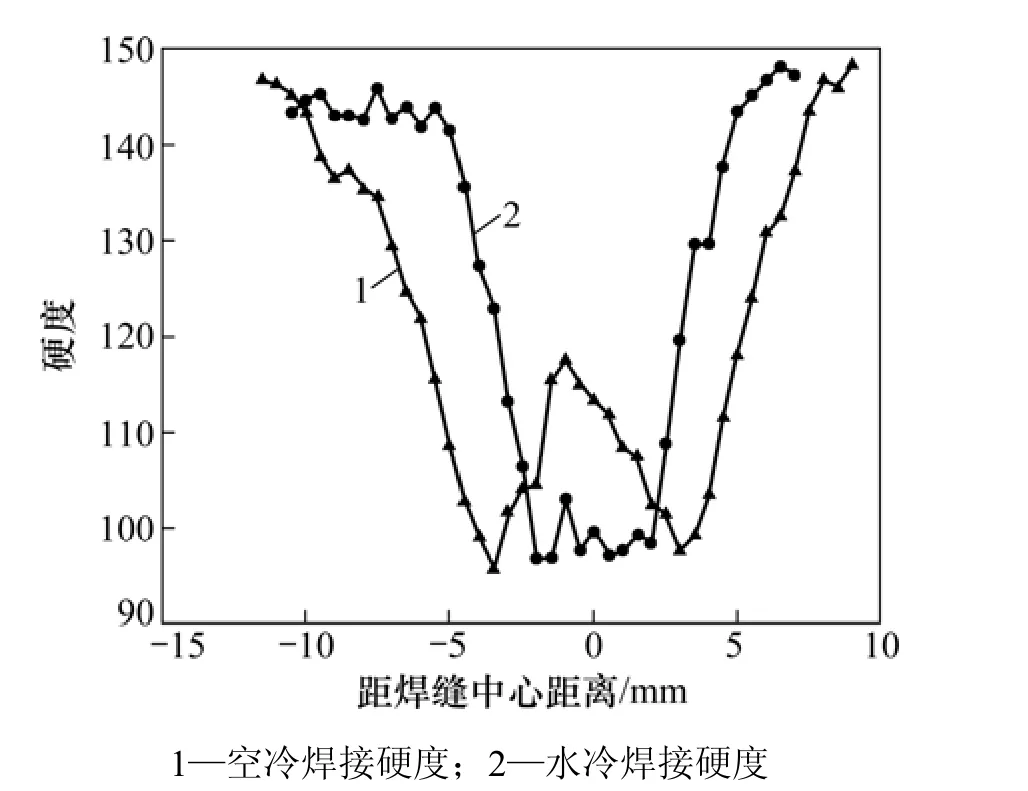

焊缝硬度分布如图5所示。2种工艺下的硬度下降区域包括了热影响区(HAZ,Heat affected zone)、热机影响区(TEMZ,Thermal-mechanical affected zone)和焊核区。当采用空冷焊接时,硬度的分布呈现W型,材料从热影响区开始出现硬度下降,到与热机影响区交界处,硬度到达最低值,然后硬度开始上升;在接近焊核中间位置的硬度值升到局部最高,然后开始下降,硬度最低值出现在前进侧热影响区与热机影响区交界处。采用水冷时,硬度分布呈现 U型,且热影响区明显变窄,焊核区维氏硬度平均值约为98,低于空冷条件下的焊核区的平均维氏硬度 109,硬度最低值出现在焊核区。

图5 不同冷却条件下硬度分布Fig. 5 Hardness profiles under air or water cooling condition

焊缝硬度的差别由工艺条件决定。搅拌摩擦焊是通过搅拌头产生的热量来焊接的,本研究选择较高的旋转速度/焊接速度比,n/v为45,能够产生足够的热量,空冷焊接时焊核区的峰值温度可以达到500 ℃左右[1],接近或达到2519A合金的固溶温度,在高温与力的作用下焊核区的θ′强化相会发生溶解,失去强化作用,焊核区硬度下降,但是,在机械搅动作用下原来板条状晶粒会发生完全再结晶,形成等轴晶。根据Hall−Petch关系,晶粒数目和晶界面积都增多,会提高材料的综合力学性能,其硬度比没有发生完全再结晶的热机影响区的硬度高,出现如图5所示焊核区硬度上升的趋势。热影响区的硬度下降主要是由于在高温热循环作用下发生了析出相的长大[13],长条状θ′强化相长大为球形θ相,有利于位错的运动,同时晶粒形状没有发生变化,热影响区弱化,硬度下降。采用水冷工艺时,热影响区明显变窄,且硬度最低值比空冷中的最低值略有提高。这是因为水流降低了热循环对周围材料的影响范围和影响程度。断裂一般发生在硬度最低值区域,并且与硬度有很大关系[5],可以预见水冷接头的强度有所提升。但是,采用水冷以后,焊核区的硬度没有升高,硬度分布均匀,没有像空冷接头焊核区那样有明显的上升和下降趋势。图 4(c)和(d)中,水冷焊核区晶粒比空冷焊核区晶粒更加细小,根据Hall−Petch 关系,焊核区的硬度应该随着晶粒尺寸的减小而增大,但是硬度结果却与此相反,水冷焊核区平均硬度低于空冷焊核区平均硬度。这要从影响硬度的几个因素分析,对于可热处理强化铝合金,析出相形貌分布、位错密度、晶粒粒径和固溶度都会影响材料硬度,焊缝的硬度分布是这4种机制共同作用体现出来的,各种因素的影响效果与工艺条件有很大关系[5],但是,起主要强化作用的是析出相的形态和分布,Hall−Petch关系影响效果较弱[14]。为了探寻焊核区析出相的形貌和分布情况,对焊核区试样进行TEM分析,TEM照片如图6所示。

图6 焊核区透射照片Fig. 6 TEM micrographs of the nugget zones

图 6(a)中,晶粒内有很多细小呈条状的析出相,长度为100 nm左右;在图6(b)中几乎看不到细小的析出相,取而代之的是粗大的析出相,球形析出相较多。在空冷条件下焊接,焊核区的温度较高,在热和力的作用下,主要发生了析出相的溶解,析出相的长大并不明显,焊核区相当于进行了固溶处理。在随后冷却过程中,会发生时效现象,析出细小的强化相[15]。水冷条件下由于水流降温作用强烈,焊核区温度明显低于空冷下焊核区的温度,材料中原有的析出相部分溶解,有很多析出强化相长大为球形的析出相,长大情况比水冷条件下明显,焊核区固溶度低于空冷焊接焊核区固溶度。水冷焊接时冷却速度快,冷却过程的时效作用弱,而空冷条件下焊核区固溶度高,随后的冷却速度也慢,促进了空冷条件下焊核区时效的发生。析出的细小相能够提高接头硬度,同时空冷焊核区较高的固溶度也能提高接头硬度,这2个条件综合作用使空冷焊核区硬度反而高于晶粒更加细小的水冷条件下的焊核区硬度[10,14]。

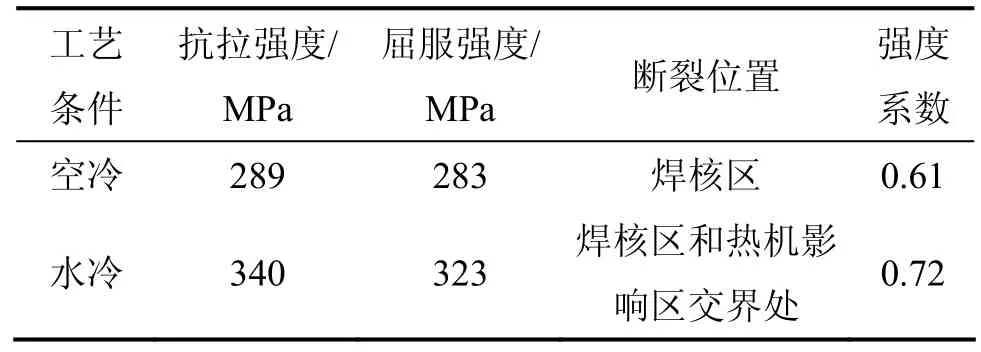

焊接接头的拉伸强度如表3所示。在空冷条件下,焊缝抗拉强度只有289 MPa,比水冷条件下的抗拉强度低51 MPa。由图4(a)可知:空冷条件下焊缝处存在缺陷,且硬度最低值比水冷条件下的硬度低,强度明显低于水冷条件下的强度。最低硬度在一定程度上可以反映材料最薄弱的区域[5],水冷条件下焊核区和热机影响区交界处硬度最低,断裂也发生在这里。空冷焊接接头焊核区存在缺陷,缺陷处最先开裂,并且裂纹沿着缺陷的位置扩展,使断裂发生在焊核区。

表3 焊接接头强度Table 3 Strength of welded joints for air or water cooling condition

3 结论

(1) 在转速为2 700 r/min,焊速为60 mm/min条件下,采用空冷和水冷的焊接工艺焊接了2519A铝合金,空冷焊接时容易产生较大的飞边和隧道型缺陷,水冷焊接时得到没有明显缺陷的焊接接头,且焊缝美观,抗拉强度为340 MPa,达到母材强度的72%。

(2) 空冷条件下的焊接接头硬度分布呈W型,水冷的接头硬度呈U型,水冷明显缩小了热影响区的范围,减小了热影响区的硬度平均值和最低值;水冷焊接使后退侧热机影响区范围变窄,晶粒变化明显,且焊核区晶粒明显小于空冷焊核区晶粒。

(3) 空冷条件下焊核区温度高,固溶程度高,有利于在随后的冷却过程中发生时效,从而析出细小的强化相,而水冷条件下固溶程度不高,析出相长大明显,所以,水冷条件下焊核区平均硬度低于空冷条件下焊核区平均硬度。

[1] Aydın H, Bayram A, Uguz A, et al. Tensile properties of friction stir welded joints of 2024 aluminum alloys in different heat-treated-state[J]. Materials and Design, 2009, 30(6): 2211−2221.

[2] Cerri E, Leo P. Warm and room temperature deformation of friction stir welded thin aluminium sheets[J]. Materials and Design, 2010, 31(3): 1392−1402.

[3] 黄华, 董仕节, 刘静. 先进的搅拌摩擦焊技术[J]. 有色金属,2006, 58(1): 60−63.HUANG Hua, DONG Shi-jie, LIU Jing. Advanced friction stir welding technology[J]. Nonferrous Metals, 2006, 58(1): 60−63.

[4] Silva A A M, Arruti E, Janeiro G, et al. Material flow and mechanical behaviour of dissimilar AA2024-T3 and AA7075-T6 aluminium alloys friction stir welds[J]. Materials and Design,2011, 32(4): 2021−2027.

[5] LIU Hui-jie, ZHANG Hui-jie, HUANG Yong-xian, et al.Mechanical properties of underwater friction stir welded 2219 aluminum alloy[J]. Trans Nonferrous Met Soc China, 2010,20(8): 1387−1391.

[6] Su J Q, Nelson T W, Mishra R, et al. Microstructural investigation of friction stir welded 7050-T651 aluminium[J].Acta Materialia, 2003, 51(3): 713−729.

[7] 栾国红. 轻合金搅拌摩擦焊技术及新发展[J]. 航空制造技术,2009(9): 26−31.LUAN Guo-hong. Friction-stir welding technology of light alloy and its new development[J]. Aeronautical Manufacturing Technology, 2009, 9: 26−31.

[8] Elangovana K, Balasubramanianb V. Influences of tool pin profile and welding speed on the formation of friction stir processing zone in AA2219 aluminium alloy[J]. Journal of Materials Processing Technology, 2008, 200(1/2/3): 163−175.

[9] Benavides S, Li Y, Murr L E, et al. Low-temperature friction-stir welding of 2024 aluminum[J]. Scripta Materialia, 1999, 41(8):809−815.

[10] Upadhyay P, Reynolds A P. Effects of thermal boundary conditions in friction stir welded AA7050-T7 sheets[J]. Materials Science and Engineering A, 2010, 527(6): 1537−1543.

[11] 张新明, 刘波, 刘瑛, 等. 温度与保温时间对 2519A 铝合金高温力学性能的影响[J]. 中国有色金属学报, 2007, 17(10):1561−1566.ZHANG Xin-ming, LIU Bo, LIU Ying, et al. Effects of temperature and holding time on elevated-temperature mechanical properties of aluminum alloy 2519A[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10): 1561−1566.

[12] 李仲华, 袁鸽成, 朱振华, 等. 搅拌摩擦焊接 5083铝合金焊缝缺陷分析[J]. 材料研究与应用, 2010, 4(4): 568−571.LI Zhong-hua, YUAN Ge-cheng, ZHU Zhen-hua, et al. The analysis of welding defects for 5083 aluminum alloy friction stir welds[J]. Materials Research and Application, 2010, 4(4):568−571.

[13] Khodir S A, Shibayanag T. Friction stir welding of dissimilar AA2024 and AA7075 aluminum alloys[J]. Materials Science and Engineering B, 2008, 148(1/2/3): 82−87.

[14] Hassan K H A A, Prangnell P B, Norman A F, et al. Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds[J].Science and Technology of Welding and Joining, 2003, 4(8):257−268.

[15] Zhang H J, Liu H J, Yu L. Microstructure and mechanical properties as a function of rotation speed in underwater friction stir welded aluminum alloy joints[J]. Materials and Design, 2011,32(8/9): 4402−4407.