余肉技术在冲压中的应用

文/董剑安·上海赛科利汽车模具技术应用有限公司

余肉技术在冲压中的应用

文/董剑安·上海赛科利汽车模具技术应用有限公司

了解余肉在汽车冲压工艺设计(DL图)的开发和应用。在冲压工艺设计中,可以用余肉来控制材料的流动,解决拉延中制件的起皱与破裂、材料的补偿。余肉不仅可以满足后序制件的冲压工艺性,还可以解决零件的回弹和增加零件的刚性等。

随着汽车工业的飞速发展,汽车更新换代的周期越来越短,冲压模具的应用越来越广泛。冲压工艺方案及成形性的分析研究和论证,作为最核心的技术越来越引起重视。将先进的CAE成形模拟技术和灵活多变的三维工艺造型技术有机地结合,根据对产品成形分析结果和工艺内容进行三维工艺造型设计,是现代的冲压工艺方案设计的先进模式。一个制件的工艺性、成形性及稳定性的好坏,除产品设计因素外,很大程度上取决于拉延工艺补充造型的设计。拉延工艺补充设计的科学与否,将直接影响到产品质量的好坏,生产过程的稳定性,以及生产成本和材料利用率。余肉是冲压工艺造型中最重要的组成部分,起了非常重要的作用。笔者多年从事汽车车身模具冲压工艺的研究和分析,现场调试指导工作多年,积累了大量的经验和技术,现撰写此文供同行参考。

板材拉延成形易产生的缺陷

冲压拉延成形是通过模具的工作顺序使功能零件对板料施加复杂的外力,使板料产生流动,板料内部承受很大的应力,使板料产生塑性变形和流动形成拉延壳体。对于板厚功能尺寸同其形状尺寸相对比值非常小的薄板,厚度方向非常不稳定,由此将引起材料变薄变厚而形成起皱破裂和其他缺陷。

另外,在拉延及翻边成形过程中,当材料难于向拉延成形凸模表面流动或板内维持理想曲面的应力不稳定时,就很容易产生皱纹和破裂。提高并均衡地保持拉延件各个部分拉伸应力等值,可最大程度地消除皱纹和破裂,采用在产品外附加复杂多变曲面造型的方法,可有效控制材料的流动和板内应力状态与分布。

失稳皱纹

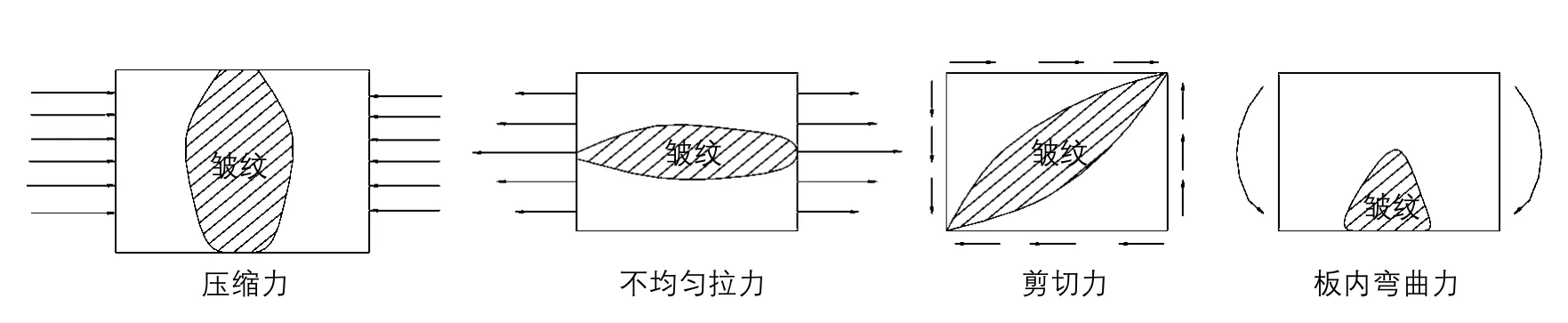

如图1所示,以一块小平板料单元为例,板料在平面应力的作用下凸缘单元面受不同形式的应力作用而导致某一方向压缩变形,造成板厚方向的不稳定,进而产生了失稳皱纹,又称纵向弯曲裂纹。此种皱纹的膨起方向与压缩应力的方向接近垂直,皱纹的程度与压缩应力的大小成正比,与料厚成反比。这些平面应力分为:同向压缩应力,不均匀的拉伸应力和压缩应力,不同大小及方向作用形成的剪切力,同向旋转而形成的板内弯曲力四种。

图1 失稳皱纹

⑴同向压应力及不均匀的拉应力和压应力所造成的皱纹。

侧壁皱纹。拉延成形时,当材料从法兰面走动并流过曲率较大的凹模口时,圆周方向便产生了压应力,这个压应力在凹模圆角处最大,从中心向外的分布情况是逐渐减小,侧壁产生皱纹。因此拉延时曲率较大的凹模口区域,凹模口圆角不宜过大(尽可能小于R8),拉延拔模角不应过大(尽可能小于10°),拉延的相对深度不宜过大。同时,拉延进料过程中,毛坯悬空时产生的皱纹多出现在侧壁。

凸模底部皱纹。由压应力所造成的皱纹,一般来说在成形快要结束时出现在凸模底部,产生在局部成形的下凹部位及曲率较大的内凹曲线侧壁部位,与法兰面形成的侧壁皱纹相同,但因延伸而引起的流进量少,所以和凸缘相比,产生皱纹的情况较少。如侧围出现在整体后围窗口、门外板的把手、中立柱的内凹区等位置。

凸缘法兰皱纹。由不同大小及方向作用形成的凸缘切向应力引起的压缩变形,一般产生在拉延件压料面上凹模口内凹或外凸曲率变化较大的凸缘面上,是最常见的起皱现象之一。

⑵剪切力所造成的皱纹,又称剪切皱纹。

在拉延成形时,已产生拉延凸缘变形和曲率过大的多料少料翻边时变形的材料在向凹模口流入时,由于凹模口及侧壁的牵制和影响,受到强剪切力的作用,侧壁如有斜度或斜度过大就会产生皱纹。常发生在T形、L形、H形的侧壁,如B立柱、A立柱的拉延。因此,在处理多料少料翻边时,尽可能接近90°的翻边也是为了减少剪切皱纹的产生。同时,工艺造型上要避免凹模口线及凸模最外侧顶部扣线变化急剧或有急棱。

⑶不均匀的拉伸力所造成的皱纹。

拉延造型在凸模的每个纵断面及横断面形状复杂和变化急剧时,各部分需要料的差异将导致材料局部所受拉伸力不均匀,或当拉延成形要完毕时,压料面的毛坯沿进料方向流进量不等造成不均匀的拉伸力而形成皱纹。因此拉延造型设计时,一方面要注意断面长度渐变法的应用,另一方面要考虑材料两侧的流进速度要尽可能相近或相等。这对于外板的拉延尤为重要,是评估一个工艺造型优劣的重要依据,同时对拉延模的寿命影响也很大。

堆积皱纹

不易贴附模具部位的皱纹,叫堆积皱纹,又称壁增厚皱纹。皱纹一般发生在与形状急剧变化部位相连的较平坦的位置上,是多余材料从刚性好的形状面向刚性小的平坦缓和曲面或平面部位移动造成的。

⑴在凸模的纵断面形状急剧变化的位置产生皱纹,如挡油盒(阶梯锥台状的盒式件)。

⑵在凸模的横断面形状急剧变化的位置产生皱纹。制件侧壁有局部的凸出和凹进时,在凸模的端面会产生皱纹。

⑶凸模的中间部位拉延断面小时产生皱纹。拉延制件的深度在中间浅(呈折背形),中间部位窄(葫芦形),中间部位收缩成鞍形时,凸模的端面会产生皱纹。

解决皱纹的方法及思路

解决皱纹的方法及思路,具体可从以下几方面着手:

⑴尽可能减少及降低拉延件的深度,减少侧壁部圆周方向压应力的负荷。

⑵降低产品制件的深度或深度差,并避免形状急剧变化。

⑶选择合理的拉延凸模表面及压料面,如果可能,选用产品部分制件面作为压料面以降低拉延件的深度。

⑷选择合理的拉延方向以调节拉延件的深度和各部分深度差。

⑸选择适当的毛坯大小和形状,合理设置压料筋形状及位置来调节材料流进量、流动速度及流动方向,可较好地控制起皱的产生。

⑹两端侧壁部形状急剧变化时可选择开口或半开口拉延。

⑺减少平缓区域或平直面,使平直部位有一定曲率,以减少堆积皱纹。加强弱区的控制也可以达到减少堆积皱纹的目的。

⑻拐角部的R要适当,横断面R要尽可能大一些,以降低拐角部不均匀的拉伸力。

⑼拆分工序,利用二次拉延或翻边成形来处理。

⑽根据形状变化的不同选取适当的凹模口圆角R,过大过小都不好。

⑾拉延凹模口形状的急剧变化,会引起侧壁部受不均匀的拉伸力和剪切力,这些变化要尽可能避免。要使发生剪切皱纹部位的拉伸量尽可能均衡化。

⑿设计合理的拉延凹模口立体轮廓,尽可能使凹模口立体轮廓与进料方向垂直,减少由于材料在流入凹模口时发生压缩应力作用下的失稳。

⒀设计合理的拉延凸模最边缘的立体轮廓,减少由于材料由侧壁流入顶部引起压缩应力作用下的失稳。

⒁减少拉延凸模最边缘侧壁部位的倾斜度(拔模角),相应增大了拉延件的拉伸力。

⒂设计合理的整张压料面,尽可能设计成可展开曲面或近似可展开曲面。避免压料时产生的前期皱纹而造成的缺陷,尤其外板件对此项的要求很严格。

⒃选择合理的拉延方向或增加造型来使拉延板料与拉延凸模多点接触、多面接触。单点或面接触时,初始接触点及面应尽可能靠近拉延凸模的中心,由中心向外呈放射性次序接触,或从零件的重要区向非重要区的次序接触。避免拉延过程中毛坯在凸模顶部窜动。

⒄通过增加造型来增加拉延件的形状或形面的反拉延或胀形成分。

⒅通过模具的特殊结构来完成顺序拉延,内外压料拉延,双凸模拉延,多动拉延。控制材料的流动顺序和方向来减少材料的起皱。

⒆拉延压料面展开长度应小于拉延凸模展开长度,保证凸模对毛坯有拉延作用。

余肉的基本认识

定义

余肉是除了产品制件造型以外的工艺造型及补充,它有以下优点:弥补产品工艺性的不足,提高产品的质量及尺寸精度,减少废品率,提高零件的刚度并减少回弹量,保证模具结构的优化,改善模具的状态,增加模具的寿命,保证冲压生产零件的连续性和稳定性。

分类

⑴余肉按性质可分为正余肉和负余肉。正余肉是产品制件造型以外的造型及补充,修边以后余肉全部被修切掉。大部分的余肉属于正余肉。负余肉是产品制件内部的造型改变,是保证拉延得以进行以及成形性的要求,后序通过翻边整形达到产品要求,会全部或局部留在产品上。负余肉可分为以下几种 :

用于改善拉延状态及成形性的负余肉,如过拉延余肉可用于改善拉延内部产品棱线R过小无法拉出的情况,过拉延余肉利用后序成形达到产品的要求。如过翻边余肉,是为保证零件的质量将翻边工序的内容在拉延工序中完成,但产品棱线R过小无法拉出的情况,过翻边余肉可利用后序翻边达到产品的要求。

用于补充材料不足的负余肉,如翻边补料余肉用于后序少料翻边少料超过15%时,在拉延造型中进行补料。如成形补料余肉,用于后序拉延或翻边成形少料或多料超过15%时,在拉延造型中进行补料。

用于改善冲压稳定性提高零件质量的负余肉,如翻边翻舌稳定性余肉,用特定方向的筋来控制翻小边的稳定并增加小边的先期刚性,提高零件的质量。如修边状态改善性余肉,利用局部小形状的凸起和凹陷来改变修边的状态,避免修边下刀过钝或过尖的情况。

⑵余肉按功能,可分为趋势性余肉;模具结构改善性余肉;产品精度提高性余肉;产品刚度增强性余肉;冲压工艺性余肉;控制余肉。

⑶余肉按工序内容,可分为正拉延余肉(上凸);反拉延余肉(反凹);胀形余肉。

⑷余肉按作用及功效,可分为防失稳余肉;吃皱余肉;多料少料余肉;进料控制余肉(含拉延筋);防破裂余肉(过拉延);非拉延用余肉。

各种余肉的功能与应用

压料面

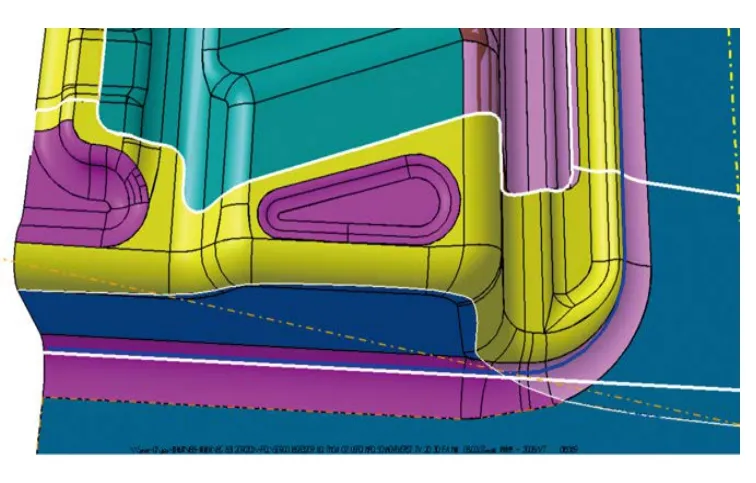

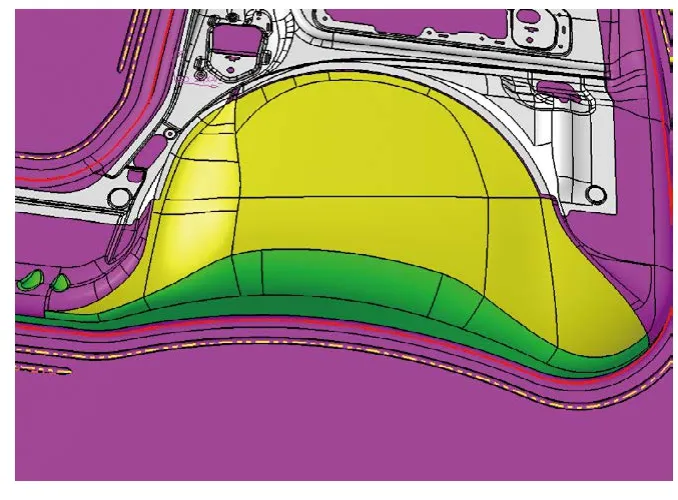

压料面是余肉的一种特殊形式,其形状要保证无起皱或起皱的趋势。压料面的构成有两种,一种是利用产品制件面作为全部或部分压料面,为了有利于拉延可做局部修改;另一种是由工艺补充作为压料面。一般零件的压料面应该为可展开曲面或近似展开曲面,轿车的外覆盖件拉延的压料面必须为可展开曲面或近似可展开曲面,一般不取在产品制件面上。可展开曲面可以是平面、圆柱面、圆锥面、直曲面(扫掠面)等,如图2所示的压料面由直曲面(绿色)、圆柱面(红色)、平面(黄色)构成。如图3所示,压料面由圆锥面(粉红色)、平面(黄色)构成。如图4所示为顶盖加强板的压料面,为近似可展开曲面(绿色)。曲面上各点的曲率要平缓连续,压料面造型时要作整张曲面(绿色部分+粉红色部分),待拉延凸模轮廓决定后再裁减掉多余曲面(粉红色部分)。如果是双动拉延,压料面造型的整张曲面最低点要大于板料的自然下垂最低点。当利用产品制件面作为压料面时,压料面有可能为不可展开曲面,此时要保证整张曲面的压料面不出死皱,如近似可展开曲面的交汇点或线尽可能不在凸模空区形成。即使初期形成波纹,也要确保在拉延过程中可以消除,但绝不允许在外板A级区产生初期皱纹,以侧围为例,压料面的不可展开造成压料初期形成波纹而导致零件产生暗坑和凹陷等表面缺陷,这种缺陷是无法消除的,侧围内外压料面的设计首先就要考虑内外压料面是从整张可展开曲面裁剪出来的。

图2 由直曲面、圆柱面和平面构成的压料面

图3 由圆锥面、平面构成的压料面

图4 顶盖加强板的压料面

大趋势性余肉

⑴大趋势性余肉,是目前欧洲拉延造型中经常采用的一种方法,尤其在外覆盖件及大型浅拉延内覆盖件的工艺造型中,多数情况运用大余肉的思路。如图5所示为后行李箱外板,如图6所示为翼子板,如图7所示为侧围内板,以上均采用大余肉方法造型。大余肉的总体设计思路是将产品制件形状放在拉延凸模上(修边线在拉延凸模上),在拉延凸模边缘以外造出复杂的工艺补充形状,使产品制件形状边缘大部分处于拉延凸模上的反凹区域内,这属于修边线以外的外部余肉。大余肉要求设计者具有丰富的经验、较高的技术水平和高超的CAD 造型能力。好的大余肉设计不仅会给人以视觉上的享受,还是工艺造型的核心。

图5 大余肉方法造型的后行李箱外板

图6 大余肉方法造型的翼子板

图7 大余肉方法造型的侧围内板

⑵大趋势性余肉的优点体现在以下几方面:

①大余肉设计可保证拉延板料与拉延凸模多面积或大面积接触,同时或顺序接触且接触面均匀,初始接触面的作用中心处于拉延凸模的中部,控制毛坯在拉延过程中在凸模顶部窜动。减少由于毛坯窜动而产生的冲击线和错位线,可改善板料在初始行程10~50mm的成形状态,减少外板在拉延成形初期的缺陷。

②大余肉使产品制件形状的外围边缘处于反拉延胀形区域中,增加产品制件形状边缘法兰的刚性,提高了零件形状边缘的质量精度。

③大余肉的形状设计使拉延凸模最边缘顶部趋于平缓,减轻因凸模边缘形状急剧变化使材料由侧壁流入顶部受剪切应力作用下的失稳。

④大余肉的形状设计可以有效地控制毛坯流动的快慢、进料的多少和方向,增大拉延件整体的拉伸力和延伸性,很大程度上减少压料面及拉延筋的压料负荷及走料磨损,对拉延模的使用寿命影响很大。

⑤大余肉的设计可减少拉延前落料工序或简化落料工序内容,对有特殊形状要求的落料片(如前后无废料切断落料片),可通过大余肉的设计来加以保证,如前后翼子板及侧围外板的轮口处通过大余肉的设计使落料工序内容简单化,发罩外板的灯口处通过加大余肉的设计取消落料工序。

⑥外覆盖件采用大余肉的设计,可以有效地防止拉延筋和凹模口形成的冲击线爬到产品制件面上,还可减少棱线的滚动量。

⑦可以减低拉延件底部的鼓起和塌陷,尽可能消除外覆盖件的暗坑和型面的回弹。

⑧大余肉的设计可以使凹模口线平缓光顺(横断面),避免拉延凹模口形状的急剧变化造成侧壁部受不均允的拉伸力,使发生剪切皱纹的部位拉伸量均衡化。

⑶大趋势性余肉的缺点体现在以下几方面:

①大余肉的设计使拉延凸模轮廓变大,相应造成拉延板料增大。

②大余肉的设计增加了曲面造型的工作量,使设计难度、费用、周期加大。

图8 废料刀上的余肉影响废料的滑出

③大余肉的设计会使废料刀上的余肉影响废料的滑出,如图8所示。同时,大余肉的设计过大过宽使废料刀长度加大。

⑷大趋势性余肉的设计要点体现在以下几方面:

①大余肉的形状要平缓光顺,连续性要好,不要有陡峭的凸起和下凹。

②大余肉一般采用大圆弧和光顺的球形及椭球面来构造,要考虑美感。

③大余肉的设计要考虑到可能会修改,适当做大一些,同时要保证后序修边有余量及模具结构的可实施性。

④大余肉的设计需要丰富的经验、水平及灵感,同时要有一定冲压成形的理论基础。

控制余肉

⑴控制余肉,又称为小余肉,是当产品形状处于拉延凸模上(修边线在拉延凸模上),拉延凸模局部边缘区域造出复杂的非型面顺延方式的工艺补充。它对拉延时材料流进的速度、方向及流进量加以控制,通过小区域的造型改变来局部改善工艺性。

⑵控制余肉的种类及作用。

图9 开口拉延控制余肉

①开口拉延控制余肉,见图9。对于梁类长、窄、高形产品零件,由于端头相对很窄、很高,采用封闭拉延会造成由凸缘切向应力急剧增大而引起的压缩变形,导致凸缘皱纹的产生而引起拉延制件的破裂。对于此类型产品零件,一般采用全开口拉延或半开口拉延的方法。全开口拉延是拉延毛坯的长度小于拉延凸模的长度,拉延毛坯两端头搭在拉延凸模上,拉延前后的制件两端都在凸模的顶部。半开口拉延是拉延毛坯的长度大于拉延凸模的长度,拉延后的制件两端收缩到凸模的侧壁上或在凸模的顶部,两端压料面上的料已全部抽完。当拉延制件在拉延凸模顶部形状较平缓时(纵断面形状),并且凹模口线平缓光顺(横断面),一般采用全开口拉延。但在没有绝对的把握时,一般不采用全开口拉延。当拉延制件在拉延凸模顶部形状较平缓时(纵断面形状),而凹模口线有起伏或变断面(横断面),一般采用半开口拉延。开口拉延一定在拉延凸模边缘的顶部加控制余肉(加强筋或反凹型面)来控制毛坯的流动速度和方向,半开口拉延可根据具体情况来决定。为保险起见,建议尽可能加控制余肉,以免拉延制件的端面裂纹及起皱的产生。当拉延制件在拉延凸模顶部形状起伏较大时(纵断面形状),而凹模口线有起伏或变断面(横断面),在端头要加复杂形状的翻边类控制余肉,此控制余肉呈齿型线方式。便于材料的稳定控制,开口拉延的控制余肉设计的不合理会导致后期的起皱无法消除。

图10 立体轮廓起伏较大并产生陡棱

②拉延凸模顶部边缘光顺余肉。产品形状处于拉延凸模上,在构造拉延补充时,产品边缘形状起伏较大和过渡急剧,采用型面顺延(曲率连续或切向连续)会使拉延凸模最边缘的立体轮廓起伏较大并产生陡棱(图10),造成材料由侧壁流入顶部受压缩应力作用下的失稳皱纹和急剧变化的强剪切应力作用下的开裂。通过增加凸模光顺余肉,使产品边缘起伏急剧的形状,在过渡到拉延凸模最边缘时趋于平缓。在设计拉延凸模边缘光顺余肉时,要尽可能将产品形状处于反拉延或胀形区。随着反拉延或胀形高度和深度的增加,反凸R和拔模角需要相应增大。图11是拉延凸模拐角部分陡棱消失的处理方法,图12是拉延凸模直面部分陡棱消失的处理方法。在造型中,对边缘光顺余肉的处理非常重要。

图11 处理拉延凸模拐角部分陡棱

图12 处理拉延凸模直面部分陡棱

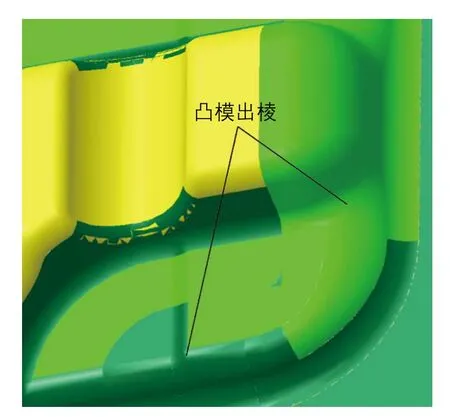

③拉延凸模边缘防失稳余肉,见图13。当拉延件的深度很高,并且拉延凸模最边缘侧壁部位的倾斜度较大(大于15°)时,凹模侧壁部位控制料流动的功能基本不起作用,相应减少拉延件的拉伸内力,会造成拉延件不易贴附模具侧壁部位的皱纹或缺陷,影响产品的边缘刚性和精度。在拉延凸模最边缘侧壁部位追加两层陡峭侧壁部位可以很好地解决这个问题。

④大余肉下的反余肉(图14)。用模型构建的大余肉会使压料面的材料流入凹模口过多过快,造成拉延件的起皱及开裂。为控制材料流入凹模口的速度和进料的方向,采用反余肉(俯视方向凹模口内凹)的方法来实现,这是一种多料余肉和少料余肉(反余肉)的混合余肉。

图13 拉延凸模边缘防失稳余肉

图14 大余肉下的反余肉

模具结构用余肉

⑴模具结构用余肉的定义。设计余肉时,一定要考虑模具结构的可实施性、简便性、合理性。在可能的情况下,利用增加余肉来使模具结构简单,达到好用、好修、好造的要求,通过余肉的设计来改善模具的状态,提高模具的质量和使用性,具备此类功能的余肉称为模具结构用余肉。

⑵模具结构用余肉的种类及作用。

①废料刀用余肉。当成形需要拉延凸模的最边缘侧壁部位的倾斜度(拉延凸模的拔模角)小于5°时,废料刀刃口与凹模刃口产生纵切,刃口状态不好。采用废料刀用余肉,在废料刀的安装位置上,局部使拉延凸模的局部边缘侧壁部位的倾斜度(拉延凸模的拔模角)增大,改变废料刀刃口的状态。

②修边定位用余肉。当拉延制件起伏不大,后序修边定位不稳定时,可采用这种余肉的方法来增加定位。

③冲大孔滑料用余肉。当冲面积较大的孔时,废料的滑出一般都很困难。尤其是当废料曲面形状比较平缓、料厚较薄,且废料刚性不好的情况下,废料易胀在下刀凹模口里且与废料滑道易粘结吸附,最终影响滑料的效果。利用在大废料上加形状余肉来增加废料的刚性,以减少真空吸附增加润滑性,可在必要时加方向筋来控制废料下滑过程的旋转,保证废料的顺利滑出。一般方向筋向下凸起,高于曲面与废料滑道预先接触。

④翻边优化结构用余肉。零件有向上的翻边,有时因工序数量受限制无法按正常情况来实现,在拉延中修边工序件可放到下翻边固定凹模,按无压料翻边成形的方法来完成工序内容。

⑤拉延优化结构减少磨损用余肉。在拉延件容易聚料的角部,法兰面容易起皱导致压料面局部磨损严重,同时严重磨损的压料面控制不了进料引起更大的起皱,最终起皱影响凹模口进料而导致零件的破裂,太阳筋能有效控制材料的集聚,减缓压料面的工作负担,提高压料板的使用寿命。在一些重要的外表面件(如侧围)的少料拉延区,呈发散状材料的流动由不同大小及方向作用形成的凸缘切向应力引起的压缩变形,导致压料面有起皱的趋势,后期的波纹带到零件上引起表面的缺陷。在压料面上做成凸筋余肉,可以使小凸模在拉延后期吸收皱纹避免波纹带进产品。利用筋的形状宽高的变化来控制材料的流动速度和流动量,可较好地调整模具的状态以便更好的成形,保证质量。

制件品质性余肉

对一些重要的外板零件,如翼子板、顶盖、侧围、发罩外板、门外板、后行李箱外板等,对表面质量的要求很高,在A级区不允许有暗坑和细微波纹,但在一些零件的特定区域,如顶盖开天窗的拐角处、侧围的油箱口盖区、门外板的抠手槽、后行李箱外板尾灯区及前翼子板与发罩临界区等部位,产品为局部成形的下凹型面及曲率较大的内凹型面,会造成压应力而形成凸模底部皱纹,对零件的表面质量影响很大,可采取以下方法来解决:

⑴对于侧围的油箱口盖区、门外板的抠手槽、后行李箱外板尾灯区等局部成形的下凹型面,通过增加反凸提高胀形的程度,使材料充分拉深变薄,各部分的拉应力均匀,最大限度减少缺陷的生成。

⑵对于前翼子板与发罩临界区、侧围与顶盖临界区等曲率较大的内凹型面易产生侧壁皱纹和表面缺陷,如暗坑及波纹,影响零件的品质。一般在侧壁造出二级台余肉,二级台的拔模角和凹模口的R相应变小,利用侧壁、凹模口的R及二级台的相互作用有效地控制材料的流进和材料的变形,最大限度减少缺陷的生成。二级台的宽度不宜过大,否则会产生其他的缺陷。

多功能用途余肉

⑴过翻边、过拉延的复合功能余肉。对一些重要的外覆盖件,如侧围、翼子板、发罩等,为了成形性和零件品质的需要,常采用过翻边、过拉延余肉的解决方法,来处理拉延圆角过小引起的破裂及多料少料翻边引起的起皱和破裂问题。在处理这些余肉时,可以附加一些余肉与过翻边、过拉延余肉一起,较好地保证零件的成形性和品质。

⑵修边用复合型余肉。在一些有重要匹配搭接的法兰面(门内板的窗框、顶盖的内天窗等),公差及平面度的要求很高。在这种情况下,可以采用各种形式的筋来处理。修边用复合型余肉可改善修边的状态并且便于废料的有效滑出。

⑶当零件单侧翻边成形时,为减少翻边不对称造成的翻边零件窜动和压料不稳定,在不翻边一侧增加局部翻边平衡余肉。后工序将其修掉,可较好地保证零件的质量和翻边的效果。

级进模连接及变形载体余肉

载体在多工位级进模中有着特殊的作用,它将零件传递到各工位进行冲裁和成形加工,并且使坯件在动态送料过程中保持稳定准确的定位及传送的刚性。载体可分为平面载体和形状载体,形状载体又叫载体余肉,载体余肉除了具有连接工序零件保证传输功能外,最重要的功能是用于制件材料的补充和流动以及塑性变形。

各种常用余肉的应用实例

⑴利用局部加余肉的方法,增加塑性变形以消除局部成形产生的内应力翘曲。

⑵在深拉延较平缓的侧壁会出现较大波纹,一般采用大的三角筋来控制。阶梯形角部起皱,用控制余肉角部过翻边的过渡余肉来解决。

⑶反成形余肉,减少角部的表面缺陷并增加角部的边缘刚性和角部成形的特征固化。