一种高效的新型模修线

文/程念枫,朱承华,盛伦旺,李启余·奇瑞汽车股份有限公司

一种高效的新型模修线

文/程念枫,朱承华,盛伦旺,李启余·奇瑞汽车股份有限公司

综合传统模修线工艺布置方案的优缺点,设计一种新型的模修生产线,可以在相对减小投资的情况下,提高生产效率,并且可以实现真正意义上的调试与研配的压机工作台联动。

随着汽车工业的进步,目前国内冲压件生产正在向小批量、多品种发展。这种生产方式使得冲压车间内模具数量大大增加,各厂家面临了更多的模修及模具制造问题,设备的压力凸显。由此,人们开始对现有模修设备的性能及工艺进行改进,以挖掘各设备的生产潜能,提高各设备的利用率及效率。在此,笔者将介绍一种模修生产新工艺,以提高模修设备利用率。

提升模修效率的必要性

在汽车车身冲压模具制造中,模具调试(即试模)和模具研配(即模修)占总工作量的10%~15%。而在模具维修中,模具调试及研配所占工作量约占整个模修工作量的80%~95%。在模具调试及研配中,模具调试所耗费的时间占整个过程的5%,模具吊装时间占整个过程的25%左右,其余模具研配所需时间占整个过程的70%。而调试、研配所用压机投资费用很高,特别是调试压机,一般要求与生产线打头的大吨位拉深用压机吨位及各参数基本一致。故节约投资,提高效率,缩短模具维修的时间意义十分重大。

目前现有的模具调试、研配生产线具体情况如下:

⑴经典模式,即独立放置多台研配压机及调试压机。由于其投资费用低等特点,被国内各模具制造及维修厂家广泛使用。但由于此工艺布置下,模修中需要大量模具的吊装工作辅助,使得模具维修效率低下。为了提高效率,人们开始着手设计调试压机与研配压机移动工作台联动,即模具在完成研配后,欲进入调试压机不需重新吊装,可直接将移动工作台开入调试压机内进行调试。

⑵一台研配压机与一台调试压机联动模式。此布置在很多韩国模具及模修车间较为常见,但由于其投资费用大(每投资一台研配压机就要投资一台调试压机),并受移动工作台电缆等诸多因素的限制,不能完全实现工作台互换,目前此方案往往与传统方案交互使用,故未在国内得到广泛运用。

⑶目前少数厂家开始采用两台研配压机一台调试压机共用两个移动工作台的模修工艺。但这种安排会减少一个工作工位,没有将设备效率提高至最高状态。

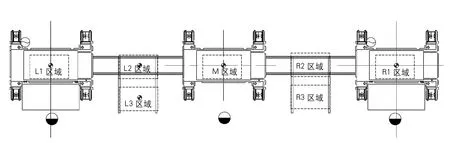

图1 新型的模修线

新型模修线的设计

笔者综合传统模修线工艺布置方案的优缺点,设计了一种新型的模修生产线。在相对减小投资的情况下,提高生产效率,并且可以实现真正意义上的调试与研配压机工作台联动。本系统由两台研配压机一台调试压机组成,并且共用三个移动工作台。具体布置如图1所示。

具体模修工艺步骤如下:

⑴移动工作台开至轨道上,模具在中间轨道上进行吊装。

⑵吊装完毕后,开入研配压机进行研配。

⑶研配后,移动工作台开入调试压机进行试模。若仍需研配,需重新开入研配压机后进行研配;若不需要研配,开到轨道上进行吊装。

根据其他各厂家以往模修线设计相关经验,实现此种设计方案,往往会面临如下问题:

⑴各移动工作台的交错。为实现移动工作台之间的交错,将以往压机间的直线轨道改为T形轨道。工作台在交错时可利用此T形轨道,进行有效的避让。

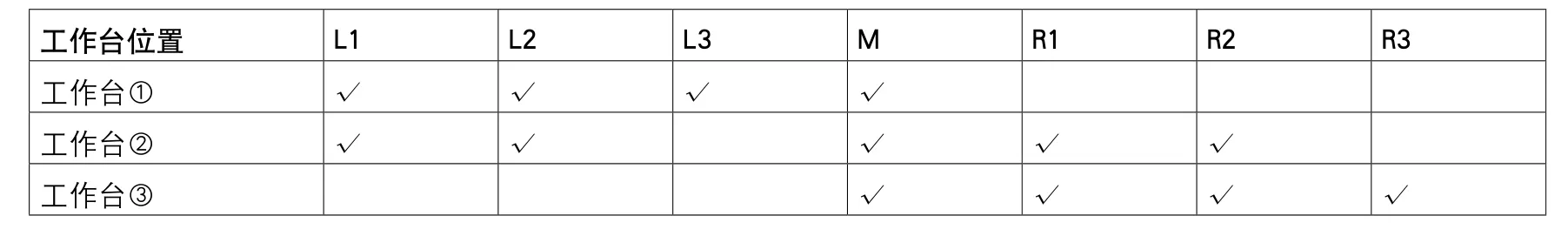

图2 工作台区域

⑵正确的避让逻辑。之前的模修线多工作台设计中,设计者为了追求更高的效率,往往采用十分灵活的避让方式。但此避让方式往往会导致电缆交错,逻辑混乱,适得其反。在此,笔者推荐一种较为简单的逻辑方式,即将所有移动工作台的移动及避让线路固定,以防止未考虑到的意外情况出现,具体方案如下:对所有移动工作台进行编号,根据初始从左到右位置,分别为工作台①、②、③;当工作台①、③与②在交错时,应进入T形区L3或者R3位置,具体工作台区域如图2所示,避让工作台②,而工作台②走直线,且工作台①不可开入右边区域(R1,R2,R3),工作台③不得开入左边区域(L1,L2,L3)。即当移动工作台②需进入L1、R1区域时,必须先把移动工作台①或③开至L3或R3区域。而若移动工作台①要开到M位置时,可先将移动工作台②开至L1/R2/R1位置。各工作台可能出现的位置具体如表1所示。

表1 各工作台可能出现的位置

图3 具体电缆布置方案

⑶电缆走线布置。根据以往模修线设计经验,移动工作台越多,电缆就越容易纠缠,将导致各工艺布置方案无法实现。由于前面在逻辑关系处理上就给予了电缆布置足够的重视,笔者就不做赘述,具体电缆布置方案见图3。需要注意的是:若移动工作台移动行程较大,势必会导致电缆跨距较大。此时的电缆往往会受其自重的影响垂落在地上,移动工作台开动时电缆与地面摩擦容易导致电缆的损坏。并且,在此情况下不宜轻易地给电缆设置过大的预紧力,防止电缆受拉力影响而损伤。具体解决方法:可以在电缆经过地方布置若干个电缆托架,以防止电缆垂落在地上;为大跨距的电缆配备电缆拖链(工作台①、③不适合采用)。

为了保证以上生产工艺在实际生产过程中切实可行,我们在此对整个模修线的运行状况进行模拟,生产线开始工作,各移动工作台开出,进入T形轨道区进行上模;上模完毕后,各工作台开入。一般情况下调试压机中的模具首先完成试模工作。假设试模不合格,需要在调试压机中等待研配压机中模具完成研配后进入研配;假设工作台①中的模具先完成研配,需进入调试压机进行调试。工作台①需与工作台②进行交错。根据工作台①、③避让工作台②的原则,工作台①开入L3区域进行避让;工作台①进入调试压机进行调试;假设此时工作台①上模具调试完毕,工作台③上的模具研配完毕需进入调试压机进行调试;工作台①更换完模具后等待进入左边的研配压机,并恢复步骤一所示工作。

新型模修线的优点

从以上模拟中可以看出,各种情况下各移动工作台及电缆之间不会出现干涉,故以上模修线切实可行。分析认为具有如下几方面优点:

⑴工作台实现联动,减少了各工艺转化过程中行车转运所花费的时间,提高了模修效率。

⑵最大限度地利用了调试压机,提高了生产线设备利用率。

⑶避免了以往联动线中一台调试压机配一台研配压机的情况,节约了投资成本。

结束语

通过以上解决方案,可大大提高各模修设备的利用率。技术人员在以上工艺布置方案的基础上,正在努力开发一台调试压机对四台研配压机甚至更多研配压机的工艺布置方案,后期希望与读者共同分享。