应用于卡车结构件中的热轧酸洗板

文/李凤华,常连霞,申强·一汽解放汽车有限公司卡车厂

应用于卡车结构件中的热轧酸洗板

文/李凤华,常连霞,申强·一汽解放汽车有限公司卡车厂

以降低卡车材料成本和提高冲压件强度为出发点,对热轧酸洗板的成分、性能试验及数据分析,结合实际生产零件情况,借助CAE模拟分析手段,选定以热代冷零件,并通过一系列的现场工艺试验和工艺验证,最终实现了在卡车中应用热轧酸洗板的目标。

随着汽车工业的不断发展,节能、轻量化、安全性等要求的不断提高,对汽车材料的设计提出了更高要求。面对激烈竞争的市场,提高质量、降低成本,已成为提升产品生命力,并在激烈市场竞争中制胜的法宝。研制、开发满足汽车制造需求的低成本、高强度的材料并应用到实际生产中,是实现汽车高质量、降低成本的有效途径。热轧酸洗板材料较普通冷轧板而言,具有强度高、成本低等优点,应用前景非常广泛。

酸洗板应用的背景与现状

热轧酸洗板是介于热轧板与冷轧板间的产品,是部分热轧板和冷轧板理想的替代产品,是汽车业广泛需要的新兴钢种。热轧酸洗板由于其成本低于冷轧板但强度指标优于冷轧板,在国外已得到了很好的发展与应用,如在日本、美国、韩国及欧洲一些国家,尤其在汽车行业应用广泛,如日本马自达系列轿车副车架、轮辋、加强梁等零部件,韩国现代集团生产的轿车系列中也有应用。随着轧钢工艺技术的不断进步,热轧薄板的性能正向冷轧板接近,使“以热代冷”在技术上得以实现。据国外统计,厚度大于1.2mm的热轧带钢可取代冷轧钢总量的21%,厚度大于1.0mm的热轧带钢可取代冷轧带钢总量的34%,热轧酸洗板替代部分冷轧板和热轧板,正成为一种趋势。

国内在一些轿车上如一汽捷达、奥迪系列、马自达6等车型正逐步应用热轧酸洗板,但在卡车上批量应用酸洗板尚属空白,而这些轿车应用的热轧酸洗板大部分为进口材料,2008年以前由于国内需求少,国内专业酸洗板生产线也比较少,产量较低。随着汽车、家电等行业对酸洗板需求的增加,国内一些大型钢厂相继建成投产了热轧酸洗板生产线,来满足不断增长的市场需求。

一汽解放系列卡车白车身在钢板选材上,依旧采用传统选材方案,以低碳冷轧板为主提高白车身的结构强度,仍主要采用增加板材厚度的手段。卡车白车身由各个总成通过焊接组装而成,因各部件承载、功能不同,对材料要求也不同。根据车身结构设计要求,为了达到节能、降重、降成本的目的,研究应用热轧酸洗板用来制造车身梁类等骨架件,既提高强度、加强安全性,又降低了成本。使整个白车身材料得到优选设计,从而达到实现提高卡车白车身的结构强度、降低成本的目的。

酸洗板研究和应用的预期目标

技术目标是在批量生产的前提条件下,冲压件废品率不高于千分之三。材料强度比低碳冷轧板提高15%~20%左右,伸长率达到零件成形要求,零件涂漆质量达到产品要求。

经济目标是现有车型部分零件实现酸洗板生产,每吨价格便宜300~500元,实现降成本目标。

研究思路和解决办法

根据目前本厂的现有条件,相关研究思路包括:分析产品结构、冲压工艺性和目前使用的材料特点,选择部分结构件作为研究和应用目标;选择相应酸洗板材料牌号替代原有牌号,通过一系列材料试验和工艺试验,验证材料技术指标和工艺适应性;选择零件的品种主要是现有车型驾驶室地板上1.5~3mm厚的梁类零件和保险杠、大灯支架等。

重点研究和解决的问题,包括:

⑴确定预计采用热轧酸洗板材料的机械性能及化学成分,进行成分优化并制定技术条件要求。

⑵研究零件的冲压性能与成形极限FLD曲线的关系。成形极限图(FLD)表示金属板材在各种应变比时所能承受的极限应变,试验方法是在板料试件表面预先印制一定形式的密集网格,对试件进行一定应变路径变形至失稳或将发生破裂,判断测量失稳和破裂网格的最大主应变和最小主应变,通过其应变比分析应变变形所处的区域。成形极限是判断和评价板材成形性的最为简单和直观的方法,是解决板材冲压成形问题的一个非常有效的工具。

⑶进行普通冷轧板和热轧酸洗板疲劳对比试验。

⑷建立CAE模拟平台,根据零件变形特点分类,对变形比较大、成形复杂的零件进行模拟分析,确认零件使用酸洗板的可成形性。

⑸利用模拟成形试验结果,初步确定试验零件品种,指导小批量生产。

⑹与钢厂合作,小批量订货,进行小批量工艺试验和试生产。

⑺达到现有车型部分梁类零件的批量生产。

具体材料试验和工艺试验情况

材料

材料试验与钢厂、技术中心和高校联合进行。

⑴金属板材的研发和优选。与钢厂合作,需要对钢板的工艺进行一定的改进,具体包括:在常规生产工艺的基础上,适当提高Mn和Als的含量,材料成分设计及检测见表1;在精炼和轧制过程中,采取特殊工艺保证得到稳定均匀晶粒组织结构;板卷进行热轧平整和酸洗后平整,平整采用恒延伸模式,保证板材板形质量的同时,更好地消除板材残余应力,同时得到较好的成形性能。经过优选后,拟采用热轧酸洗板BRC1、BRC2、SPHC-RS、SPHD-RS、SPHE-RS等牌号的钢板替代部分普通冷轧板ST13、ST14。

⑵材料试验结果分析。

①力学性能测试。通过对不同批次不同厚度的样品进行各种力学性能参数的检测,从其力学数据来看,热轧酸洗板屈服强度和抗拉强度均高于普通冷轧板,伸长率均大于35%,可以替代冷轧板。

表1 材料成分设计及检测

②模拟成形试验。

板料的扩孔试验结果见表2。杯突试验是试样尺寸选取90mm×500mm,压边力设定值10kN,试验速度10mm/min,凸模钢球直径φ为20mm。表3是1#样板杯突试验结果,板厚为1.5mm,试验方法按GB 4156,表4是2#样板杯突试验结果,板厚为2.0mm,试验方法按GB 4156。扩孔试验以及杯突试验的数据均证明,热轧板材料具有良好的成形性能,能够满足冲压件的加工需求。

表2 板料的扩孔试验结果

表3 1#样板杯突试验结果

表4 2#样板杯突试验结果

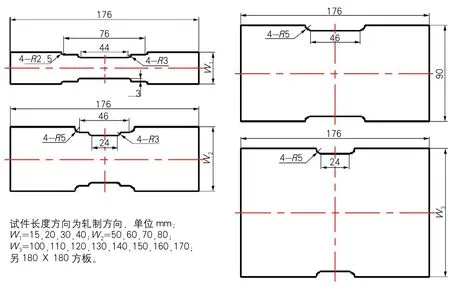

图1 加工试样尺寸

成形性能试验。对于成形极限图,按照GB/T 15825.8-1995《金属薄板成形性能与试验方法 成形极限图(FLD)试验》的技术要求,将板料按图1所示的尺寸加工成所需的成形极限试验试样,在BHB-80通用板材成形性能试验机上进行,凸模速度为20mm/min,压边力为80kN,成形极限试验件如图2所示,不同牌号的成形极限值见图3。成形性能分析结果:SPHD-RS热轧酸洗板成形性能优于ST13,BRC1热轧酸洗板成形性能与冷轧板ST14相当。

拉伸疲劳试验,按照GB/T 228-2002金属材料室温拉伸试验方法进行,通过30万次疲劳试验对应的应力水平对比,热轧酸洗板的应力水平高于普通冷轧板。

图2 成形极限试验件

图3 FLD曲线

零件的选择及工艺试验

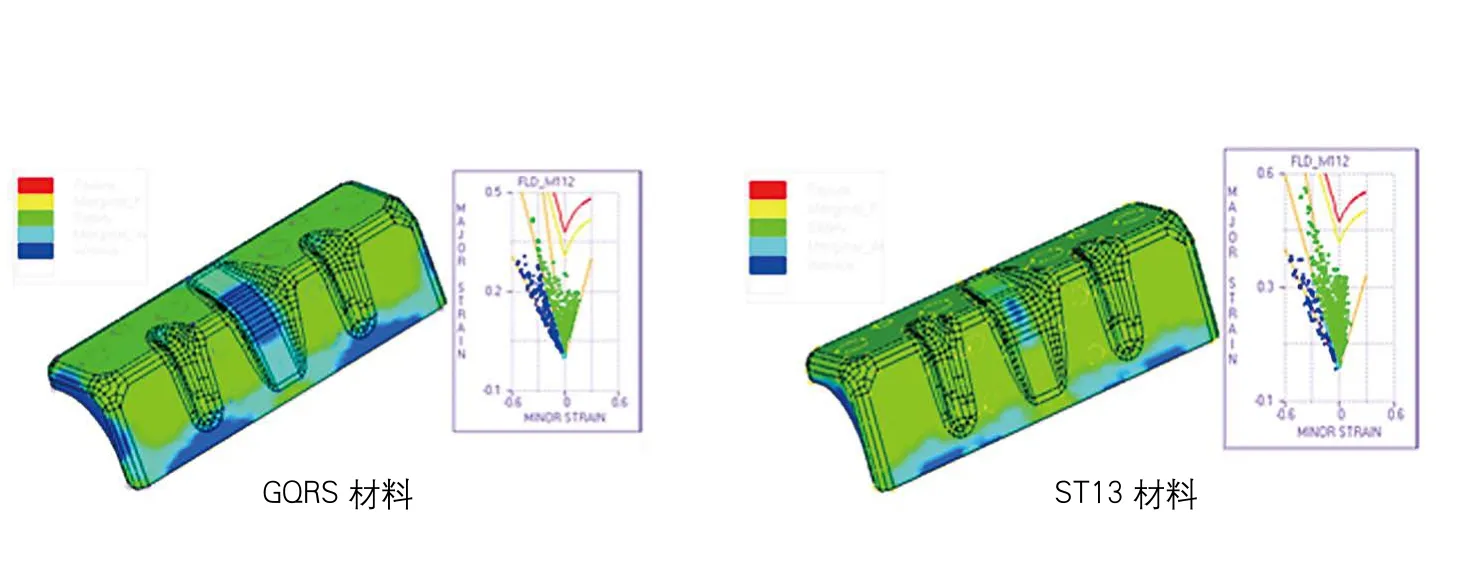

卡车驾驶室中因各部件承载、功能、位置的不同,对材料的要求也不同。热轧酸洗板具有较好的表面质量、厚度公差、加工性能,同时试验数据也表明,研发的热轧酸洗板在保证成形性的同时,强度也有提高。在理论上,热轧酸洗板是完全可以满足普通梁类及加强板类零件对材料的要求。本厂重点选择了现生产车型中地板梁、保险杠、加强支架等零件进行工艺试验,对成形较复杂的零件提前做了CAE模拟分析,见图4。分别进行了冲压、焊接和涂装的现场工艺试验,冲压主要是验证成形性和对模具的适应性,焊装主要验证焊接性能及对焊接参数的影响,涂装主要验证涂漆质量和漆后表面质量是否有明显变化,特别是保险杠零件属外部零件,不能出现明显的区别与变化。对于冲压进行了多轮试验,为保证不影响正常生产,原则上是对原有工艺和模具不做大的改动。对焊装和涂装的试验结果表明,酸洗板对焊装没有明显影响,酸洗板表面的涂油油膜完全能在涂装前处理洗掉,对涂装质量同样没有影响。对于外表面件保险杠,也与冷板件漆后状态进行了相应的比较,没有明显区别,可以接受。

图4 CAE模拟分析结果对比

酸洗板应用情况

综合材料检验试验和工艺试验结果,总的情况是酸洗板较冷轧板强度指标好,塑性较冷轧板稍差,表面质量也不如冷轧板,不同厂家材料表现出的性能和特点也不一样。但总的来说,酸洗板完全可以用来冲制成形不是很复杂的横梁、支架等内部零件。前期工艺试验情况良好的零件都已投入批量生产,共有零件30种,每年可降成本约200万元。

经验分享及遗留问题

经验分享

用热轧酸洗板替代部分普通冷轧板,可以有效降低成本。材料开发应用方面,要加强与技术中心、钢厂和科研院校的合作,充分利用各方面的有利资源,缩短试制周期,提高工作效果和效率。本试验借助计算机辅助工程(CAE)分析手段,对所设计的零件在计算机上模拟板料冲压成形的全过程,判断产品设计和冲压工艺方案的合理性,显著地减少试模次数,缩短新产品开发周期,并降低开发成本。

遗留问题

目前所生产的以热带冷的零件都是生产中的零件,模具和工艺都是在冷轧板情况下进行调试和稳定生产,第一批只投产了试验效果很好的零件,但因为模具状态不好影响试验效果,有个别成形性复杂的零件出现了轻微裂纹和缩颈现象,为了不引起零件质量的波动,今后将会进一步完善冲压工艺和模具状态,逐步实现这部分冲压件的以热带冷。

结束语

目前的工作,仅限于现有产品的替代,今后应该进一步加强与技术中心产品设计人员的合作。在新车型设计中,确定使用热轧酸洗板零件品种,降低整车重量,同时冲压件从开始准备时就采用酸洗板,更有利于零件的质量和工艺的稳定。