压裂泵泵头体失效分析

韩 栋,修吉平,李佳玲,刘 琼,张 伦

(1.华中科技大学材料科学与工程学院,武汉430074;2.江汉油田第四石油机械厂,湖北荆州434000)

0 引言

随着我国石油、天然气需求的高速增长,对开发难度较大的深井、超深井油气田、低渗透油田及煤层气田的开发已成为国家能源开发的战略之一。目前,我国油田的平均采收率在30%左右,而世界先进国家已达到50%~70%。压裂作业技术是油气田稳产增产的重要措施,经过压裂作业的油气井的产量可增加几倍至几十倍[1]。目前,制约提高我国资源利用率、确保油田持续稳产关键问题是现有的国产压裂装备的作业能力偏低,在低渗透油气田及深井油井的作业效果较差,往往在未达使用寿命时就发生失效,近年来在全国各地油田使用的国产压裂泵已有多起类似的泵头体开裂失效发生。这些失效现象严重影响了我国在深井超深井油气田、低渗透油田及煤层气田开发效率,因而探究其失效机理,改进压裂泵泵头体的设计已成为一个十分紧迫的问题。

本研究针对某油田作业的压裂泵发生泵头体交变腔开裂现象,采用金属构件失效分析的方法和步骤,从压裂泵泵头体裂纹位置、力学性能及成分分析、宏观形貌、断口分析、有限元分析等方面对该典型失效件进行研究,以明确其失效性质及原因,并提出改进方法与措施。

1 压裂泵泵头体及失效情况

压裂泵为三缸高压压裂泵,泵头体的尺寸为946 mm×580 mm×495 mm,该泵头体材料为Cr-Ni-Mo特级优质合金钢,经锻造、锻后热处理、粗加工、调质处理后,最后进行精加工。泵头体的实际工作最高压力为105 MPa,工作时泵头体内腔承受交变应力,工作介质为水、砂子和酸化介质,其中,酸化介质中含有质量分数为20%的HCl。

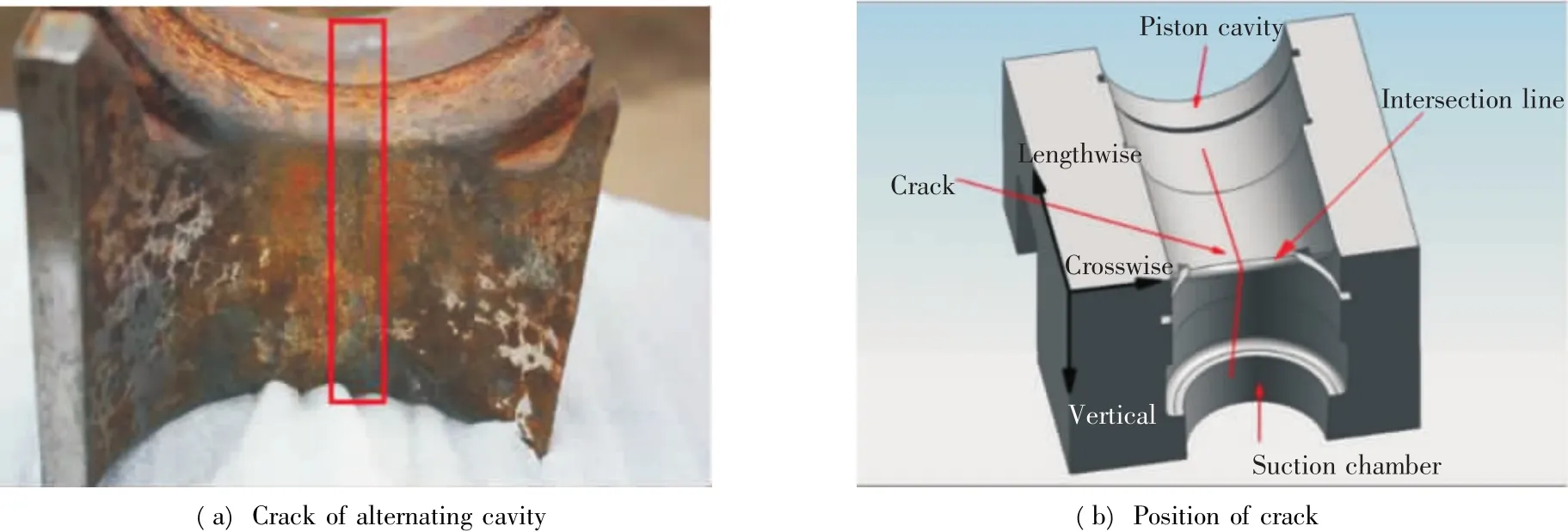

图1 裂纹及其位置示意图Fig.1 Diagram of crack and its position

该泵在投入使用132 h后发现刺漏。分解泵头体后经宏观检查发现柱塞腔及吸入腔裂纹贯穿,腔体内表面锈蚀严重,裂纹总长约260 mm,见图1a中的矩形框,裂纹与泵头体位置关系如图1b所示。

2 试验过程与结果

2.1 化学成分、探伤分析及力学性能试验

泵头体材料采用优质合金钢,成型工艺复杂,为排除由于泵头体材质以及成型工艺等本身的缺陷而导致泵头体失效的可能,对泵头体的材质以及力学性能进行了测试[2]。

1)化学成分分析。在泵头体不同位置截取试样进行化学成分分析,证明符合该优质合金钢国家标准成分要求范围。

2)探伤分析与夹杂物评级。超声波探伤执行标准为JB/T5000.15—2007中的I级,探伤报告结果为合格,高、低倍组织检查结果符合协议要求,塑性夹杂物和脆性夹杂物各不超过1.0级。

3)力学性能测试。用线切割在实验样品中切出横向、纵向、竖直3个方向的方料(图1b),共30根。将方料加工成国家标准要求的规格,进行力学性能测试,其中拉伸和冲击试样每个方向各5根。力学性能测试结果见表1。

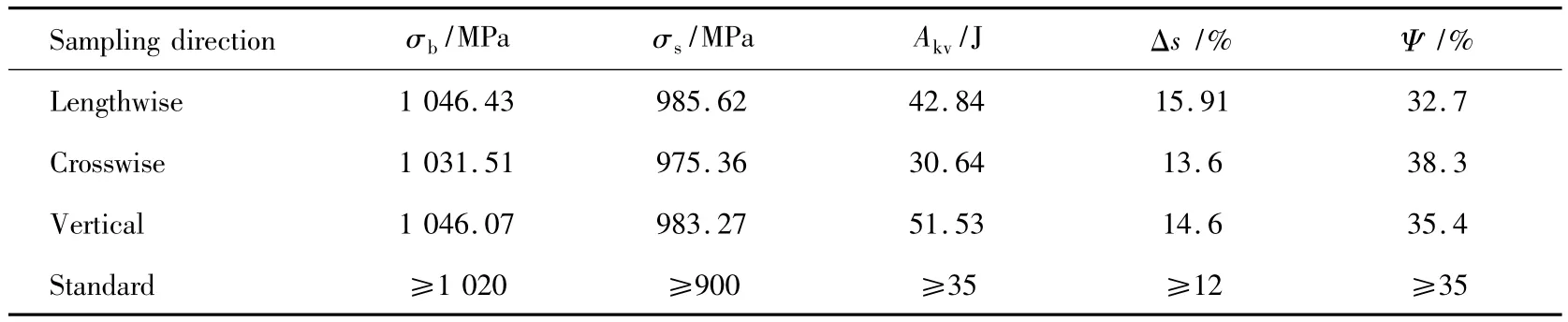

表1 力学性能测试结果Table 1 Results of mechanical properties test

从力学性能测试的结果可以看出,各方向的抗拉强度均符合设计要求,但是横向的冲击韧性值偏低,该方向的组织可能为垂直纤维方向。

对泵头体材料基体及交变腔断口面的硬度进行了测量,统计测量结果表明整个测试面的硬度值分布比较一致,平均值大约为32 HRC,说明热处理质量比较理想。

从以上数据可知,泵头体的材质及力学性能基本符合设计要求。

2.2 裂纹及断口形貌分析

截取柱塞孔第一腔上半部分进行检验,观察发现柱塞腔与吸入腔裂纹贯穿,腔体内表面锈蚀严重,表层易剥落,裂纹总长约260 mm,宽度在显微镜下显示为10~30 μm,最宽位置为两腔相贯线处,达300 μm。经过分解样品后发现裂纹已经由柱塞腔和排出腔的相贯处扩展到动力端支撑肋板处,三角形的肋板下端几乎完全断裂,距离排出腔内表面的深度约90 mm。

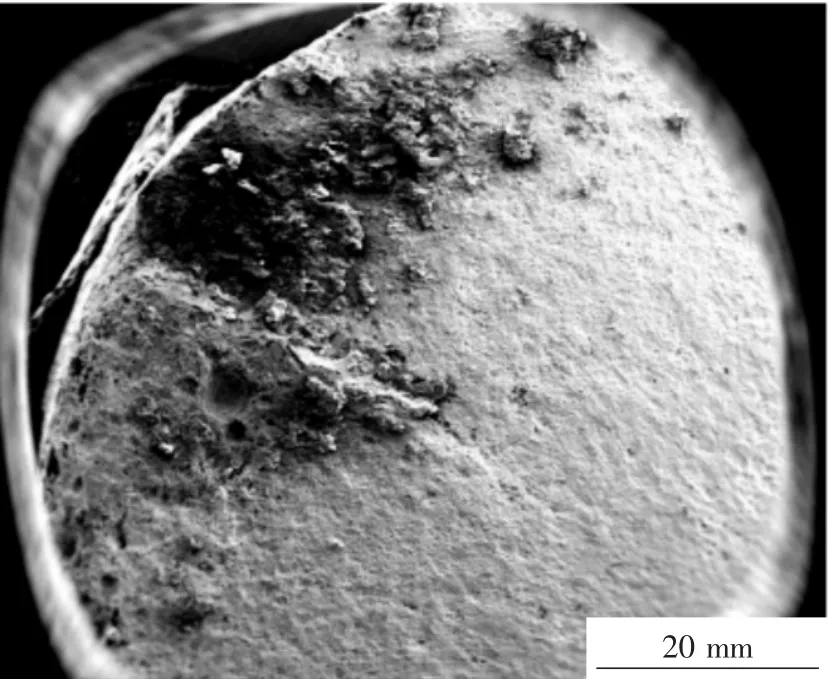

将柱塞腔与排出腔的贯穿裂纹打开后观察断口发现整个断口基本平整,由于结构原因,小部分区域有明显的塑性变形。整个断面布满了腐蚀坑,部分腐蚀坑内有黄绿色腐蚀产物被铁锈包围,紧临两腔体表面处腐蚀坑比较密集而且氧化较严重(图2),由此可初步判断出裂纹源应位于柱塞腔与排出腔的相贯处。在该断面的左下部存在明显疲劳弧线,并向远离相贯线的方向扩展,且疲劳弧线的圆心指向两腔的相贯线处;对相贯线部位放大观察,同样可见扩展方向一致疲劳弧线,扩展方向如图中黑色箭头所示。裂纹扩展明显偏向第一腔外侧,该侧壁厚较薄,属于强度薄弱部位。

图2 断口宏观形貌Fig.2 Appearance of fracture surface

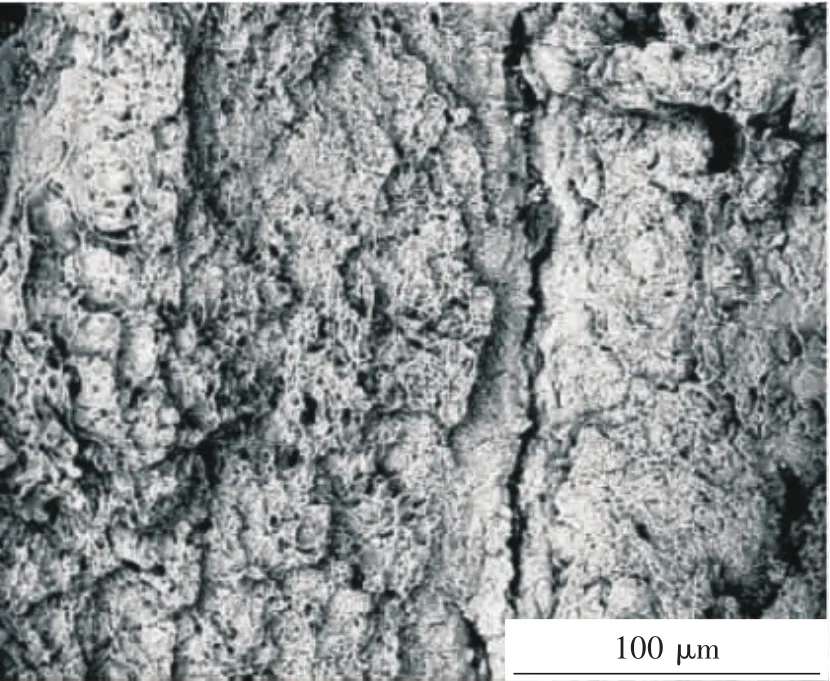

通过环境扫描电子显微镜观察交变腔的相贯线部位,发现有撕裂台阶面与多处微裂纹,裂口尖端有细小裂纹延伸。这说明过渡圆弧处不只存在一条大的周向主裂纹,同时伴有多处裂口及细小裂纹,这些裂口和裂纹在工作载荷下均有可能扩展[3](图 3)。

图3 相贯线处断口形貌Fig.3 Appearance of the fracture surface near the intersecting line

综上所述,初步推测裂纹起源于交变腔的相贯线处,并垂直于腔厚度由腔内表面向外表面扩展,同时偏向薄壁方向。

在光学显微镜下直接观察裂纹,为了保护断口,并未清理试样,因此,没有观察到明显的失效特征,但可在观察到裂纹中明显被填充满颗粒物,可能是残留的工作介质和腐蚀产物。

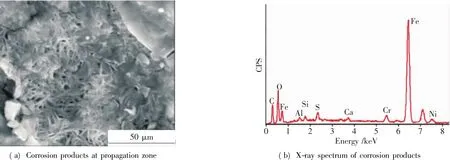

在打开的断口中,从相贯线处到裂纹前端区域分别取样品进行环境扫描电镜分析。靠近相贯线处的断口形貌如图4a所示,该区域具有明显的龟裂状的腐蚀产物,形似干结的泥土形成的裂纹,俗称为泥状花样,通过X射线能谱仪分析其成分,得知腐蚀产物主要为氧化产物,同时含有少量的Al和Si元素(图4b),其中含有少量的Al和Si元素可能是砂粒或灰尘进入断口区所致。

由于断口上腐蚀产物多,为了进一步研究其断口特征,将断口在超声波清洗仪上用丙酮清洗,再进行观察后发现扩展区仍然有大量的腐蚀产物,有些部位的腐蚀产物呈针状(图5a),其成分的能谱分析结果如图5b所示,显示腐蚀产物主要为氧化物。此外,扩展区还可见平行的裂纹以及撕裂层,可能是在交变应力作用下产生的(图6)。

图4 裂纹源区断口形貌及其能谱图Fig.4 Source zone of the fracture surface and its X-ray spectrum

图5 扩展区形成的针状腐蚀产物及其能谱分析Fig.5 Appearance of corrosion products at propagation zone and its X-ray spectrum

图6 扩展区的断口形貌Fig.6 Appearance of propagation zone

快速断裂区的断口形貌如图7所示,其中图7 a中部区域具有明显的沿晶断裂特征,左下和右下区域还有撕裂棱特征[5]。图7b中左下区域可观察到成排的狭长的韧窝带,该特征往往是由于最后断裂的扩展速率很大时,疲劳条带受拉应力分离所形成[6]。

根据以上对裂纹形貌的分析可知:断口在宏观上锈蚀严重且可见疲劳弧线,是典型的疲劳特征;微观上裂纹源区与扩展区具有腐蚀产物和腐蚀特征,裂纹快速扩展区则有沿晶断裂和韧窝带特征;可能由于强腐蚀介质的作用,并未观察到微观的疲劳辉纹。

2.3 金相检验

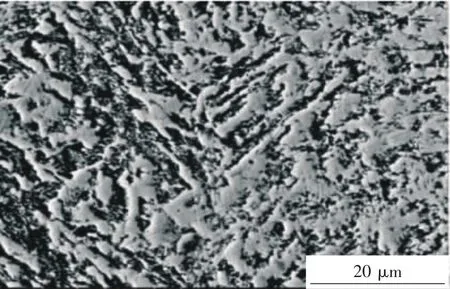

从断口取样,经质量分数为4%的硝酸酒精溶液腐蚀后,在环境扫描电镜下观察金相组织,结果见图8。与典型钢铁金相图谱[4]对比,图中金相组织为回火索氏体组织,符合组织的技术要求,而且多处的取样的结果比较一致,组织成分均匀,进一步说明该材料的热处理质量比较理想。

3 分析与讨论

3.1 有限元分析

三缸泵头体可以简化为单缸受内压的力学模型[7]。根据单缸的对称性,取单缸的1/4作为分析对象,采用8节点solid185单元,整个结构网格划分(图9)。该泵头体使用中的最大工作压力为105 MPa,加载时各腔的压力均垂直于内表面。泵头体的动力端是固定在压裂车上,所以模型底部x、y、z方向上都没有位移。又根据对称性条件可知:xoz平面上不允许有y方向的位移。材料的弹性模量取值为206 GPa,泊松比取0.3。

图7 快速断裂区的断口形貌Fig.7 Appearance of fast fracture zone

图8 断口金相组织及形貌Fig.8 Metallographic structure near fracture surface

图9 泵头体的有限元模型Fig.9 FAE model of the pump head

求解结果如图10所示,泵头体节点最大等效应力出现在泵头体的吸入腔和柱塞腔相贯部位,且拐角处应力值最大,值为958 MPa,已经接近材料的强度极限;因此,存在很大的安全隐患。由此可以进一步确定裂纹源区位于吸入腔与柱塞腔的相贯处。石敏等[8]采用有限元分析了自增强压裂泵泵头体的疲劳寿命,其研究结果也表明泵头体的疲劳寿命决定于相贯线。

图10 泵头体的应力云图Fig.10 Stress pattern of the pump head

3.2 裂纹产生和扩展机理分析

压裂泵开裂失效的过程比较复杂,受很多因素的影响,综合以上观察与试验结果,可推测其发展过程大致为以下几个阶段:

1)裂纹萌生阶段。压裂泵工作条件恶劣,不仅承受着平均高达70 MPa的交变载荷作用,而且还承受着包含水泥、砂子和酸化介质的高压流体对其的磨损和冲蚀。由宏观观察和等效力学模型计算的结果可知,压裂泵工作时在交变腔的相贯线处应力值最大,接近材料的强度极限,先形成缺陷,缺陷在交变应力的作用下形成微裂纹。

`2)微裂纹扩展阶段。在柱塞腔与吸入腔的相贯线处,逐渐产生很多微小裂纹,进一步出现应力集中并开始扩展,并与邻近较大裂纹合并产生撕裂台阶,导致裂纹的加速扩展。由于裂纹源处所受的应力垂直于该处的纤维组织方向,所以裂纹易于沿着纤维组织方向扩展,从而逐渐发展成宏观裂纹。

3)宏观裂纹扩展阶段。随着宏观裂纹的形成,有沙粒和盐酸的工作介质会进入裂纹扩展断面,由于它们的楔入效应,在裂纹扩展过程中会增加应力集中和应力腐蚀程度,加速裂纹的扩展。主裂纹起裂后,较平直地向内部扩展,同时偏向薄弱的外壁方向,剩余壁厚愈来愈薄,当裂纹扩展至临界尺寸时,产生失稳扩展而很快使设备失效。

综上所述,该压裂泵的失效具有以下特征:工作时承受交变应力、断口宏观上具有疲劳弧线、微观上具有腐蚀特征形貌。依据腐蚀疲劳判据,认为其主要失效模式为腐蚀疲劳失效。腐蚀介质和交变应力的共同作用加速了腐蚀过程,而腐蚀作用又加速了疲劳过程,腐蚀和疲劳交互作用导致该压裂泵疲劳寿命显著降低,以至于在投入使用仅132 h后就失效。

3.3 改进措施

为有效延长压裂泵的正常工作时间,建议采取以下改进措施:

1)高硬度材料的应力集中敏感性较高,应适当调整泵头体的内部结构,比如增大交变腔相贯线的圆弧倒角,使过渡更为圆滑,以减小应力集中系数;

2)裂纹易于沿纤维组织的方向扩展,在锻造或机加时应考虑纤维组织方向与泵头体交变腔的受力方向的影响,有助于延长泵头体使用寿命;

3)增加泵头体薄弱方向的厚度,改善泵头体材料承受的张力;

4)对工作介质的原砂进行氢氟酸钝化处理,降低对泵头体内腔的冲击,延缓裂纹产生;

5)在交变腔采用内套特殊材料(如单相不锈钢、特种工程塑料等),可阻止腐蚀介质与泵头体基体材料的接触,从而避免基体材料发生应力腐蚀[9]。

4 结论

1)该压裂泵泵头体相贯线处在工作时所受应力值接近材料的强度极限,为裂纹产生源;

2)该压裂泵泵头体的失效机理主要是腐蚀疲劳失效,在交变载荷和腐蚀性介质交互作用下形成裂纹并扩展,从而失效;

3)应当从腐蚀条件、设计考虑、材料选择及表面防护等方面,采取疲劳腐蚀防护措施。

[1]郑军卫,张志强.提高原油采收率:从源头节约石油资源的有效途径[EB/OL].[2007 -01 -24].http://news.sciencenet.cn/html/shownews.aspx?id=2300.

[2]周永欣,吕振林,张敏,等.30CrMo钢泵体开裂失效分析[J].机械工程材料,2004,28(9):52-54.

[3]廖景娱,刘正义.金属构件失效分析[M].北京:化学工业出版社,2007:106-107.

[4]任颂赞,张静江,陈质如.钢铁金相图谱[M].上海:上海科技文献出版社,2003:175-178.

[5]熊纯,何卫峰,王学德,等.发动机作动筒裂纹分析[J].失效分析与预防,2010,5(3):164 -167.

[6]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:291-293.

[7]黄天成,吕伦,袁新梅.柱塞泵泵头体应力集中及疲劳寿命分析[J].机械设计与制造,2008(12):193-194.

[8]石敏,周后俊,孙玉龙.自增强压裂泵泵头体有限元分析及疲劳寿命评估[J].石油和化工设备,2009(12):21-23.

[9]刘慧杰,刘慧民,邵军.化工设备的疲劳腐蚀及防护措施[J].化工设计通讯,2007,33(4):40 -42.