在役石油平台用压力容器超声导波检测

支紫矞,赵 胜,葛建明,张路根,刘伟成,周秋英

(1.江西省锅炉压力容器检验检测研究院南昌分院,南昌330006;2.江西省锅炉压力容器检验检测研究院,南昌330029)

0 引言

在海洋石油开采平台,有相当数量容器是80年代末、90年代初投入使用的,内部介质含有原油、海水、CO2、H2S、O2、泥沙等,容易造成罐体无硫(CO2)腐蚀、酸(H2S)腐蚀及冲蚀,焊缝区域容易产生电化学腐蚀。由于海洋平台的特殊环境和石油开采的不间断性等因素,用户迫切希望在不停车状况下快速检测在役压力容器罐体腐蚀状况,加上许多容器外壁覆有保温层,用户希望尽量少破坏保温层检测,使得常规无损检测技术无法满足要求[1]。超声导波技术具有一次检测覆盖范围大、检测效率高和可检测整个罐壁等优点,结合常规检测方法复核可精确测定罐体腐蚀部位和大小,在压力容器快速和性能评价方面受到极大关注。对压力容器进行了在役超声导波检测,介绍了超声导波的探头设计、试验测试和现场检测应用,为同类产品的在役检测提供参考。

1 超声导波换能器

导波是一种由于介质边界存在而产生的机械波[2],它的传播受制于介质的几何边界形状,且其具有频散特性,传播速率受到导波的频率、介质的几何形状和尺寸大小的影响,如在管子中,导波以纵波、扭转波和弯曲波等多种波型存在[3]。因此,通常需要根据被检工件来设计和选择适当的超声导波换能器。

在板中,导波以兰姆波和SH波2种波型存在[4](图1)。针对在役压力容器的特点,设计了专门的导波检测换能器产生和接受导波。

图1 板中导波传播方式Fig.1 Mode of guided wave transmission in tested plank

换能器的技术指标主要是晶片材料、尺寸、频率和超声波入射角[5]。晶片材料一般采用压电陶瓷晶片,晶片尺寸选取除了应考虑压力容器几何尺寸、壁厚和一次检测长度等因素外,还要满足一次波探伤有足够灵敏度、小缺陷不漏检,同时还应避开近场的干扰区。频率在很大程度上决定了超声检测的探测分辨率,在压力容器的单探头超声导波检测中,需要重点考虑的是检测灵敏度和一次检测长度,为降低衰减,需选用较低频率的晶片,一般 1 ~1.5 MHz较为合适[6]。在此选用23 mm×28 mm,1.5 MHz的压电陶瓷晶片。

换能器的超声波入射角的选择非常关键。因为在板中,导波是以兰姆波和SH波2种波型存在的,所以,压力容器的单探头导波检测可参照板材的兰姆波检测,故入射角的选择可依据兰姆波的激励角曲线。图2为壁厚5 mm钢板的理论激励角曲线。

图2 壁厚5 mm钢板的理论激励角曲线Fig.2 Theoretical drive curves of steel plank with the thickness of 5 mm

探头频率 f=1.5 MHz,壁厚 d=5 mm,根据图2兰姆波激励角曲线,当fd=7.5时,要激励出A0模式导波,则激励角范围为50°~55°,设计出几种入射角,即 51.2°、52.2°、53.2°、54.5°、55.7°。经过对5种入射角探头的测试,可以得出当入射角为53.2°时,检测效果最好,最后确定探头入射角α=53°。由于探头要置于压力容器外壁,要求探头与压力容器接触部分要相匹配,这样能达到最好的耦合效果。在实际设计时,可通过仿真计算,以帮助获取最佳耦合效果。

2 检测仪器设备及参数

采用ISONIC2005型智能超声检测系统,检测换能器为自制的角束导波斜探头1.5P23×28(入射角53°),耦合剂为黄油,检测灵敏度为φ6 mm×1.25 mm+10 dB。

3 检测试块及试块检测结果

检测试样长度1 400 mm,宽度为600 mm,钢板厚度5 mm,试样材质为低合金高强钢。在板状试样宽度方向中心位置,距一端400 mm处加工一个φ6 mm×1.25 mm平底孔。试样的照片和尺寸如图3所示。

图4是来自采用自制探头测得的φ6 mm平底孔典型脉冲反射回波信号,在闸门内的波形为不同距离处φ6 mm平底孔反射波,右侧100%波高的波形为试样端部反射波。当自制换能器距φ6 mm平底孔位置为1 000 mm,增益值读数为84 dB时,缺陷波幅达到满屏刻度80%波高。

图3 检测试块照片及尺寸Fig.3 Apperance and dimension of tested sample

图4 换能器距离缺陷1 000 mm时的反射波Fig.4 Reflective wave from transducer 1 000 mm away from defect

试验结果可以清晰地看出,钢板中缺陷的反射回波信号随着探头与缺陷距离的增加,缺陷回波在时间轴的水平位置后移,且缺陷回波信号的幅度减小。利用自制探头可实现导波的激励和接收,能够有效检测距探头1000 mm处的φ6 mm×1.25 mm的平底孔信号。

4 现场检测

某海洋石油开采平台有一台油水分离器,介质为油水混合物,少量天然气及H2S等,罐体材质为16 MnR。罐体外壁包覆保温层,保温状况良好,罐体温度约70℃,用户要求在不停车情况下对罐体腐蚀情况进行导波检测。

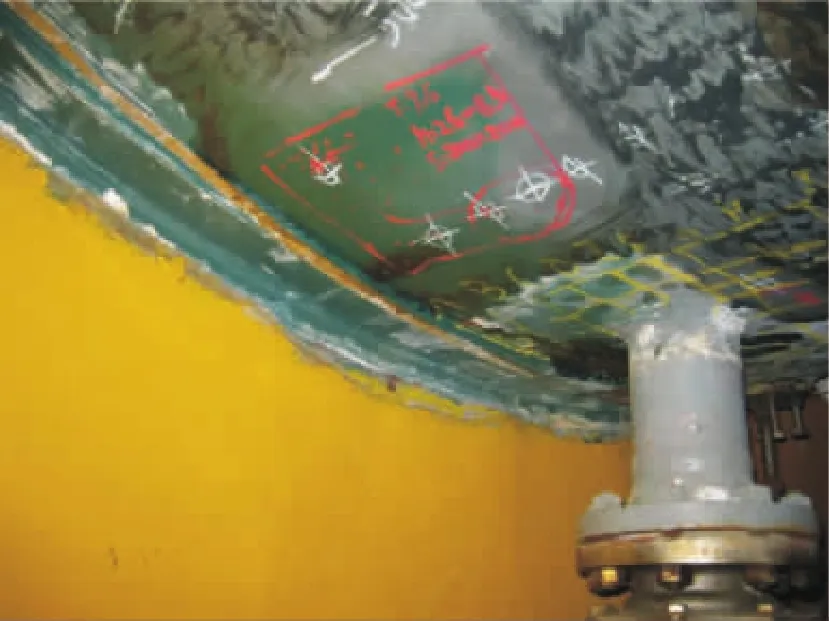

考虑容器表面漆层及内部介质对声波的衰减,一次检测长度定为500 mm,沿罐体周向、轴向均间隔1000 mm拆除保温,拆除宽度使探头能够沿罐体周向、轴向进行扫查,发现有效信号部位,再拆除该部位保温后采用常规超声方法进行复核。罐体底部鞍座附近导波检出的缺陷区域见图5,以白色十字星标志表示,图中红色点状标记为超声测厚复核腐蚀类缺陷部位,面积为200 mm×200 mm,此区域最薄处剩余壁厚为2.69 mm(罐体名义壁厚10 mm)。

图5 油水分离器出现缺陷的部位Fig.5 Region with defect in the oil water separator

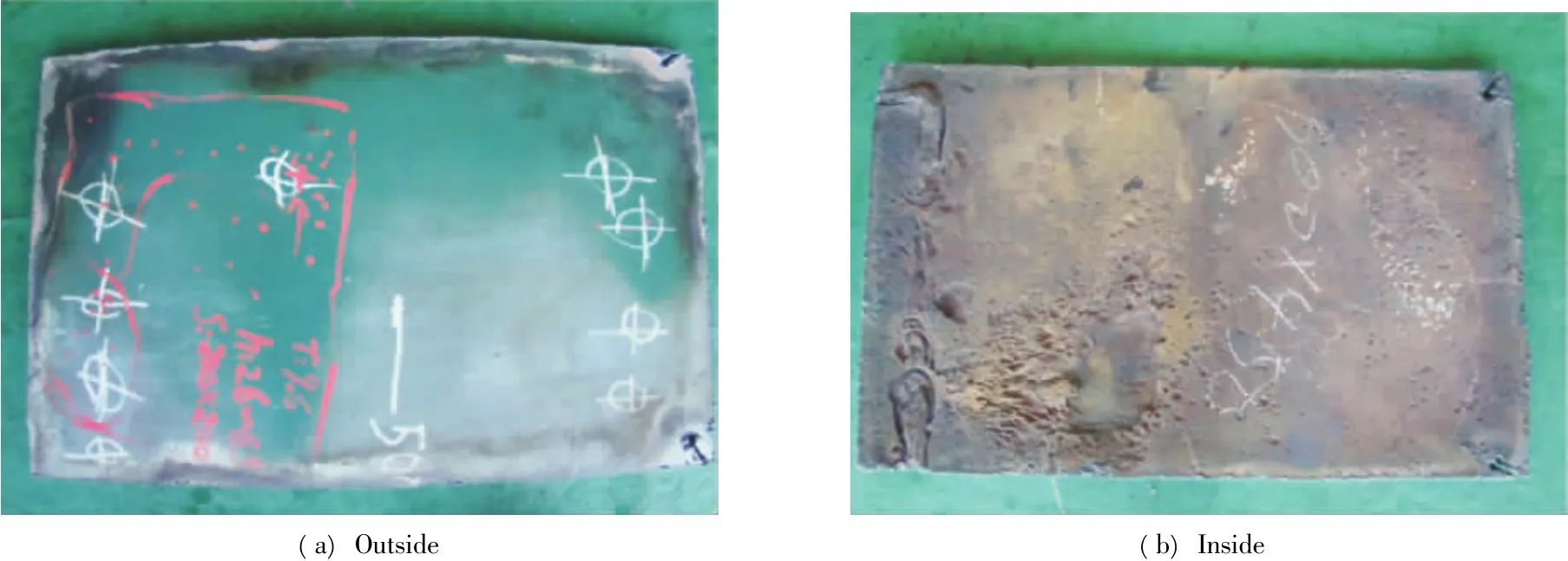

导波检测结果如图6所示。图7是从该区域切下的试样,从图中可以看出,实际腐蚀情况与导波检测情况完全相符。

图6 缺陷部位导波检测图Fig.6 Guided wave testing graph of the region with defect

5 结束语

图7 分离器上的缺陷区域Fig.7 Region with defect from the oil water separator

超声导波检测方法为在役压力容器提供了一种有效的缺陷检测方法,单探头超声导波技术结合常规检测方法可实现在役压力容器腐蚀类缺陷的快速检测。采用的方法为利用导波对整个罐体进行扫查,确定重点检测区域,再采用其他方法对重点区域进行复核,确定金属损伤的大小和剩余壁厚。

检测试验和现场检测应用结果表明,设计和选择适当的超声换能器对导波检测非常重要,检测结果表明,采用ISONIC2005型智能超声检测系统,导波换能器1.5P23×28(入射角 53°),耦合剂为黄油,检测灵敏度为φ6 mm×1.25 mm+10 dB,在检测试块上一次探测距离长度不大于100 mm,在实际石油平台油水分离器上,局部清除包覆层,检测温度70℃,在线进行检测,一次探测距离长度不大于500 mm,可以有效检测内外壁腐蚀类缺陷,且腐蚀减薄的厚度可以较准确测量。

[1]韩兵.压力容器无损探伤检测影响因素分析[J].石油与化工设备,2010,13(11):36 -37.

[2]Rose J L.固体中的超声波[M].何存富,吴斌,王秀彦,译.北京:北京科学出版社出版,2004:27.

[3]Fletcher S,Lowe M J S,Ratassepp M,et al.Detection of axial cracks in pipes using focused guided waves[J].Journal of Nondestruct Evaluation,2012,31(1):56–64.

[4]他得安,刘镇清,田光春.超声导波在管材中的传播特性[J].声学技术,2001,20(3):131-134.

[5]张路根,胡智,刘伟成,等.管道的超声导波检测试验[J].无损检测,2010,32(6):420 -423.

[6]他得安,王威琪,汪源源,等.管道导波检测中激发频率的选择及灵敏度分析[J].无损检测,2005,27(2):83-86.