热障涂层体系界面屈曲破坏实验测试研究

毛卫国,苏 鹏,张 瑜,周 孟,吴多锦

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌330063;2.湘潭大学材料与光电物理学院,低维材料及其应用技术教育部重点实验室,湖南湘潭411105)

0 引言

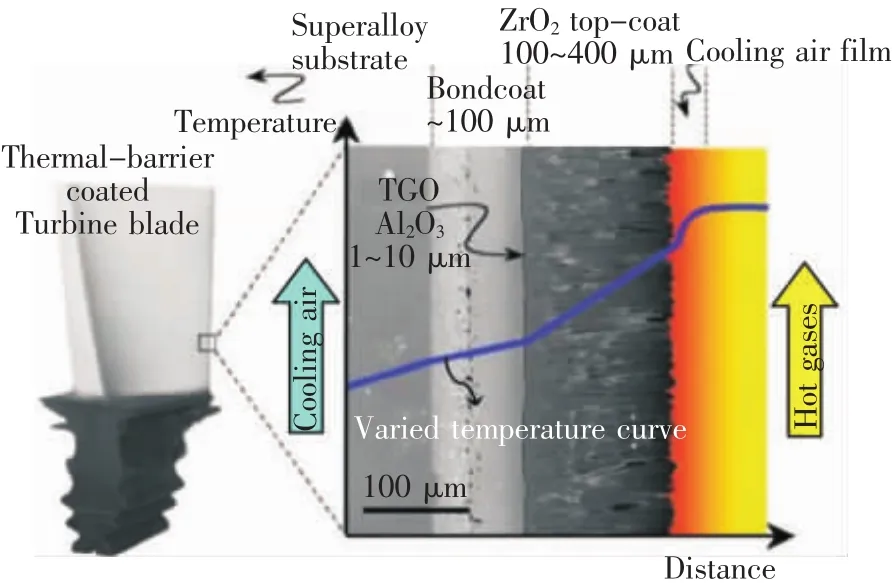

近年来,随着航空燃气涡轮发动机向高流量比、高推重比、高进口温度方向发展,燃烧室中的燃气温度不断提高,具有良好的隔热效果与高温抗氧化性能的热障涂层材料得到了广泛的应用[1]。热障涂层材料体系可降低高温部件(尤其是涡轮叶片)的工作温度,减弱其受高温腐蚀和高温氧化的影响,进而提高了航空发动机燃气温度和热效率,明显延长了高温部件的使用寿命[2]。热障涂层体系是一个典型的多层复合系统,一般包括4层材料:耐高温镍基合金基底(Nisuperalloy Substrate)、过渡层(NiCrAlY)、热生长氧化层(Thermally Grown Oxide,TGO)和陶瓷涂层(含质量分数为8%Y2O3的ZrO2,8YSZ),如图1 所示[1]。

图1 热障涂层系统微观界面结构示意图[1]Fig.1 Schematic illustration of interface microstructure of thermal barrier coating system [1]

然而,在实际服役环境中,由于材料参数不匹配、高温氧化、高温冲蚀、高温烧结等因素的影响,热障陶瓷涂层与金属基底之间的界面失效和开裂剥落一直是限制该技术广泛应用的瓶颈问题[1],其中,不断积累的压缩应力导致涂层界面屈曲失效是热障涂层体系主要的破坏模式之一[3]。由于热障涂层体系本身的复杂性和测试环境的恶劣性,目前有关专门研究热障涂层体系界面屈曲破坏的研究工作较少。因此,以等离子喷涂工艺制备的空心圆柱体热障涂层体系为研究对象,采用数字图像相关技术,在高温环境下对热障涂层体系的界面屈曲破坏进行实验研究,讨论界面屈曲破坏机制,并研究出一种壳体结构涂层体系界面屈曲失效的热力环境加速实验方法。

1 实验测试

1.1 样品制备及热处理

选用空心圆柱结构的SUS304不锈钢作基底材料,其内径是5 mm,壁厚为2 mm。应用等离子喷涂技术,以NiCrAlY材料为过渡层材料,喷涂厚度约为0.1 mm;以含质量分数为8%Y2O3的ZrO2为陶瓷层材料,厚度约为0.3 mm。然而,如果按照正常的制备工艺和高温热循环处理方式,热障涂层样品一般难以在短时间内产生预期的界面裂纹,而无法定量地评估界面缺陷或裂纹产生的位置、大小和时间,给有效观察、分析和研究热障涂层界面热力屈曲破坏特性带来很大的困难。因此,本研究设计和制备了特殊的含预埋界面缺陷的壳体结构热障涂层样品[4],即在样品的涂层与过渡层界面人为设计缺陷,且准确控制界面缺陷的几何形状、大小和位置。具体制备流程如图2所示,步骤如下:将金属基底表面去油、喷丸和热处理,喷涂一层厚度约100 μm的NiCrAlY粉末粘结层,然后选用软质高温胶带将圆柱试样包裹,并用剪刀在高温胶带中裁剪出2 mm×8 mm的空缺;以Al2O3粉末颗粒作为喷涂原料,在高温胶带表面喷涂一层很薄的Al2O3层;轻轻去除高温胶带,再把含8%(质量分数)Y2O3的ZrO2粉末喷涂在粘结层表面制备一层厚度约为300 μm的陶瓷涂层。其中,喷涂的Al2O3薄层将严重削弱所在区域内过渡层和陶瓷层的界面结合性能,可近似地认为是弱结合区域,也即界面缺陷区域。为考虑服役时高温氧化、高温烧结的影响,对样品进行前期热处理。热处理工艺是将样品在10 min内加热到1 120℃,保温40 min后,将样品取出,自然冷却至室温。对样品共进行100次热处理循环。金相显微观察表明:热处理后涂层发生了烧结现象,其表面孔洞明显减少;在陶瓷层和过渡层界面处生成了一层很薄的黑色物质,即氧化层。在热处理过程中,没有发现涂层开裂和脱落破坏现象。

1.2 实验测试方案及过程

数字图像相关法已成为实验固体力学领域中一种应用非常广泛的非接触式全场光学测试方法[5-6]。本研究选用该方法完成材料表面变形场的无损光学测试,设备为德国Gom公司生产的ARAMIS(3D 2M)光学应变测试系统。测试过程如下:1)对缺陷处的陶瓷层表面做散斑处理;2)调试好仪器,将含预埋缺陷的陶瓷层面对准测试系统;3)设定万能试验机以400 N/min的速率缓慢加载,ARAMIS以6 s/张的采样频率连续拍摄;4)当达到稳定状态且没有发生界面屈曲时,利用氧乙炔加热样品表面,并用热电偶监测和记录样品表面温度,温度控制在1000~1 200℃;5)加热10 min左右,停止加热,自然冷却样品。在此过程中,利用ARAMIS系统实时拍摄和记录样品表面情况,如屈曲路径、裂纹扩展等,同时通过温度采集系统记录温度;6)如果步骤5冷却完成后,没有观察到典型的屈曲破坏,则在步骤3中增加机械压缩载荷值,每次增大500 N,重复进行步骤4和5,直到观察到典型的屈曲破坏为止。当观察到热障涂层发生界面屈曲破坏时,立即停止加热,让其在空气中自然冷却。在冷却过程中,由于陶瓷层受到压缩应力的作用,其屈曲模态还有可能发生扩展,甚至涂层出现剥落现象;因此,在此过程中,仍然保持万能试验机的载荷以及ARAMIS系统的拍摄和记录。直到样品完全冷却到室温后,才停止数据采集,最后关闭系统和卸载,取出已经“起泡”的样品。

图2 含界面缺陷的空心圆柱结构热障涂层试样制备示意图Fig.2 Schematic illustration of specimen preparation of the hollow cylindrical TBCs with interface defect

图3 热力载荷条件下热障涂层界面屈曲破坏实验方案示意图Fig.3 Schematic of interface buckling failure of TBCs under thermo-mechanical loadings

2 结果和讨论

2.1 典型的界面屈曲破坏

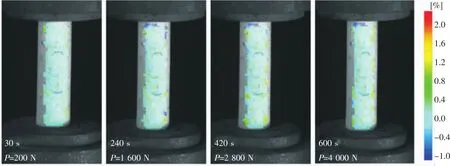

当外加机械压缩载荷达到4~5 kN时,观察到了几组典型的屈曲破坏情况,现以其中一组的屈曲破坏为代表进行重点分析。首先在常温加载阶段,选取 ARAMIS采集系统在30、240、420、600 s的图像。通过对所采集的图像分析表明,样品表面3个主应变随载荷和时间的增加而线性变化(图4)。样品表面的应变率变化比较小,而且比较均匀,没有出现局部的应变集中现象,也没有出现界面屈曲破坏现象。其原因可能是,在常温下陶瓷涂层材料是典型高弹性模量的脆性材料,难以发生塑性变形。当载荷达到最大值4 kN时,即常温加载结束时,样品表面方向的应变率大约为-0.4%左右。通过ARAMIS仪器的观察,能够较清楚地观察到预先设计的界面缺陷没有发生界面开裂。

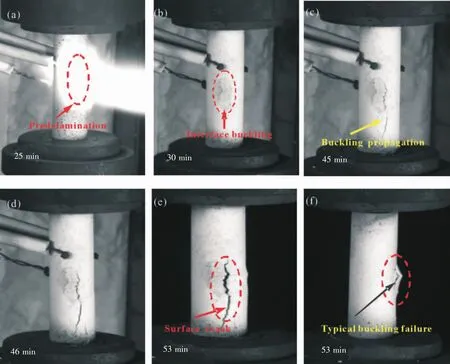

在常温下,当万能试验机达到最大载荷后,保载5 min,然后采用氧乙炔加热装置对样品表面进行加热,并仔细通过显微观察装置观察预埋界面缺陷的陶瓷涂层区域。实验结果发现:在均匀加热条件下,陶瓷涂层没有发生预期的界面屈曲破坏现象,直到加热结束后进入冷却阶段,观察到预埋界面缺陷的陶瓷涂层区域突然出现微小裂纹(图5b)。此时对应的加热温度约1100℃。可以认为此时缺陷处的陶瓷层与粘结层已开始发生分层,但此时还没有观察到明显的屈曲模态,认为是样品发生屈曲破坏的初始时刻。随着冷却时间的增长,在预埋界面缺陷的陶瓷涂层区域的裂纹不断扩展,并逐渐开始“起翘”(图5c)。此时对应ARAMIS记录的时刻是第45 min,涂层表面温度大约在820℃。与图5b对比发现,涂层屈曲破坏越来越明显,尤其是在缺陷处的屈曲挠度不断增大,“拱”起的程度越来越大。随着冷却时间的增加,缺陷右侧的裂纹明显增大,已开始向底部扩展(图5d)。此时涂层表面温度大约在700℃。图5e和图5f是完全冷却后从不同角度拍摄的图片。图5e与图5b相比,完全冷却后,预埋缺陷涂层的屈曲程度已增长了好几倍。在外界的扰动下,陶瓷层很容易与金属基底完全脱离和剥落。

实验测试表明,涂层屈曲发生的初始阶段往往是在高温环境中,是因为在高温环境下脆性陶瓷材料表现出一定的韧性特征,且在高温环境下缺陷边界处先产生裂纹,导致缺陷处完全与基底发生脱层。随后在冷却阶段,由温度变化导致的陶瓷涂层受到不断增大的压缩残余应力[7-8],进一步促使屈曲程度增大。样品一旦发生屈曲后,陶瓷层逐渐“拱”起来的同时,裂纹也会不断的长大、扩展,并且扩展的速度非常快,甚至会一直扩展到端部。但是当温度不再发生变化时,屈曲和裂纹的长大、扩展都会停止。因此温度变化产生的热应力在屈曲的发生和后期屈曲扩大、裂纹长大和扩展的过程中始终是一个非常重要的因素。

图4 在ARAMIS仪器监测下热障涂层样品表面沿轴向的全场应变图Fig.4 ARAMIS images of full-field axial strain in the coating surface

图5 热力环境下典型的空心圆柱体结构热障涂层界面屈曲破坏过程Fig.5 Interface buckling of TBCs with hollow cylindrical structure under thermo-mechanical loading

2.2 屈曲破坏特征微观分析

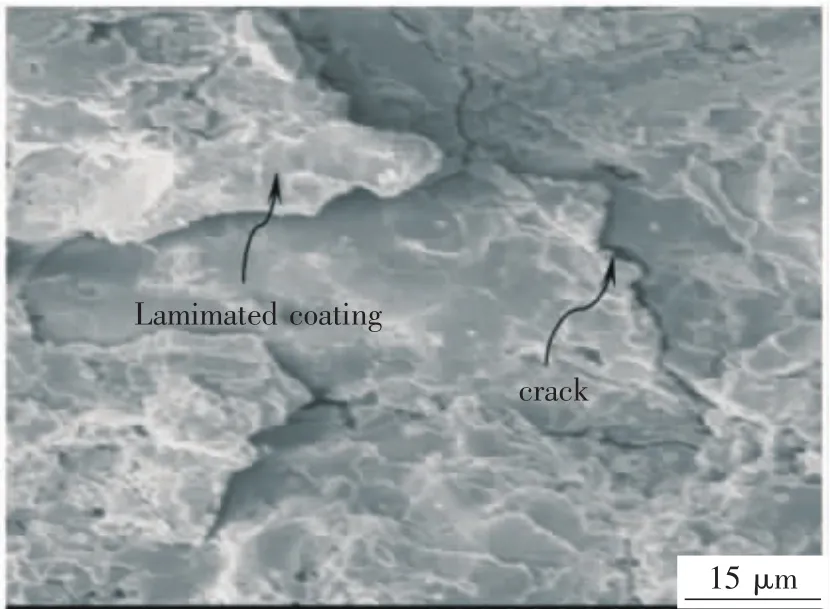

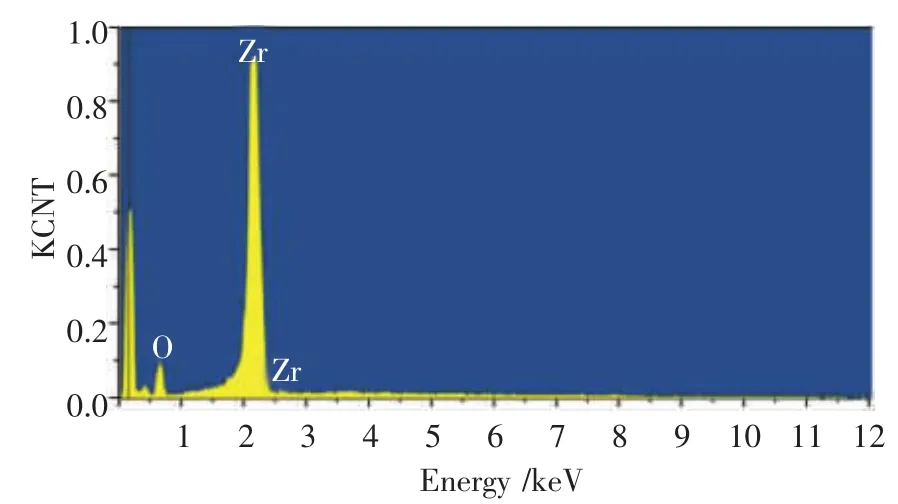

屈曲破坏实验后,再对剥离脱落后陶瓷片的底部进行扫描电子显微镜观察和能谱仪分析。扫描电子显微镜观察表明:等离子喷涂的陶瓷涂层内存在大量的孔洞和不规则的叠层结构,同时还发现在屈曲破坏中产生了许多的微裂纹(图6)。在机械载荷和热应力的继续作用下,这些裂纹还会逐渐扩大,并最终导致涂层的剥落。为了合理确定等离子热障涂层产生屈曲破坏的位置,能谱仪的分析发现剥落部分的材料成分全部为含质量分数为8%Y2O3的ZrO2(图7)。这充分说明屈曲破坏的位置位于靠近陶瓷层和过渡层界面处的陶瓷涂层内,与文献[3]结果一致。

图6 热障涂层系统屈曲破坏后剥落部分的底部形貌观察Fig.6 Morphology of the bottom surface where coating had peeled off

图7 热力屈曲破坏后剥落部分的下表面EDX能谱成分分析Fig.7 EDX analysis result of the bottom surface where coating had peeled off

3 结束语

采用无损非接触变形测试技术,及热力环境加速实验法,研究了含预埋界面缺陷空心圆柱结构的热障涂层界面屈曲破坏问题。结果表明:

1)在常温环境下,脆性涂层材料很难发生界面屈曲破坏现象;

2)当样品所受压缩载荷大于4 kN时,且加热到1000℃左右,才有可能观察到陶瓷涂层界面屈曲破坏现象;

3)在试验中,大部分界面屈曲破坏是发生热障涂层体系的冷却阶段,主要是由于温度变化导致涂层受到不断增大的残余压缩应力,促使其屈曲程度不断扩大,最终发生脱落;

4)所提出的实验测试方法对研究涂层类界面屈曲破坏特性具有一定的指导作用。

[1]Padture N P,Gell M,Jordan E H.Thermal barrier coatings for gas-turbineengine applications[J]. Science, 2002, 296(5566):280-284.

[2]周宏明,易丹青,周楠.热障涂层陶瓷材料的研究现状及发展趋势[J].材料导报,2007,21(01):1-3.

[3]Mao W G,Dai C Y,Zhou Y C,et al.An experimental investigation on thermo-mechanical buckling delamination failure characteristic of air plasma sprayed thermal barrier coatings[J].Surface and Coatings Technology,2007,201(14):6217-6227.

[4]毛卫国,戴翠英,周益春.一种在高温环境下研究含内埋界面缺陷的热障涂层界面屈曲破坏的实验控制方法:中国,200810143458[P].2009-05-20.

[5]潘兵,吴大方,高镇同,等.1200℃高温热环境下全场变形的非接触光学测量方法研究[J].强度与环境,2011,38(1):52-59.

[6]Wu D J,Mao W G,Zhou Y C,et al.Digital image correlation approach to cracking and decohesion in a brittle coating/ductile substrate system[J].Applied Surface Science,2011,257(14):6040-6043.

[7]Mao W G,Zhou Y C,Yang L,et al.Modeling of residual stresses variation with thermal cycling in thermal barrier coatings[J].Mechanics of Materials,2006,38(12):1118-1127.

[8]Mao W G,Jiang J P,Zhou Y C,et al.Effects of substrate curvature radius,deposition temperature and coating thickness on the residual stress field of cylindrical thermal barrier coatings[J].Surface and Coatings Technology,2011,205(8-9):3093-3102.