DZ125高温合金断裂特征

张丽辉,胡春燕,刘德林,肖程波

(1.北京航空材料研究院先进高温结构材料重点实验室,北京100095;2.北京航空材料研究院中航工业失效分析中心,北京100095)

0 引言

定向凝固和单晶高温合金具有优异的高温力学性能,已广泛应用于制造航空发动机涡轮叶片[1-3]。DZ125合金是我国目前性能水平高的定向凝固镍基铸造高温合金之一,具有良好的中、高温综合性能及优异的热疲劳性能。合金中Ti的含量较低,含有1.5%Hf,使合金具有良好的铸造性能,可铸成壁厚小至0.6 mm的带有复杂内腔的无余量定向凝固叶片,该材料叶片在我国先进航空发动机上已得到广泛应用[1,4]。

DZ125合金发动机叶片在高温燃气环境下承受复杂应力状态,叶片出现裂纹或断裂故障不可避免[5]。由于断裂特征保留了整个断裂过程的所有痕迹,反映出试件的受力状态、工作温度、环境介质、组织结构等众多信息,并且,断裂特征的宏微观形貌与特定的断裂机理相关;因此,断裂特征分析是研究材料断裂过程和断裂失效原因的重要方法[6]。定向凝固高温合金理论上沿[001]晶体方向生长,加之镍基高温合金为面心立方材料的特性,其拉伸、疲劳和疲劳/蠕变等断裂特征与普通铸造高温合金差异较大。目前,对DZ125合金在不同条件下的断裂特征进行综合比较方面的研究较少[7-9]。

本研究对DZ125定向凝固高温合金的室、高温拉伸,高温低周、高周疲劳,以及疲劳/蠕变交互断裂特征进行观察与总结,并结合断裂特征及其规律,探讨不同条件下的断裂机制。

1 试验方法

DZ125合金材料的热处理工艺为:1 180℃/2 h+1 230℃/3 h,空冷 +1 100℃/4 h,空冷 +870℃ /20 h,空冷。

拉伸试验采用应变控制,应变速率为ε=1×10-4,温度分别为室温、650 ℃、850 ℃;低周、高周疲劳试验均采用轴向拉伸疲劳方式,低周疲劳试验温度为 980℃,应变幅分别为 ±0.35%、±0.60%、±1.00%;高周疲劳试验温度为 650℃,加载应力最大分别为400、560、700 MPa;疲劳蠕变交互试验温度为 980℃,应变幅分别为±0.35%、±0.60%、±1.00%,在应变幅下最大/最小应变保载时间为60/0 s。

采用JSM5600LV扫描电镜对拉伸断口进行宏、微观观察。

2 试验结果与讨论

2.1 拉伸断裂特征

图1给出了DZ125合金在室温、650℃、850℃条件下的拉伸断裂宏微观特征。室温下断口呈深灰色,断面与应力方向垂直,断口平坦、粗糙,几乎没有剪切唇,断口处试样的宏观塑性变形特征不明显,呈脆性断裂特征(图1a)。650、850℃下断口呈灰褐色,断口高差较大,呈杯锥状特征,中间为纤维状,面积较小,四周为与主应力方向呈45°左右的剪切唇(图1b和图1c)。

微观特征表明,室温断口和高温断口中部区域均为类解理小平面、等轴韧窝以及较多地沿枝晶断裂的混合特征(图1d和图1e)。高温断口边缘则为沿特定晶体学平面开裂的剪切唇,平面上有浅细的拉长韧窝(图1f)。可见,DZ125合金室温和高温条件下,合金断裂首先从心部以微孔聚集型断裂模式形核并且微孔逐渐连接。在室温条件下,由于材料塑性较差,脆性断裂特征显著,使得剪切唇特征不明显;在高温条件下,材料塑性相对较好,当拉伸至一定阶段,试样受力状态发生改变,由平面应变状态转化为平面应力状态,使得合金形成剪切型断裂模式。由于镍基定向凝固高温合金材料自身特性,其剪切型断裂沿着特定的晶体学平面进行,试样边缘是沿{111}滑移面开裂。

2.2 疲劳断裂特征

1)低周疲劳。

低周疲劳试验应变幅分别为 ±0.35%、±0.60%、±1.00% 时,疲劳循环周次分别为9980、690、196。

3种应变条件下的低周疲劳断口宏观特征基本相同,断口整体呈灰绿色,源区颜色较浅,呈灰色。断口上均存在疲劳源区、扩展区和瞬断区3个明显的特征区,基本与加载应力方向垂直;断口宏观呈现起源于试样表面的多源开裂特征;随着疲劳应变逐渐增大,扩展区面积逐渐减小,从占断口面积的90%减小至10%(图2)。

断口微观观察表明,以疲劳源区为中心的放射棱线较明显(图3a),在与主应力垂直的疲劳区表面氧化较重,但仍然清晰显示出疲劳条带(图3b),疲劳条带间距较大,在3 μm左右。瞬断区断口特征与拉伸断裂断口特征类似。

2)高周疲劳。

高周疲劳试验加载最大应力分别为400、560、700 MPa时,疲劳循环周次分别为 4.20×106、2.15 ×105、5.50 ×104。

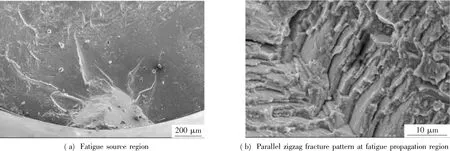

图4、图5分别给出不同应力条件下的高周疲劳断口宏观微观特征。高周疲劳断口也由3个区域组成,疲劳扩展区呈蓝色,瞬断区呈黑褐色。疲劳裂纹起源于表面,为单疲劳源特征,疲劳源区和扩展区宏观上主要表现为与应力轴呈45°左右的光滑晶体学平面特征,在不同加载应力下平面面积大小不一。

微观特征上,疲劳源区和扩展区平面上可见裂纹扩展形成的河流状花样(图5a),该花样是由于相互平等但又处于不同高度的裂纹交汇形成的台阶不断相互汇合而成。在扩展区除可见疲劳条带外,还存在较多的由平行锯齿状或台阶状断裂特征(图5b)。

对比DZ125合金低周和高周疲劳断裂特征,两者存在较大的差异。分析认为,造成疲劳断裂特征不同主要与材料特性、力学状态等因素有关[10]。对于低周疲劳,由于加载应力较大,使得与应力轴成一定角度的疲劳裂纹扩展第一阶段很短,断裂主要受到正应力的作用,整个断口基本表现为与应力轴垂直的断裂特征。而高周疲劳由于加载应力较小,疲劳裂纹扩展第一阶段较为充分,疲劳裂纹在交变应力作用下沿滑移带的主滑移面向金属内部扩展,此时滑移面的取向与应力轴大致呈45°左右,此时裂纹扩展主要受到切应力作用。由于DZ125合金为面心立方材料的镍基高温合金,并且为定向凝固合金,高周疲劳裂纹扩展第一阶段发展的特别充分,因此通常表现为类解理小平面和平行锯齿状断裂特征[11]。类解理小平面是裂纹沿着晶粒内的{111}滑移面扩展,当其与晶界相遇时,改变方向,显示出平台、光滑和反光能力强等特点。而平行锯齿状断裂特征则是疲劳裂纹沿相互不平行的{111}滑移面扩展,裂纹扩展的方向平行于两组{111}滑移面的交线,即<110>方向所形成。

图1 DZ125合金拉伸断裂特征Fig.1 Tensile fracture features of DZ125 superalloy

图2 DZ125合金高温低周疲劳断裂宏观特征Fig.2 Macrostructure of the fractures under high-temperature low-cycle fatigue

图3 DZ125合金高温低周疲劳断裂微观特征Fig.3 Microstructure of the fractures under high-temperature low-cycle fatigue

图4 DZ125合金高温高周疲劳断裂宏观特征Fig.4 Macrostructure of the fractures under high-temperature high-cycle fatigue

图5 DZ125合金高温高周疲劳断裂微观特征Fig.5 Microstructure of the fractures under high-temperature high-cycle fatigue

2.3 疲劳/蠕变断裂特征

疲劳/蠕变试验应变幅分别为 ±0.35%、±0.60%、±1.00%,在应变幅下最大/最小应变保载时间为60/0 s时的疲劳循环周次分别为3752、377和61,与相同应变条件下的低周疲劳相比,疲劳寿命大幅下降。

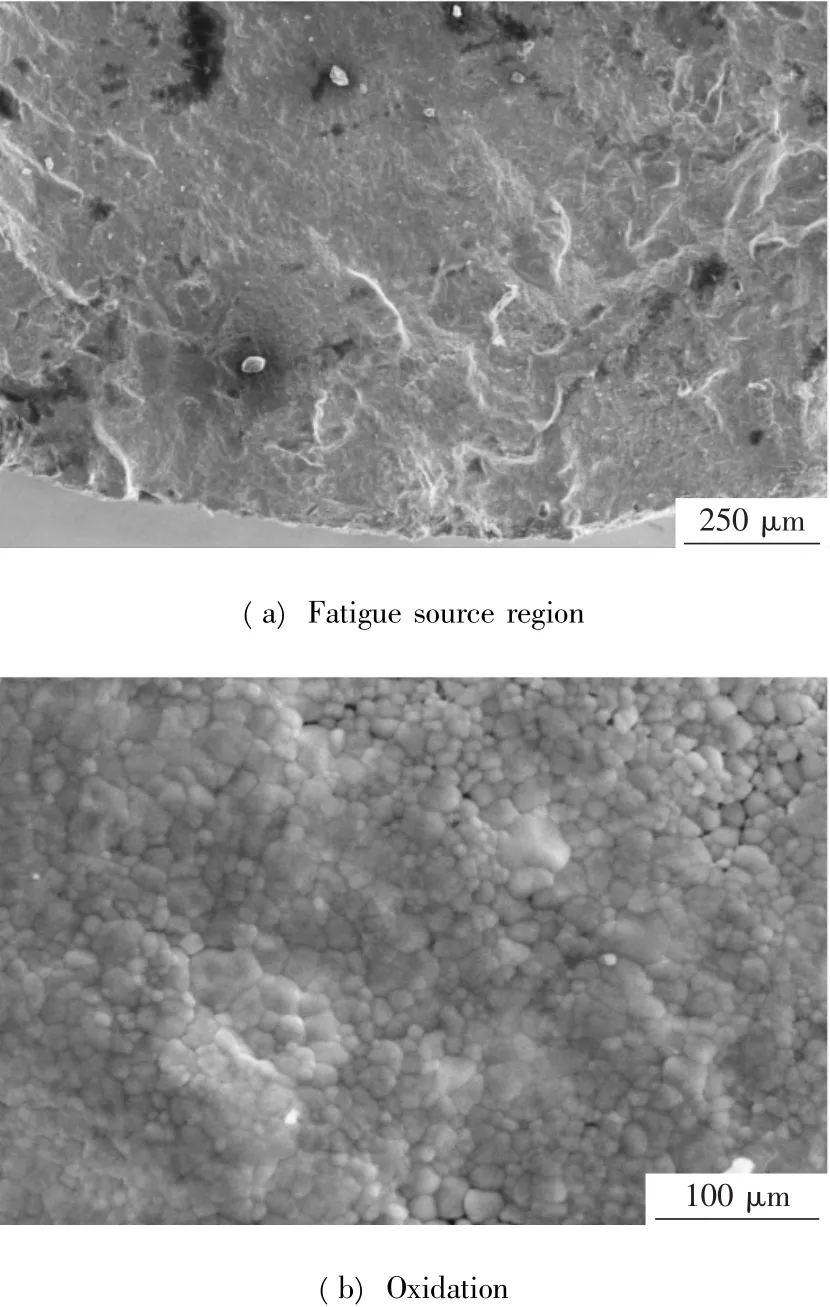

图6给出了3种应变条件疲劳/蠕变交互作用下的断口宏观特征,总体上与低周疲劳断口相似,但主要存在以下几方面的差异:1)疲劳扩展区面积相对相同条件下的低周疲劳断口明显减小;2)断口上的撕裂棱线较多,并且相互连接;3)断口上氧化严重,特别是在扩展区,存在明显的致密氧化层(图7)。

图6 DZ125合金低周/蠕变断裂宏观特征Fig.6 Macrostructures of the fractures under high-temperature low-cycle fatigue/creep interaction

图7 DZ125合金低周/蠕变断裂微观特征Fig.7 Microstructures of the fracture under high-temperature low-cycle fatigue/creep interaction

3 结论

1)DZ125合金室温、高温拉伸断口具有类解理断裂、韧窝断裂和沿枝晶断裂的混合特征,断裂机制为中心微孔聚集型断裂。

2)DZ125合金高温低周疲劳断裂为多疲劳源,断口与主应力方向垂直。高温高周疲劳断裂为单疲劳源,断口疲劳疲劳裂纹扩展第一阶段表现为类解理小平面和平行锯齿状断裂特征。

3)DZ125合金低周/蠕变交互断裂特征与相同条件下低周疲劳断口主要存在3个方面的差异:疲劳扩展区面积明显减小;断口上的撕裂棱线较多,并且相互连接;断口上氧化严重,特别是在疲劳扩展区,存在明显的致密氧化层。

[1]陈荣章,王罗宝,李建华.铸造高温合金发展的回顾与展望[J].航空材料学报,2000,20(1):55 -61.

[2]张兵,姜涛,陶春虎.定向凝固和单晶高温合金的再结晶研究[J].失效分析与预防,2011,6(1):56 -64.

[3]张兵,何玉怀,韩梅,等.单晶高温合金涡轮叶片榫齿裂纹原因分析[J].失效分析与预防,2010,5(1):60-64.

[4]陈荣章,佘力,张宏炜,等.DZ125定向凝固高温合金的研究[J].航空材料学报,2000,20(4):14 -19.

[5]陶春虎,颜鸣皋,张卫方,等.定向凝固和单晶叶片的损伤与预防[J].材料工程,2003(增刊):15-20.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:45-60.

[7]刘昌奎,张兵,陶春虎,等.DZ125定向凝固合金的再结晶行为研究[J].失效分析与预防,2009,4(3):129-132.

[8]温顺达,陈立强,宫声凯,等.高温拉压环境下DZ125高温合金的热障涂层失效[J].稀有金属材料与工程,2007,36(6):1012-1015.

[9]刘金龙,杨晓光,石多奇,等.不同保载时间作用下的定向凝固合金DZ125的高温低循环疲劳试验研究[J].航空材料学报,2010,30(5):88 -92.

[10]刘昌奎,杨胜,何玉怀,等.单晶高温合金断裂特征[J].失效分析与预防,2010,5(4):225 -230.

[11]陶春虎,赵爱国,王理,等.航空发动机用材料断裂分析及断口图谱[M].北京:国防工业出版社,2007:451-472.