镁合金超声检测的相关增强小波去噪技术

陈振华,赵二虎,胡怀辉

(无损检测技术教育部重点实验室(南昌航空大学),南昌330063)

0 引言

镁合金以其密度小、比强度高、减振性和机械加工性好等优点,成为近年来国内外积极开发的新型结构材料,在汽车、航空、通信、电子、运动器材等领域已得到广泛应用[1]。镁合金在成形加工或服役过程中出现的缺陷将影响产品的使用寿命,并引发安全事故[2-3],超声检测技术是保证镁合金产品安全可靠性的重要手段。AZ91铸造镁合金晶粒较为粗大,超声检测信号中易产生结构噪声,检测信号的噪声污染导致对小缺陷辨识困难。如何有效地增强缺陷特征信号、去除晶粒噪声是镁合金超声检测的关键。由于晶粒噪声与时间随机相关,采用普通的平均算法滤波已不适用。传统方法是通过不同类型的滤波器消噪的,无法消除遍布于整个频域范围内的噪声。小波变换能依据噪声信号的时域和频域的不同特性改变时频窗口尺寸,精确地分析信号,以较高的精度分析处理整个频率范围[4]。本研究依据同类信号具有较高相关性的原理,采用相关性算法增强缺陷信号,对增强后的相关性信号进行小波软阈值处理,以获得较好的去噪效果,使其更有效地检测镁合金缺陷。

1 信号处理方法

互相关测量的是某一时刻的信号同另一信号的相互关系[5]。设2数字信号为 x(n),y(n)则其互相关系数Rxy(m)为:

其中,x(n)=s(n)+n(n),即假设检测信号x(n)包含有用信号s(n)与噪声n(n)。如果有用信号与噪声无关,且事先已知先验信号y(n)=s(n),则先验信号与检测信号x(n)的互相关为:

这样检测信号与先验信号的互相关就变成了有用信号的自相关,噪声信号被抑制,缺陷信号被增强。实际超声检测中,晶粒产生的散射波噪声属于相干噪声,与先验的缺陷噪声具有一定相关性,但是只要先验缺陷信号与缺陷信号的相关性大于晶粒散射信号,则相关算法在一定程度上是可以起到抑制噪声增强缺陷信号的作用的。所采集的先验信号在进行相关运算前必须首先归一化,为小波阈值去噪作好准备。

小波变换能够将信号按频带位置分解到不同尺度上,缺陷信号的小波变换系数分布较宽且在一定尺度较突出;而噪声主要处于较高和较低频域范围内,其水平随着尺度变化迅速减小,因此,可以通过对特定尺度小波系数设置阈值,滤除无用噪声。具体算法如下:

1)选定合适的小波函数对信号进行多层小波分解。

2)各尺度细节小波系数的阈值处理,算法为:

3)采用经软阈值处理后的小波系数重构检测信号,此时即能得到去噪后的信号。

2 检测设备与试件制备

实验采用中心频率为5 MHz的接触式斜探头提取模拟缺陷的超声信号,采样频率为50 MHz。试件是AZ91镁合金铸件,人工缺陷设计如图1所示。在距试块顶部34 mm处制一直径为2 mm的横通孔作为人工缺陷,并在同一竖直高度,加工一直径为4 mm的横通孔,用于提取先验信号。对AZ91进行金相检查,金相组织如图2所示,测量其晶粒尺寸约为150 μm。

图1 试样示意图及探头布置Fig.1 Tested sample and transducer location

图2 AZ91镁合金金相组织Fig.2 Microstructure of magnesium alloy AZ91

3 检测结果与讨论

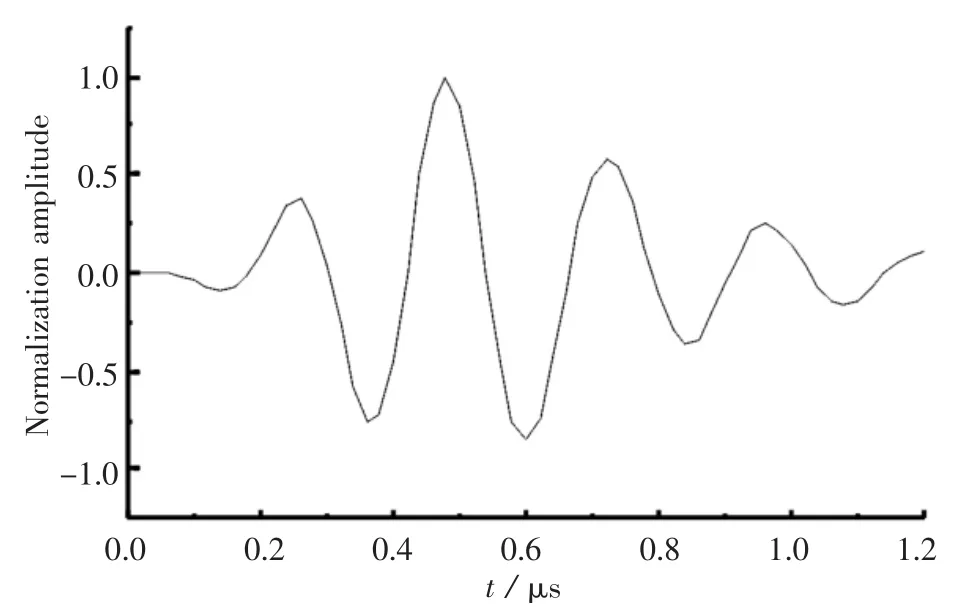

首先提取直径4 mm横通孔的超声反射波信号。此时要求超声波回波信号尽量大。截取缺陷反射波信号部分并对其进行归一化处理,此时截取的信号被看作完全由缺陷产生且不受噪声干扰,把它作为缺陷先验信号用于自相关运算,先验信号如图3所示。

图3 先验信号Fig.3 Prior signal

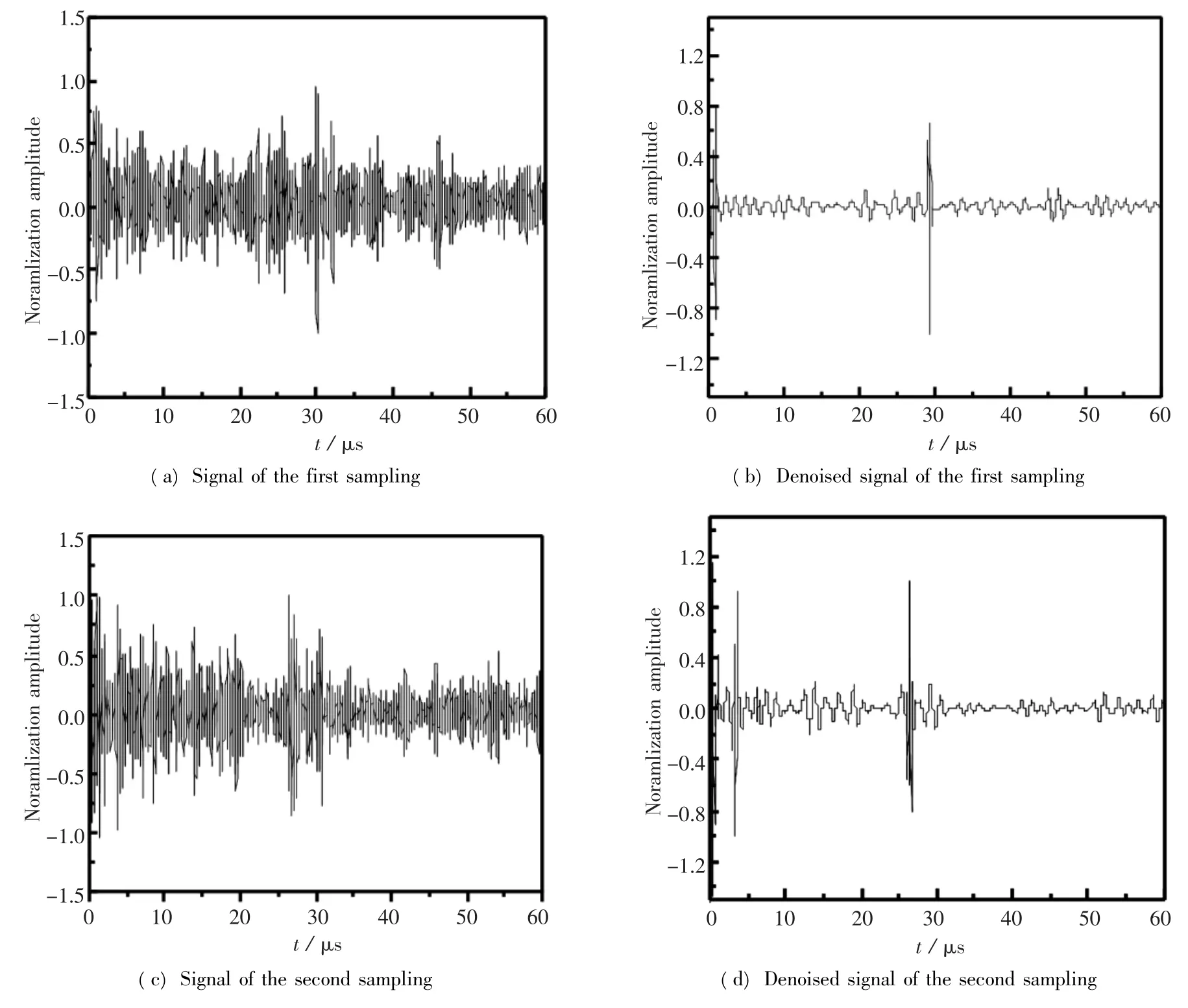

移动探头采集直径为2 mm横通孔的超声波信号,将探头转动一定角度使得横通孔反射波幅度降低,提高增益获得了一系列充满噪声的信号,此时横通孔反射信号淹没于噪声中,继续调节探头位置得到一系列这样的超声反射波,如图4a、c所示。将所得的先验信号与检测信号自相关,而后采用小波阈值去噪法进行处理。在小波阈值去噪中,本实验采用db3小波函数进行五层小波分解,小波去噪中阈值定义为,经过多次实验选定Ri为[15 13 28 20 20]。经相关增强小波去噪法处理后的检测信号与原始检测信号列于图4中。由处理后的效果可以看到,通过增强小波阈值去噪法处后在时间轴30 μs附近的缺陷信号凸显出来。由以上分析实验可知该方法对于提高超声波在粗晶镁合金中的信噪比是非常有效的。分析结果一致,均证明表面粗糙度对不锈钢点蚀行为有着重要影响,与粗糙的不锈钢表面相比,在光滑的不锈钢表面上亚稳态蚀点的产生与生长更加难以进行。

图4 去噪效果图Fig.4 Denoising results

[1]Walter R,Bobby M.Influence of surface roughness on the corrosion behaviour of magnesium alloy[J].Materials and Design,2011,32:2350-2354.

[2]Arash S,Walid K,Sasha O.The effect of surface roughness on the efficiency of the cyclic potentiodynamic passivation(CPP)method in the improvement of general and pitting corrosion resistance of 316LVM stainless steel[J].Materials Letters,2008,62(23):3906-3909.

[3]Hong T,Nagumo M.Effect of surface roughness on early stages of pitting corrosion of Type 301 stainless steel[J].Corroion science,1997,39(9):1665 -1672.

[4]全国钢标准化技术委员会.GB/T 17899—1999不锈钢点蚀电位测量方法[S].北京:中国标准出版社,1999.

[5]曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002:188-189.

[6]Li J F,Zhang Z,Cheng Y L,et al.Electrochemical Features of the Corrosion of Aluminum-Lithium Alloy in 3.0%NaCl Solution[J].Journal of Metal,2002,38(7):760 -764.

[7]杜楠,黄乐,徐珊.304不锈钢点蚀行为的电化学噪声研究[J].失效分析与预防,2009,4(2):71-76.

[8]Uruchurtu J,Dawson J L.Noise analysis of pure aluminum under different pitting conditions[J].Corrosion,1987,43(1):19 -25.