电线断裂失效的原因及特点

张 超,李 玮,祝伟明

(上海航天技术研究院第808研究所,上海201109)

0 引言

电线在型号工程中起传递电磁信号,输送能量的重要作用;同时电线作为电子元器件的一种,其结构不同于传统意义上的金属构件,也不同于电阻、电容等其他元件,其主要失效模式是断裂。通过对其断裂失效原因及特点进行分析以获得电线在设计、生产和使用方面的改进性建议,避免类似失效的发生,提高电线的可靠性[1]。为了统计分析其典型的断裂模式和造成断裂的原因及特点。对连续发生的10起电线断裂的案例进行统计,见表1。

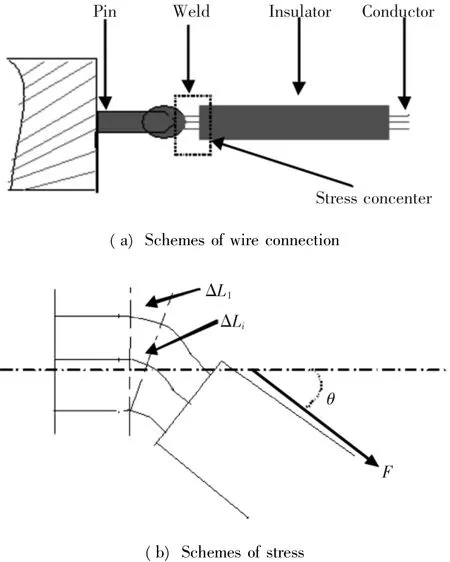

由表1可见,造成电线断裂的原因主要有外界损伤、疲劳和过载3种。如果按照断裂前电线所产生的宏观塑性变形量大小来分,则前2种统称为脆性断裂,过载断裂则为塑性断裂。在这3类断裂原因中:外界损伤占多数,占总数的60%;其次是疲劳断裂,占30%;过载断裂只占10%。本研究针对电线在使用过程中断裂的原因一一展开并进行深入分析,着重阐明其断裂特征和分析过程不同于一般断口之处。

表1 10起断裂失效案例统计表Table 1 Details of 10 fracture failure cases

1 断裂起因及特点分析

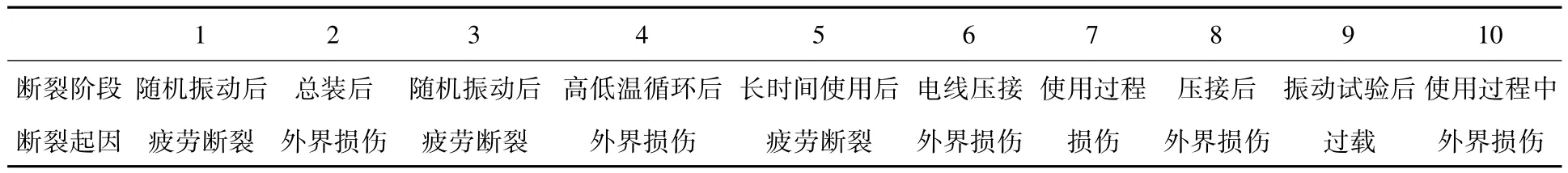

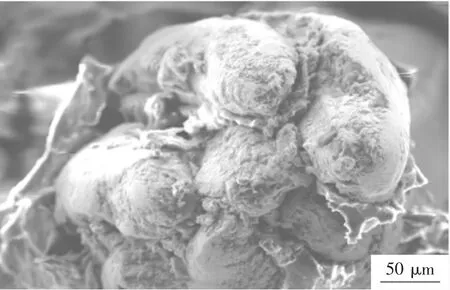

1.1 过载断裂

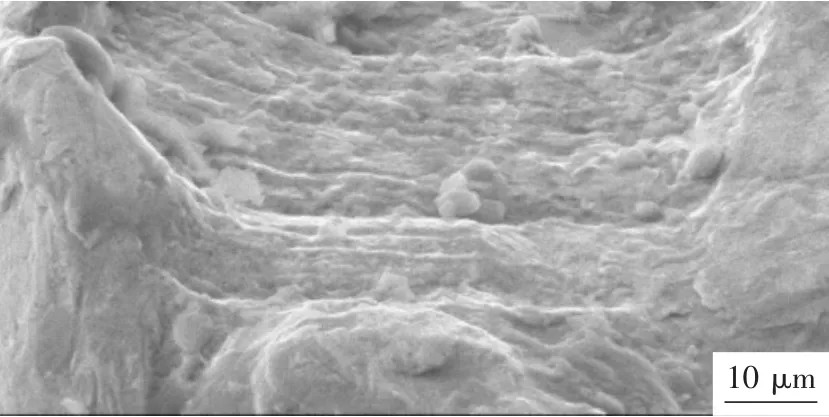

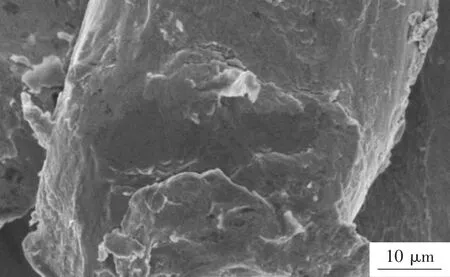

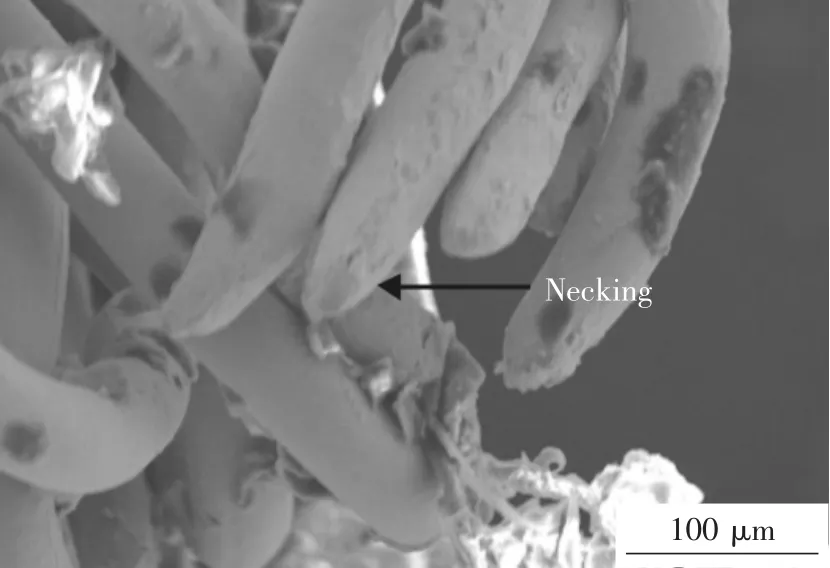

电线一般为裸铜芯线或覆银铜线,有着较好的延性。当电线受到外界应力作用,芯线会发生塑性变形,在电线薄弱的横截面处发生急剧的局部收缩,产生塑性颈缩现象[2-3];因此,过载断裂的电线其内部芯线断口往往存在明显塑性颈缩(图1、图2),有些电线的芯线断口颈缩和韧窝同时存在(图2)。

图1 电线芯线断口的颈缩Fig.1 Necking at the fracture surfaces of core conductors

图2 电线芯线断口的颈缩和韧窝Fig.2 Necking and dimples at the fracture surfaces of core conductors

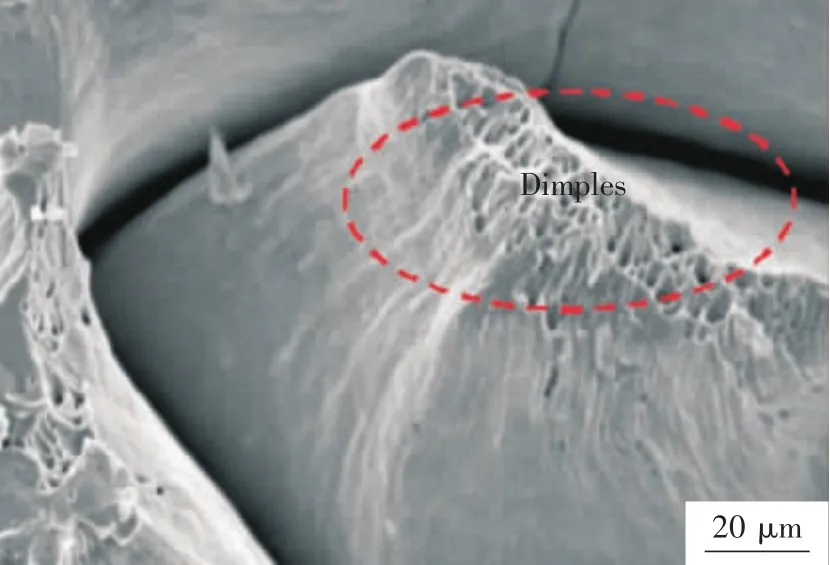

作为传输电磁信号作用的电线,正常情况下不会承载过大的载荷,发生过载断裂的情况也是较少见的。本研究统计的惟一1例过载断裂如图3a所示,它是经多次装配、周转在振动试验后的检查时发现的。从图3a可知,焊接处的电线失去了电线绝缘层的保护且又是应力集中的区域。当电线受到一个与接线柱轴向成θ角的力F作用时,根据实际情况θ≠0,则焊点处的各芯线发生不同程度的塑性变形(图3b),假设最外的那根芯线的伸长量为 ΔL1,其第 i根芯线的伸长量为ΔLi,假设所有的芯线长度均为L,根据几何知识,则有 ΔL1>ΔLi(i≠1),当 θ≠0时,最外层芯线受力最大,当外层芯线变形超过材料的屈服极限时则发生断裂。依次类推,则芯线逐根断裂。

图3 电线焊接及芯线受力示意图Fig.3 Schemes of wire connection and stress

1.2 疲劳断裂

在交变载荷下,材料承受的最大交变应力σmax愈大,则至断裂的应力交变次数N愈低;反之,σmax愈小,则N愈高。当应力低于某值时,材料或构件承受无限多次应力或应变循环而不发生断裂,这一应力值称为材料或构件的疲劳极限,通常以σf表示[4]。从开始承受应力直至断裂所经历的循环次数称为疲劳寿命,以Nf表示,一般Nf>104时为高周疲劳,Nf≤104时为低周疲劳。循环交变应力中的最高应力一般远低于静载荷下的材料强度,有时也低于屈服极限。对尺寸比较大的构件而言,疲劳断裂的断口分为疲劳源区、疲劳断裂扩展区和最终断裂区[5]。这些区域各有不同的宏观特征,这些特征是判断疲劳断裂的主要依据。

对于由多根芯线构成的电线而言,多根芯线的小断面组成的大断面很难区分其疲劳源区、疲劳断裂扩展区和最终断裂区。每一根芯线都可以看成一个完整的断面,但由于其芯线直径过小(最小直径仅为 0.05 mm)[6]和芯线断口之间的互相摩擦,所以对电线疲劳断裂特征的判别存在一定难度。经仔细观察,总结出电线疲劳断裂的特征(图4~图6):

1)电线中各芯线的断面比较平坦,大致在一个平面内(图4);

2)芯线在断口处未有明显塑性变形、颈缩;

3)各芯线断面存在疲劳弧线(图5)。

图4 各芯线的断口Fig.4 Fracture surfaces of core conductors

图5 芯线断口的疲劳弧线Fig.5 Beach mark of fracture surface of core conductor

根据统计疲劳断裂具体案例显示,疲劳断裂一般发生在电线的固定点位置,比如电线的焊点附近和电线中间的固定卡箍附近。

通过总结以往的断裂案例发现,装配过程中电线未得到充分的保护及周转不当,易在焊点附近发生低周疲劳断裂,疲劳弧线较为疏,疲劳弧线间距相对较大(图5)。电线固定不到位,在使用过程中的随机振动等交变应力的作用下,疲劳断裂容易发生在焊点附近或者中间固定卡箍附近,该种情况大多为高周疲劳,芯线面上既有疲劳弧线又有密集的疲劳条带(图6)。

图6 芯线断口上的疲劳弧线和疲劳条带Fig.6 Beach mark and fatigue striations of fracture surface of core conductor

1.3 外界损伤造成的断裂

在大型构件中,损伤指构件存在缺口、大的裂纹,这些缺口或裂纹的存在导致构件产生低应力脆性断裂[7-8]。本研究的损伤,是指电线的绝缘层受到损伤、破裂,即芯线受到损伤而留下裂纹、缺口及发生较严重的塑性形变。

图7 电线剪切应力下的损伤Fig.7 Damage trace of insulating layer by shearing stress

图8 芯线剪切应力下的损伤Fig.8 Damage trace of core conductors by shearing stress

图9 无剪切应力下芯线的过载断裂Fig.9 Overload fracture of core conductors without shearing stress damage

图7~图9为1例电线受到外界剪切应力的作用下,造成电线绝缘层破损和内部部分芯线断裂,在后续使用过程中,应力在损伤处集中[9]。这样,电线在所能承受的外界应力不变的情况下,其内部导芯线所承受的应力将显著增加,会产生其部分芯线过载断裂,出现外界损伤造成的断裂中存在部分芯线断口存在塑性颈缩甚至韧窝的现象。因此,在断口分析中要分清楚断裂先后和原因的主次,否则很容易错判。

2 电线断裂的特点分析

电线由多股芯线组成,其芯线位置不同则受力不同,断裂模式也就不同,在同一电线断口中其内部芯线断口形貌可能是过载断裂、脆性断裂、疲劳断裂中的一种或多种,如图8的脆性断裂和图9的塑性断裂(存在塑性颈缩)出现在同一电线的芯线断口中。

电线在实际使用中发现断裂之前,其内部芯线已部分断裂,则先断的芯线断口之间互相摩擦,破坏了部分芯线的断口原有形貌特征,有的甚至完全破坏。

通过上述2个电线断口形貌的特点可知,电线内芯线的断口非常复杂,需要对断裂前的应用过程的各个环节及环境作详细的分析,比如焊点处是否得到充分保护,随机振动中是否存在量级放大,电线或电缆的固定是否符合规范等,再结合对断裂电线的断口形貌分析判断出电线断裂的主要原因,在这一过程中尤其要重视失效现场及过程调查[10-11]。

电线断裂失效现场及过程调查至少要做到以下几点:

1)断裂发生的时间、地点、装备或部件名称;

2)断裂发生的简要经过、以及造成装备或部件损害的程度;

3)电线在断裂前所经过的各种试验项目及条件,确认装配过程是否符合相关操作规范。

3 结束语

随着科学技术的进步,电子及电气设备向模块化、集成化方向发展,电线作为传输电磁信号和能量的重要元件,将各电子电气设备模块连接在一起,电线及由其组成的电缆网在卫星、运载火箭、载人飞船中就像人体中的血管网络和神经网络一样重要,于是在型号工程中的总体设计中有重要的一个内容即电缆网络设计。由于军用及宇航用电线电缆网络的故障修复成本极高,有的甚至不能修复,电线及电缆的可靠性研究引起了各国的重视,但针对电线断裂失效特点及机理方面的研究还稍显不足,这正是需要加以关注和研究的方向,总之,可归纳为以下几个方面:

1)对电线导体制样,分析其金相结构,研究电线电缆中导体金相结构和大型构件金相结构之间的区别;

2)对使用中的电线电缆中受力分布状态进行研究,研究其负载时内部应力分布;

3)对电线中导体上存在的微裂纹进行分析,研究裂纹对电线导体机械强度的影响。

[1]恩云飞,罗宏伟,来萍.电子元器件失效分析及技术发展[J].失效分析与预防,2006,1(1):40 -42.

[2]戴葆青.材料力学教程[M].北京:北京航空航天大学出版社,2007:39 -40.

[3]郑长卿.韧性断裂细观力学的初步研究及其应用[M].西安:西北工业大学出版社,1988:25-63.

[4]钟培道.断裂失效分析(续)[J].理化检验(物理分册),2005,41:535 -539.

[5]张栋,钟道培,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:114-116.

[6]国防科学技术工业委员会.GJB 1640—1993航空航天用电线电缆导体品种及截面系列[S].1993.

[7]庄东汉.材料失效分析[M].上海:华东理工大学出版社,2009:174-184.

[8]戚国胜.脆断事故的原因分析和预防措施[J].南方冶金学院学报,2002,23(1):28 -33.

[9]哈宽富.断裂物理基础[M].北京:科学出版社,2000:255.

[10]吴连生.失效分析技术及其应用[J].理化检验(物理分册),1995,31(1):58 -61.

[11]陶春虎,刘新灵,刘昌奎.失效分析中的证据和逻辑推理[J].失效分析与预防,2010,5(2):124-128.