汽轮机阀座堆焊开裂原因分析与对策

刘双明 裴玉冰 肖 杰

(东方汽轮机有限公司制造技术处,四川618000 )

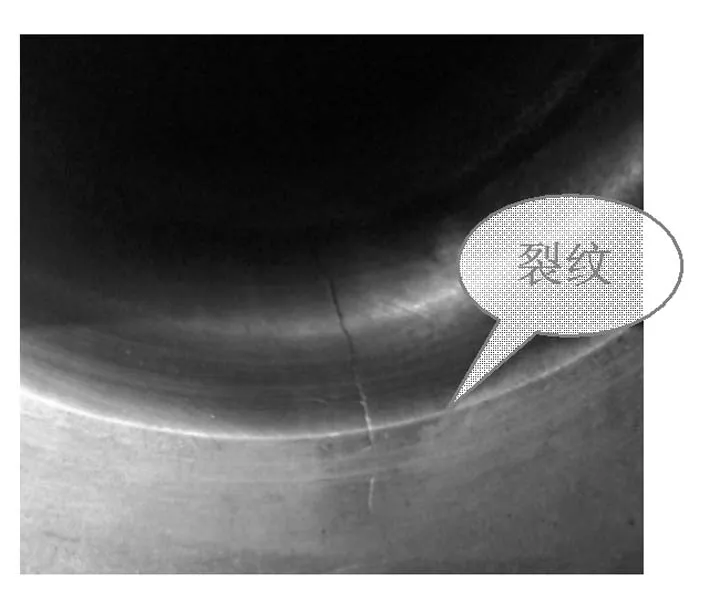

随着汽轮机技术的发展,汽轮机主蒸汽室零部件承受的工作环境越来越苛刻,其中蒸汽室阀座等长期承受高速气流的冲刷、震动和阀杆头部撞击,容易在接触密封面附近造成损坏,影响机组运行安全。为保证阀座的密封性,通常在密封面堆焊司太立6号硬质合金以增加耐磨性。阀座与主蒸汽室之间的配合为过盈配合,常采用的方法是将阀座在液氮中冷却,然后进行套装。但公司某机型供水泵机组在套装阀座后发现部分阀座司太立合金堆焊部位出现开裂现象。我们针对上述问题进行了研究,分析其产生的原因,并提出了改进方法。阀座结构如图1所示,开裂状况如图2所示。

1 阀座母材及司太立堆焊面裂纹分析

1.1 基材和堆焊层分析

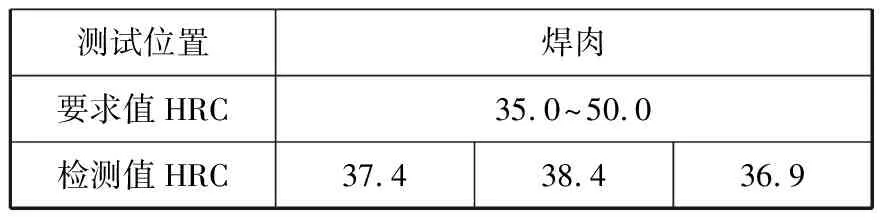

对开裂的阀座取样,进行基材化学成分、力学性能检测和堆焊层硬度检测,检测结果如表1、表2 、表3所示。金相组织如图3所示。

上述结果表明,阀座基体的化学成分、力学性能和金相组织,以及堆焊司太立合金的硬度均符合规范要求,说明整个阀座生产过程中热处理参数选择是合理的。

图1 阀座结构 Figure 1 Valve seat structure

图2 阀座裂纹Figure 2 Valve seat crack

CSiMnPSCrMoVNiCuAl规范要求0.15~0.230.20~0.600.45~0.85≤0.025≤0.0251.00~1.500.90~1.200.15~0.30≤0.50≤0.25≤0.015复验结果0.180.270.600.0110.0011.070.970.180.400.0210.089

表2 阀座基材力学性能检测结果Table 2 Mechanical property test results of valve seat base material

(a)堆焊层组织 500×(b)基材组织 500×图3 金相组织Figure 3 Metallographic structure

测试位置焊肉要求值HRC35.0~50.0检测值HRC37.438.436.9

1.2 裂纹金相分析

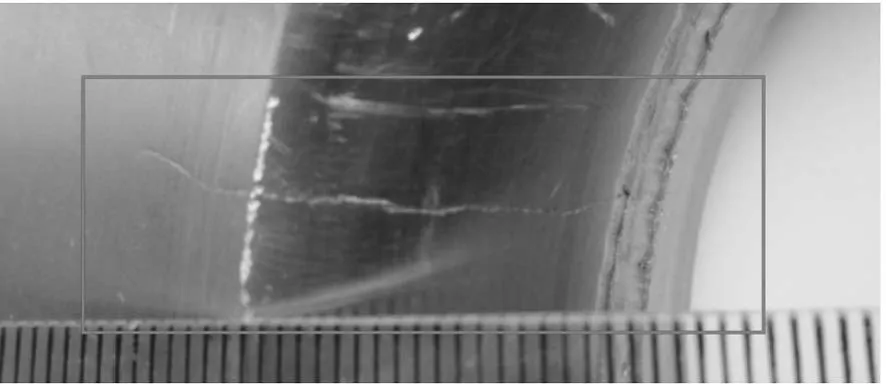

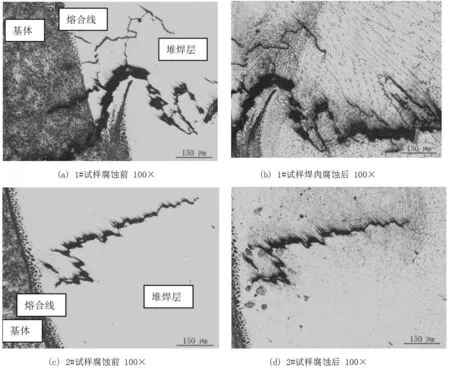

在裂纹位置附近进行取样分析,取样位置如图4所示。取样数量为2件。

从开裂部分的金相组织图中可以明显的看到,除肉眼可见的一条裂纹外,在该条裂纹附近靠近熔合线的堆焊层中还存在一些明显的微裂纹,如图5所示。同时,从这些微裂纹的形貌可以看出,基本上沿晶界开裂,因此这些微裂纹应该是在堆焊过程中形成的。

2 阀座司太立合金堆焊质量的影响因素及控制措施

2.1 堆焊材料的影响及控制措施

汽轮机阀座密封面堆焊材料通常选用司太立6号,化学成分如表4所示,它属于钴基耐热合金,合金含量中钴含量大于50%[1]。司太立合金基本结构是M7C3碳化物和铬在钴中的固溶体[2]。司太立合金在高温下有相当好的抗应力松弛性能[3]。堆焊一层后,焊道及其近缝区将存在较大的拉伸残余应力,这是这一区域产生裂纹的主要原因之一[4]。钴基耐热合金裂纹主要是结晶裂纹。为防止裂纹产生,应采用较小的焊接热输入[5]。

图4 阀座裂纹取样位置 Figure 4 Sampling location of valve seat crack

图5 熔合线附近微裂纹形貌Figure 5 Microcrack appearance near fusion line

CSiMnWNiCrMoFeCo0.9~1.40.4~2.0≤1.03.0~6.02.0~3.026.0~32.0≤1.0≤3.0余量

2.2 母材的影响及控制措施

母材为20Cr1Mo1V,该材料为贝氏体合金结构钢。在阀座司太立合金堆焊过程中,熔池中与母材接触的部分,即熔合线附近化学成分相对比较复杂。其中铬、钼、钒、钨等强碳化物元素的存在会使马氏体转变温度降低[6],焊接过程中如果母材不预热或温度偏低,在熔合线附近更易加速马氏体转变。因马氏体转变过程是体积膨胀的过程,因此在熔合线附近存在较大的拉伸应力。

2.3 预热温度和层间温度的影响及控制措施

为了降低扩散氢含量,防止堆焊层和基体金属之间产生冷裂纹,一般要求对基体金属进行预热,同时要求堆焊过程中工件应保持在预热温度以上。对司太立6号硬质合金堆焊,预热温度一般选择在400~500℃范围内[1]。预热方法推荐采用整体预热方式,堆焊过程中采取采用电阻加热或火焰加热进行适当补热。

2.4 热处理制度的影响及控制措施

尽管司太立合金在加热或冷却过程中不存在复杂的相变,但由于司太立合金的导热性能很差且具有相当好的抗应力松弛性能[2],因此司太立合金的堆焊件须严格控制堆焊后的冷却过程。一般要求堆焊后先在450℃±20℃范围内保持一段时间,然后以≤50℃/h冷却到80~100℃左右,在这个阶段使熔合线附近的过冷奥氏体充分转变为马氏体组织。同时要求选择合理的热处理制度并及时进行热处理。热处理的目的是去除焊接应力、防止裂纹产生,同时改善堆焊金属及热影响区组织和性能[1]。合理的热处理制度应综合考虑阀座性能热处理最终回火温度、司太立合金堆焊层与母材热胀系数的差异及堆焊层的硬度要求等,原则上要求焊后去应力退火温度应≥650℃。

3 结论

结合上述分析,造成阀座司太立合金堆焊区域开裂并延伸到母材的主要原因是预热阶段缺乏可靠的温度控制,堆焊过程中无温度补偿措施,造成熔合线附近组织转变太快,形成应力集中,并在熔合线附近形成微裂纹。再加上后续热处理不及时,造成熔合线上微裂纹向母材和司太立合金焊肉区扩展。另外,阀座与蒸汽室之间为过盈配合,阀座采用液氮冷却套装工艺,阀座收缩量大(≥0.60 mm),阀座母材与司太立合金堆焊层间线胀系数差异较大,加大了熔合线区域应力集中,最终导致裂纹进一步扩展开裂。因此焊前预热、焊接过程中层间温度控制、焊接方法及焊后热处理等都是阀座司太立合金堆焊质量控制的关键环节。装配冷却工艺的改进也是防止司太立堆焊层开裂的措施之一。

[1] 陈丽娟,孙忠民,张丽艳, 李全华. 超临界主蒸汽进汽插管堆焊司太立合金试验研究[J]. 汽轮机技术, 2007, 49(4) : 314-316.

[2] 刘玉珍,桂业炜.司太立合金的性能及应用(Ⅱ)[J].机械工程材料,1992,16(6):1-5.

[3] 刘玉珍,桂业炜.司太立合金的性能及应用(Ⅰ)[J].机械工程材料,1992,16(5):1-5.

[4] 徐晓,颜波,张河清.阀门堆焊产生气孔和裂纹原因的分析[J].焊接,2000(5):24.

[5] 于启湛,史春元.耐热金属的焊接.机械工业部版社,2009:373-378.

[6] 王笑天主编.金属材料学.机械工业出版社,1987:28-29.