大型空腔铸件铸造工艺研究

杜延强 张亚才 廖 琼

(天津重型装备工程研究有限公司,天津300457)

许多大型铸件都存在空腔结构。如果空腔较大,在浇注过程中内腔砂芯在钢液中会受到很大的浮力,所需排出的气体量也很大。因此在铸造过程中如何防止大型铸件内腔砂芯漂芯,并保证其排气顺畅等工艺措施就显得格外重要。本文以具有空腔结构的下凸模铸件为例,对相关工艺措施进行分析。

1 铸造工艺性分析

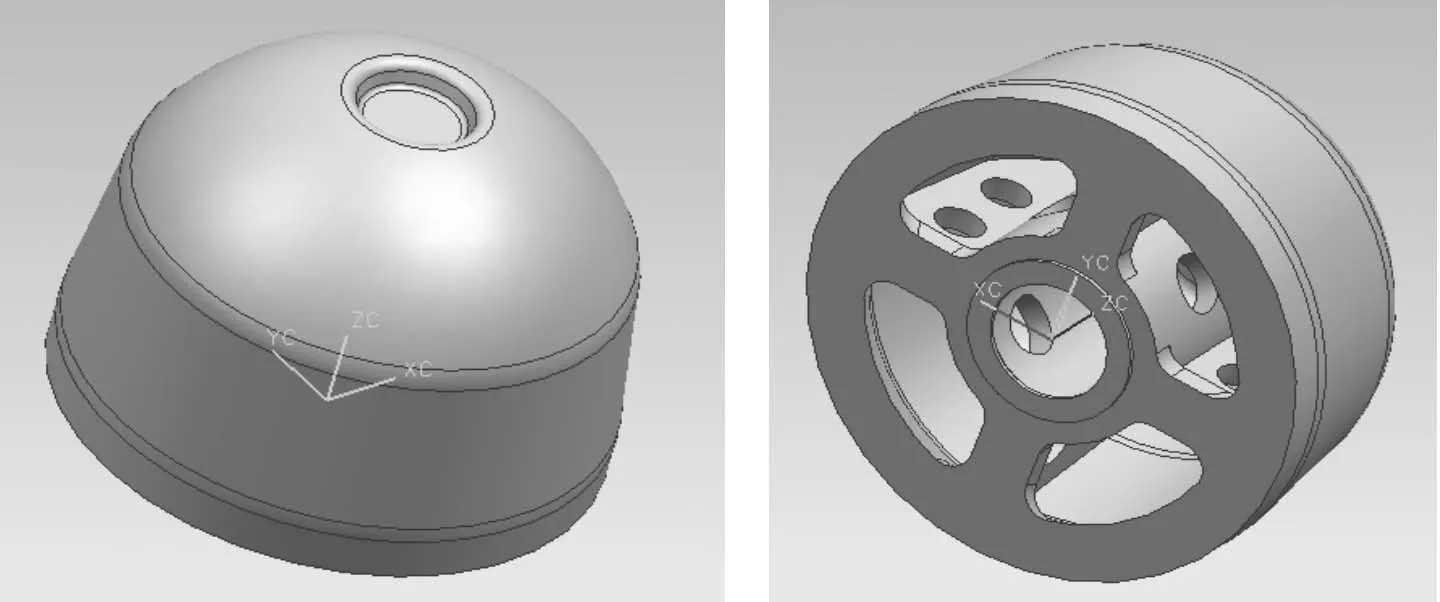

图1为下凸模的三维立体图。从图中可以看出该铸件内部空腔较多。

在编制工艺过程中应考虑以下问题:

(1)铸件基本尺寸较大(底面直径为4 186 mm,总高度为3 019 mm,最大内腔基本尺寸为∅1 400 mm×2 560 mm)。除了底面为平面,侧面、上面均为圆弧面,尺寸精度不易保证;

(2)内部型腔较多,以致造型时内腔砂芯数量较多,内腔砂芯固定与排气困难。浇注时内腔砂芯受钢液浮力作用易产生漂芯、呛火等缺陷,严重时导致铸件报废;

(3)铸件在凝固收缩过程中受内腔砂芯阻碍易产生裂纹。

采取有效措施解决上述问题是获得高质量铸件的关键。

2 技术要求

下凸模铸件技术要求如下:

(1)铸件材质为ZG230-450;

(a)上部 (b)底部图1 下凸模三维立体图Figure 1 The three-dimensional construction of lower punch

(2)铸件不得有砂眼、裂纹等缺陷;

(3)钢液采用碱性电弧炉冶炼,然后进行精炼。熔炼时严格控制钢液的冶金质量和残余元素含量。

3 铸造工艺设计

针对铸件的结构特点和质量要求,采取下述工艺方法。

(1)浇注位置的选择。由于铸件造型时内腔砂芯较多,为了方便砂芯固定,采用铸件平面部位朝下、圆弧面部位朝上的浇注方式,将冒口设置在圆弧面上对铸件进行补缩。

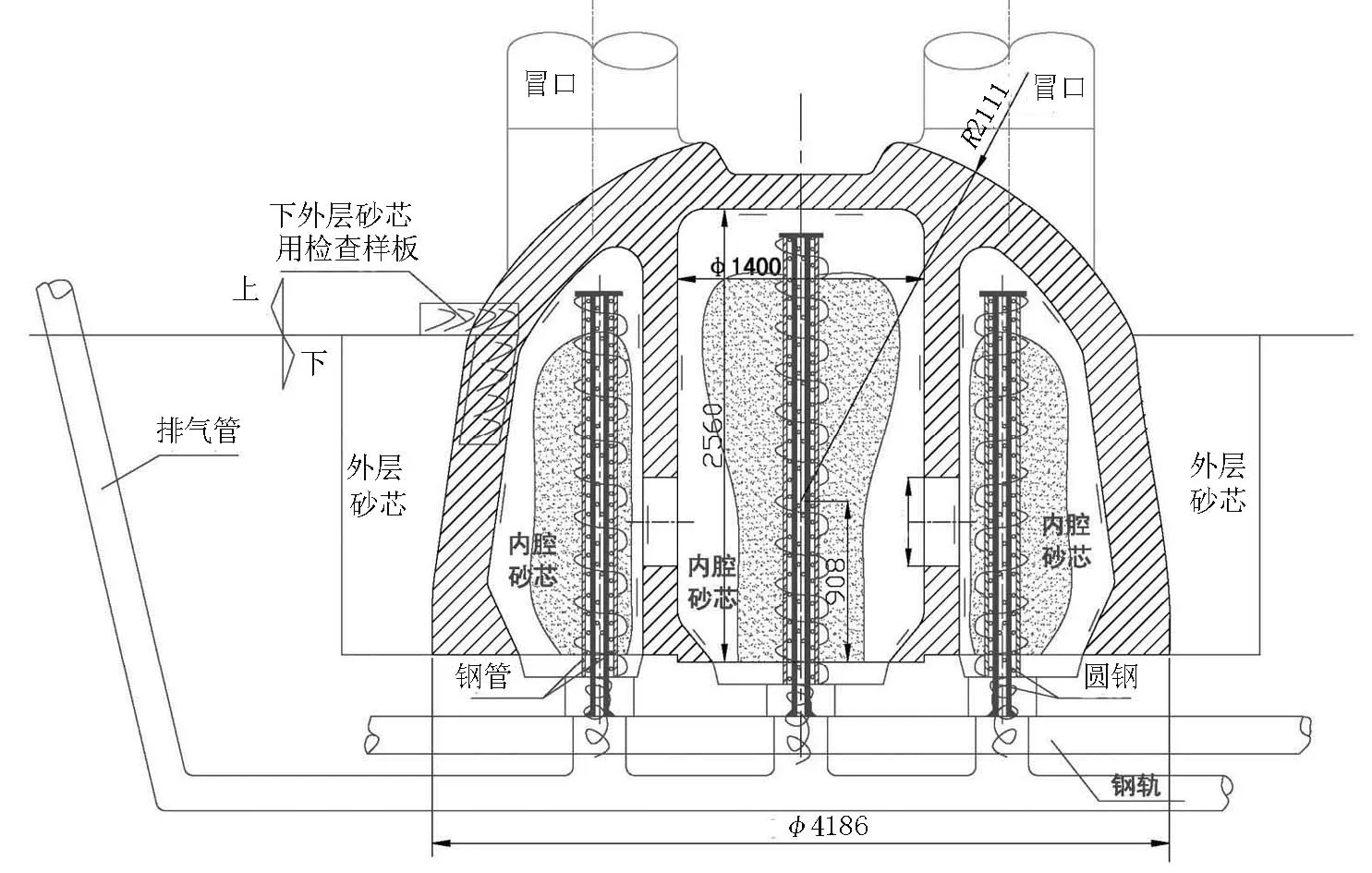

(2)造型方法。采用地坑组芯造型,主型做部分高度,形成铸件基本轮廓,为砂芯组装标示出基准,主型高度以上部分用砂芯和上箱组成。下凸模造型工艺简图见图2。

(3)造型材料的选用。砂芯和砂型的面砂采用铬铁矿树脂砂。背砂为石英树脂砂。砂芯、铸型表面刷锆英粉涂料。

(4)砂芯的固定和排气。

造型撞制时,在内腔芯芯头部位均放置空心尼龙绳,并在后序过程中分别将其引到排气管内,以实现各芯的排气。在内腔芯下方放置钢轨作为焊圆钢拉杆的预埋焊接位置,为下芯时焊接圆钢拉杆固定各砂芯作准备。

打芯时,内腔芯内放周身钻孔的钢管,外缠草绳或空心尼龙绳,以便将铸造过程中砂芯产生的气体引到钢管内。打芯时放入干砂作为疏松层,保证砂芯在铸件凝固收缩过程中具有一定的退让性,防止铸件产生裂纹。下内腔砂芯前,将一定规格的圆钢垂直地和预埋钢轨焊牢引上来,分别从内腔芯内预埋的钢管中穿过,在钢管上部将伸进来的圆钢焊牢,防止内腔砂芯漂起;并保证各芯下方与下箱内的排气管相通。

圆钢的规格需要经过计算确定。图3为内腔砂芯所受钢液浮力体积示意图。

通过UG三维建模软件建模可以测得:

V排1=1.97 m3;V排2=0.97 m3

式中,V排1、V排2分别为1#和2#砂芯在钢液中所受浮力的体积。

根据阿基米德定律F浮=ρ钢液·g·V排,其中F浮为砂芯所受的浮力,g=10 N/kg,ρ钢液=7.3×103kg/m3。则:

1#砂芯所受的浮力F浮1=1.44×105N;

2#砂芯所受的浮力F浮2=7.08×104N。

砂芯所受浮力均由钢管内的圆钢承受,若采用的圆钢为35号钢,经查其屈服强度Re≥315 MPa,取Re=315 MPa。

则1#砂芯内所需圆钢截面积为S1=F浮1/Re=457 mm2,换算得直径为D1=24.1 mm;2#砂芯内所需圆钢截面积为S2=F浮2/Re=225 mm2,换算得直径为D2=17.0 mm。根据碳素钢热轧圆钢标准GB/T 702—2004可分别选取直径为25 mm和18 mm的圆钢。

下外层芯时一定要定位准确,用下芯检查样板检查以保证壁厚的均匀。

图2 下凸模造型工艺简图Figure 2 The moulding sketch of lower punch

图3 内腔砂芯所受浮力体积示意图Figure 3 Scheme of volume of lumen sand core which fall under buoyant force

(5)上箱撞置。上箱实样用木型做出,上箱实样从圆弧过渡处开始,并将冒口台和冒口实样按工艺准确放置。

(6)冒口设计。计算出铸件热节的模数,再通过热节的模数算出所需冒口的模数,进而计算出冒口尺寸。

(7)浇注系统设计。选择开放式浇注系统,有利于浇注平稳进行。内浇道分两层,每层8道,直径为∅80 mm。横浇道为∅80 mm,直浇道为∅140 mm。包孔直径为∅90 mm,包孔数量4个。

(8)浇注过程控制。浇注时四孔齐开,当钢水上升到铸件最高点以上200 mm时各关闭一个包孔,直到浇注完毕。浇注后向冒口撒200 mm厚度以上的保温剂。

4 结束语

通过执行上述工艺,很好地解决了大型空腔铸件在铸造过程中的漂芯、排气等问题,保证了铸件产品的质量。