20MnMo管板锻件缺陷分析及锻造工艺改进

常春青 张 芸

(太原重工大锻件分公司, 山西 030024)

20MnMo管板锻件是饼类锻件的一种,其锻造工艺主要以镦粗为主,质量要求很高,工艺不当就会造成超声检测报废。通过对报废管板锻件解剖发现,报废主要原因是密集型缺陷超标且缺陷沿着锻造方向分布,而且还存在环形缺陷,但垂直锻造方向没有超标缺陷存在。由于20MnMo中最主要的非金属夹杂物为硫化物、硅铝酸盐类以及少量的氧化物夹杂[1],这就造成在管板锻造过程中,金属夹杂物附近极易产生裂纹而导致报废。本文通过改进原锻造工艺来控制夹杂物的外貌和减少夹杂性裂纹,从而提高20MnMo管板锻件的质量。

1 原锻造工艺

管板的粗加工尺寸为∅1 780 mm×475 mm,锻件尺寸为∅1 830 mm×525 mm。锻造原工艺为:第一火:钢锭压把、倒棱、错底;第二火: 钢锭镦粗、FM法拔长;第三火:坯料预镦粗压下量为60%、旋转进砧法双面碾压到锻件尺寸、修正。

2 锻件缺陷分析

为了准确地分析造成20MnMo管板锻件严重缺陷的原因,选取一件报废管板,在缺陷严重部位锯取一块尺寸大约为200 mm×120 mm×100 mm的试样进行低倍和金相分析。

2.1 低倍检验结果

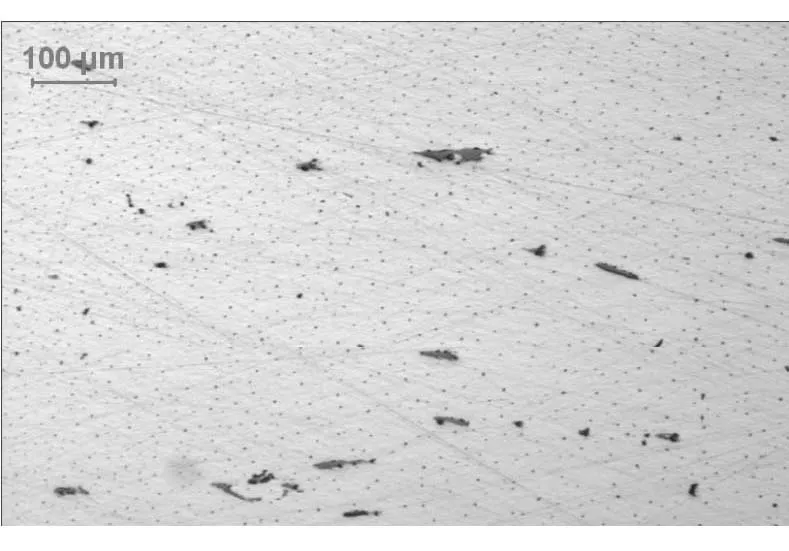

低倍照片显示垂直主变形方向的缺陷较少,仅仅存在小尺寸的孔洞,主变形方向带状偏析严重。由此可见,造成锻件报废的主要缺陷为带状偏析缺陷,并且带状偏析组织内分布有较多条带状夹杂物,如图1所示。

2.2 金相分析

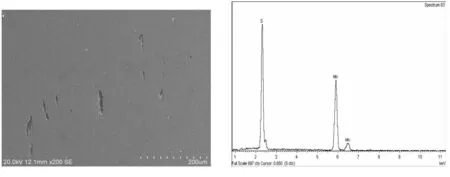

从主变形方向局部缺陷高倍金相照片可以看出,管板在锻压变形过程后,主变形方向中的条形夹杂物呈现暗灰色,见图2。这说明这些条状夹杂物为A型硫化物夹杂,而且大多为MnS塑性夹杂物,扫描结果及其能谱分析结果如图3所示。此外,管板锻件中依然存在少量的Al、Mg、Ca的复合氧化物硬质脆性夹杂,这类夹杂物以小颗粒孤立分布,等效直径约在100 μm内,如图4所示。

图2 主变形方向局部缺陷高倍金相照片Figure 2 Microstructure structure of local defect in main deformation direction

由上述分析可知,管板锻件超声检测超标的主要原因为锻件内部存在MnS等夹杂性裂纹。造成这种情况的原因为饼类锻件在镦粗过程中,塑性夹杂尤其是锻件心部的塑性夹杂,逐渐由球状、椭球状变为片状,镦粗比越大,则夹杂物成为片状的可能性越大。这种片状夹杂物在一定的力学条件下,产生微观乃至宏观裂纹[2、3]。

3 改进后新工艺

为了有效阻止夹杂物进入锻件。在钢锭装炉前上锭身锯去冒口。

图3 管板锻件条形夹杂物扫描与能谱成分分析Figure 3 Strip inclusion scanning and energy spectrum analysis of tube plate forging

图4 管板锻件颗粒状夹杂物扫描与能谱成分分析Figure 4 Granular inclusions scanning and energy spectrum analysis of tube plate forging

(1)第一火:钢锭压圆,底部端上锭身压把。水口端压把,保证了水口端的切除量。压圆是由于我厂使用的钢锭为短粗型钢锭,压圆到一定高径比后增加了镦粗锻比,同时减少了锻造过程中的表面开裂,提高锻件的表面质量。

(2)第二火:镦粗、拔长、下料。有关资料显示高径比H/D在0.6~2.0之间的钢锭,当镦粗变形量为50%时内部微夹杂性裂纹开始聚合。考虑到后续变形对锻件心部夹杂延展的进一步作用,钢锭的预镦粗变形量应控制在40%左右为宜。同时采用FM法拔长,压实钢锭的空洞,消除疏松性缺陷。

(3)第三火:坯料镦粗、碾压成形。坯料镦粗变形量控制在40%左右,同时采用上锥面镦粗板双面进行镦粗。改变镦粗时的难变形区,控制夹杂物的进一步富集。采用旋转碾压法碾压成形,在控制锻件内部的夹杂物形貌并控制夹杂性裂纹方面旋转进砧法为优选的大型饼类锻件工艺方案[4]。同时提高始锻温度,降低终端温度,控制晶粒度。

4 结论

(1)传统的锻造工艺仅考虑打碎钢锭的铸态组织,消除孔洞性缺陷,在控制夹杂物的外貌和减少夹杂性裂纹方面考虑较少,导致管板的报废率高。

(2)通过控制钢锭水口、冒口端夹杂进入锻件,控制镦粗变形比,采用上锥面镦粗板双面进行坯料镦粗,采用旋转进砧法,提高始锻温度,降低终端温度等措施有效地解决了此类锻造缺陷。采用新锻造工艺,合格率提高到98%。

[1] 倪利勇,王傲冰.大型饼类锻件锻造工艺研究综述[J].大型铸锻件,2007(6):44-46.

[2] 韩静涛.大型饼类锻件夹杂性裂纹形成机理及控制锻造工艺[J].北京:清华大学博士学位论文,1995.

[3] 韩静涛,许树森,陈刚.大型锻件的夹杂性裂纹与控制锻造工艺[J].钢铁,1997,32(3):33-39.

[4] 韩静涛.控制大型饼类锻件夹杂性缺陷的镦粗成形工艺研究. 大型铸锻件,2007(1).