MC5轧辊辊颈表淬开裂原因分析

于瑞明 刘洪波 姚凤祥 于瑞芝

(1.中冶京诚(营口)装备技术有限公司锻造部,辽宁115000;2.东特集团北满特钢有限责任公司技术中心,黑龙江161041)

某轧辊生产企业在制造MC5成品辊时出现辊颈表淬开裂现象,给企业造成较大的经济损失。MC5成品轧辊的生产工艺流程如下:电炉冶炼→电渣重熔→加热锻造→锻后退火→光面探伤→粗加调质→半精加、探伤→辊颈表淬。调质后辊颈表淬时,辊颈的表面圆周上出现两处纵向开裂,裂纹由表面向内部延伸深度大约50 mm左右。为了防止类似的问题再次发生,需要查找发生开裂的主要原因,以便制定合理的预防措施。

1 试验方法和结果

1.1 表面金相检验

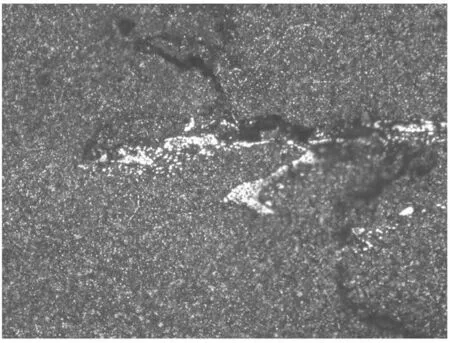

在轧辊一端∅290 mm辊颈的整个圆周上有两处存在表面裂纹,沿轴向开裂。在裂纹处做表面金相检验,观察发现裂纹处及周围有一次碳化物聚集(图1)。

图1 裂纹处一次碳化物(100×)Figure 1 Primary carbide on crack (100×)

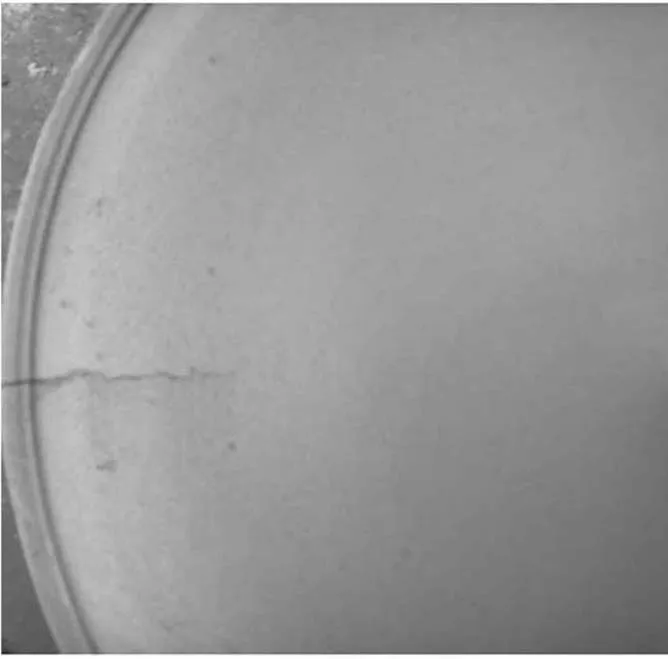

1.2 低倍检验

在∅290 mm辊径裂纹处切取低倍试片进行酸浸检验。在横向低倍试片上有两条由表面向内延伸的裂纹,长度分别为45 mm、50 mm,呈明显的应力裂纹特征。同时低倍试片上存在1.5级的点状偏析且分布在从表面向内40 mm的范围内(图2)。此外,并未发现其它冶金缺陷。

1.3 化学成分检验

在低倍试片的边缘、二分之一半径和中心部位切取试样,用光谱分析法对试样进行成分分析(取样位置见图3)。从检验分析的各个元素看,所有数值均符合技术条件要求。同时对铅、锡、砷、锑、铋元素也进行了检验,结果均不大于0.02%。

图2 低倍缺陷形貌Figure 2 Macroscopic defect

图3 取样位置图Figure 3 Sampling position

图4 1号样(纵向)裂纹和碳化物形貌(100×)Figure 4 Crack and carbide appearance of No.1 specimen (longitudinal) (100×)

图5 5号样裂纹面处碳化物形貌(100×)Figure 5 Carbide appearance on crack surface of No.5 specimen (100×)

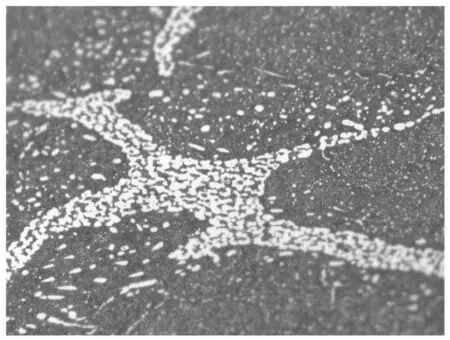

图6 9号样点状偏析处纵向碳化物聚集形貌(500×)Figure 6 Longitudinal carbide cluster appearance at spot segregation position of No.9 specimen(500×)

1.4 气体检验

在试样上做气体检验,检测结果为H 0.63×10-6、O 16×10-6,N 76×10-6,符合技术条件要求。1.5 高倍检验在裂纹、裂纹附近及没有裂纹处的边缘、二分之一半径处切取金相试样,检验夹杂物和碳化物(取样位置见图3)。从检验结果看,辊坯的纯净度较好,没有发现超标的夹杂物。

无论是否在裂纹处,从边缘到半径二分之一位置所取试样均存在不同程度的一次碳化物。裂纹处碳化物的聚集程度较没有裂纹处严重。特别是在边缘的点状偏析处,纵向的一次碳化物呈网络状分布(一次碳化物聚集情况见图4~图6)。

2 分析

从以上各项检验结果可以看出,化学成分、夹杂物和气体均符合技术条件要求,低倍检验存在点状偏析且偏析暴露在辊颈近表面。所检验的不同位置试样均存在不同程度的一次碳化物,裂纹处一次碳化物偏析严重,特别是点状偏析处一次碳化物呈网络状分布。

严重碳化物偏析暴露在辊颈近表面,主要是因为钢锭在锻造前的加热均质化过程中,电渣锭原始的碳化物不能通过高温扩散完全溶解。在锻造初始阶段如压下量过大,会导致钢锭温度上升。虽然大的变形会使碳化物破碎,但温度的升高会致使碳化物又聚集长大。另一方面,如最后一火锻造前加热温度过高、时间偏长且锻比小,也会导致辊颈碳化物聚集长大并不能被有效的破碎。而辊身所占的体积比辊颈大的多,在加热时碳化物聚集长大不会象辊颈部位那么严重。另外,由于锻造时辊身在长度方向要留一定的余量,致使∅290 mm辊径在后续加工过程中,其加工余量要比辊身和辊颈其它台阶要大的多,这样也不可避免的使偏析暴露在辊颈表面,使其承受应力变化的能力较辊身差一些。

虽然这种碳化物偏析暴露在辊颈近表面,但在轧辊调质淬火过程中,并没有发生辊颈表面开裂,而是在随后的表面淬火过程中发生的。由于表面淬火加热速度快、温度梯度过大,造成应力变化剧烈,使残余应力在辊颈近表面处出现拉应力峰值,在碳化物聚集处造成应力集中,而萌生纵向裂纹。随后辊身淬火时采用3个感应器(2个50 Hz、1个250 Hz)加热。轧辊经过预热和辊身感应加热,在∅290 mm辊颈处温度会达到500℃左右,随后辊颈入水将经历又一次激烈的冷却,瞬间的拉应力会造成∅290 mm辊颈处完全开裂。也就是说∅290 mm辊颈表面淬火时可能已经在皮下碳化物聚集处形成裂纹,经过辊身淬火时的再次激烈冷却而彻底开裂。

3 结论

MC5轧辊辊颈纵向裂纹产生的原因主要是:辊坯表面存在碳化物聚集而造成应力集中;辊坯表面淬火加热温度梯度过大,造成应力变化剧烈,致使在碳化物聚集处开裂。

建议采取以下改进措施:

(1)低温区域锻造对破碎碳化物效果较好,变形过程应该以最少火次完成。

(2)锤击力采用“二轻一重”的频率。第一火加热出炉后,首先要轻轻锤击,重击容易引起开裂。当坯料温度逐渐降至1 000℃左右时,在不发生温升情况下抓紧重打,以破碎大块碳化物。当温度进一步降低,接近终锻温度时,塑性降低,只能轻打,防止开裂。

(3)最后一火返炉时间不能过长,且必须有一定的锻比,保证碳化物破碎。

(4)合理控制各部位锻造余量。

(5)辊颈表淬采用先预热后加热淬火的方式,适当降低辊颈表面淬火温度。