MAN L27/38系列曲轴锻件TR镦锻工艺设计与生产实践

杜绍贵 李六如 毛章雄 李恩轩

(南车资阳机车有限公司曲轴事业部,四川641301)

MAN L27/38系列柴油机是德国MAN B&W公司为全球船企设计开发的中速柴油机,分为L27/38P和L27/38G两个系列,在全球得到普遍采用。曲轴作为柴油机的关键零部件,其制造工艺复杂,制造成本约占柴油机成本的五分之一到四分之一。特别是对于像MAN L27/38系列这种锻造难度特大的曲轴,国内多数主流船用主、辅机制造企业一直依赖从欧洲、韩国进口。因此探索MAN L27/38系列曲轴锻件TR镦锻工艺,尽快实现MAN L27/38系列曲轴锻件的国产化和批量生产具有十分重要的意义。

1 影响曲轴锻件锻造成形质量的主要因素及原因分析

1.1 主要因素

大型全纤维曲轴锻件主要采用弯曲镦锻法锻造成形,TR弯曲镦锻法就是其中的一种,其工艺特点之一是逐拐加热、逐拐锻造,通过多次加热锻造获得一支整体曲轴锻件。因此对于曲轴锻件,其锻造工艺设计的重点和难点是保证单个曲拐(一个连杆颈+两个曲柄臂)的锻造成形质量。

而影响曲拐锻造成形质量的因素有许多,如加热温度、锻造设备、锻造速度、锻造工艺方法、预锻量、模具技术状态、润滑条件、坯料结构尺寸、曲拐结构尺寸等,其中最主要的是坯料结构尺寸、曲拐结构尺寸、和预锻量的大小。

1.2 原因分析

1.2.1 坯料结构尺寸

坯料结构尺寸主要指用于锻造成形曲柄臂的坯料直径、长度以及连杆颈环槽的尺寸。坯料直径过大不仅浪费原材料增加曲轴锻件成本,而且容易在曲柄臂连杆颈侧面形成飞边。飞边不利于锻造过程中曲拐入模,也影响曲轴锻件美观以及后续的机加工,严重时必须采取气割消除。而坯料尺寸过小不仅要额外增加预锻量,而且还难以保证曲柄臂充填饱满。所以合理选择坯料尺寸是TR锻造工艺设计的重要环节。

1.2.2 曲拐结构尺寸

曲拐结构尺寸主要指曲柄臂椭圆长、短轴尺寸,长、短轴的比值,平衡块安装面的高度。在进行锻件尺寸设计时,为了保证曲柄臂成形良好,按照经验值应将曲柄臂椭圆长、短轴的比值控制在1~1.3以内。虽然比值越小越有利于成形,但会造成机加工余量大而增加原材料消耗;比值太大则容易在曲柄臂连杆颈侧面形成大飞边,也不利于曲柄臂充满。合理选择曲柄臂椭圆长、短轴的比值不仅有利于曲柄臂充填饱满,而且原材料利用率也能达到一个合理的水平。平衡块安装面的高度是评价曲轴锻件TR弯曲镦锻难易程度的重要指标,曲柄臂因“缺肉”(充填不满)没有加工量往往就是因为平衡块安装面的高度太高所致。为此,TR弯曲镦锻法采取预锻工步来解决曲柄臂“缺肉”问题。

1.2.3 预锻量

预锻功能是TR弯曲镦锻法的创新点,预锻的本质是通过预锻模实现对曲轴加热坯料的非对称聚料,而预锻的主要目的就是保证曲柄臂平衡块安装面的充满,特别是对于平衡块安装面高而且宽的曲轴,预锻工步是非常必要的。预锻量大小的控制是通过调整预锻模宽度、高度以及型腔尺寸来实现的,因此预锻模的设计非常关键。预锻模设计需要重点考虑三个因素即曲柄臂形状、坯料规格大小、预锻后坯料的当量圆直径。

2 MAN L27/38系列曲轴锻件TR镦锻工艺设计与生产实践

2.1 7L27/38P曲轴成品主要技术参数

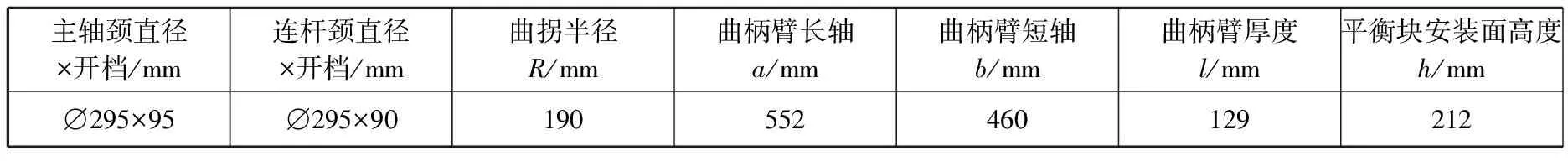

表1为7L27/38P曲轴成品主要技术参数。

2.2 7L27/38P曲轴粗加工主要技术参数

7L27/38P曲轴锻件调质前须进行粗加工,所以曲轴锻件是否合格是按照粗加工尺寸来进行划线检查、验收的。粗加工尺寸是曲轴锻件的设计依据。7L27/38P曲轴主要粗加工尺寸见表2。

2.3 7L27/38P曲轴锻件主要技术参数

根据7L27/38P曲轴成品尺寸、粗加工尺寸,综合考虑调质热处理变形、锻件几何尺寸精度等因素,以保证曲拐成形饱满,完全满足粗加工图的要求为锻件设计原则,设计出了7L27/38P曲轴锻件。曲轴锻件材料为42CrMo4,其三维实体图见图1,主要技术参数见表3。

从表3可知:

(1)7L27/38P曲轴锻件主轴颈、连杆颈开档较窄,对镦锻用的弯曲上、下模以及定位、夹紧挡板工装寿命不利。

(2)曲柄臂椭圆长、短轴比值为a/b=567 mm/436 mm=1.3,属于典型的“瘦长型”曲柄臂,达到了镦锻工艺设计经验控制值的上限。

(3)平衡块安装面高度h=224 mm,公司以前还没有锻造过这样的曲轴锻件。一系列数据表明7L27/38P曲轴锻件是公司历史上锻造难度最大的曲轴锻件。

表1 7L27/38P成品曲轴主要技术参数Table 1 Main technical parameters of 7L27/38P finished crankshaft

表2 7L27/38P曲轴主要粗加工技术参数Table 2 Technical parameters of rough machining for 7L27/38P crankshaft

表3 7L27/38P曲轴锻件主要技术参数Table 3 Main technical parameters of 7L27/38P crankshaft forging

图1 7L27/38P曲轴锻件三维造型Figure 1 3D model of 7L27/38P crankshaft forging

针对上述三个方面的锻造难点,镦锻工艺设计采取以下措施:

(1)针对主轴颈、连杆颈开档窄,将定位、夹紧挡板设计成镶块式。

(2)针对“瘦长型”曲柄臂,在保证曲柄臂充填饱满的前提下必要时在终锻后气割飞边。

(3)为确保平衡块安装面充填饱满,在坯料使用尺寸确定为∅332 mm的情况下,一是采用大预锻量;二是采用一个曲拐两个火次锻造完成,即采用加热、预锻、再加热、终锻方式。

3 7L27/38P曲轴锻件生产实践

3.1 第一次试验

第一次试模锻造3个曲拐,存在如下质量问题。

(1)曲柄臂主轴颈侧面有折叠,见图2。

(2)曲柄臂连杆颈侧面有折叠,见图3。

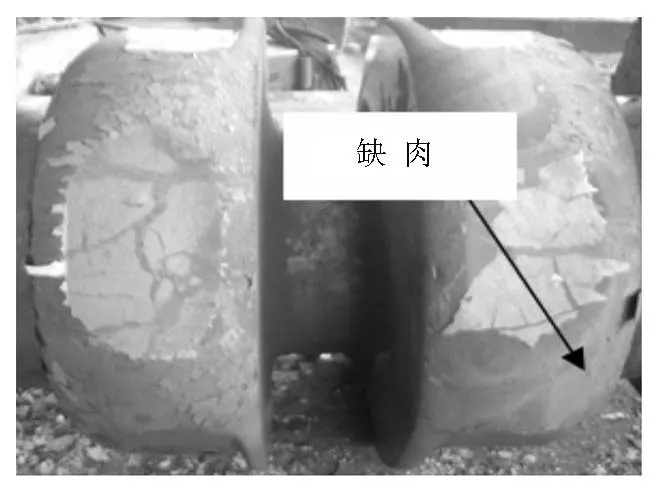

(3)曲柄臂充填不满,“缺肉”严重,见图4。

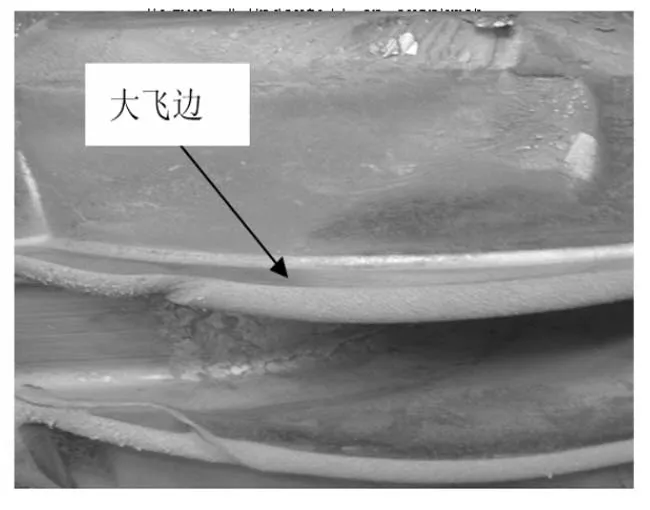

(4)曲柄臂连杆颈侧面飞边过大,见图5。

图2 曲柄臂主轴颈侧面折叠Figure 2 Main journal side overlap of crank arm

图3 曲柄臂连杆颈侧面折叠Figure 3 Crankpin side overlap of crank arm

图4 曲柄臂平衡块安装面“缺肉”Figure 4 Underfill on the mounting surface of crank arm counterbalance

图5 曲柄臂连杆颈侧面径向大飞边Figure 5 Side radial big flash on crankpin of crank arm

3.2 第一次试验结果分析及后续的工艺措施

从3拐曲轴锻造试模结果来看,7L27/38P曲轴锻件技术参数设计存在严重问题,镦锻工艺设计采取的措施效果不够明显,还需做进一步的分析并解决存在的问题。

(1)优化部分粗加工尺寸,允许局部锻造黑皮在曲轴半成品交货状态时消除。据此优化了部分锻件尺寸,特别是曲柄臂锻件尺寸,以减小锻造难度。优化后的7L27/38P曲轴锻件主要技术参数见表4。

相比表3,曲柄臂椭圆长、短轴的比值a/b=552 mm/460 mm=1.2减小了0.1,平衡块安装面高度减小了12 mm。锻造难度有所降低。

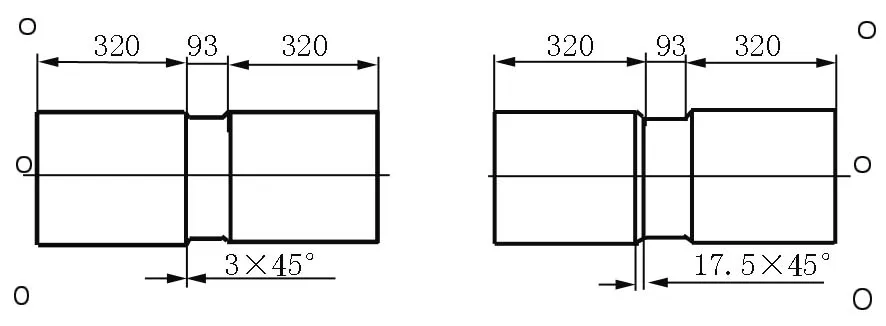

(2)针对曲柄臂主轴颈、连杆颈侧面折叠,与某大学机械工程学院合作,采用DEFORM 3D软件对锻造过程进行数值模拟与仿真分析,弄清了曲柄臂主轴颈、连杆颈侧面折叠产生的原因。根据数值模拟与仿真分析结果,我们将曲轴坯料使用尺寸∅332 mm改为∅335 mm,坯料连杆颈环槽由直槽改为带45°的斜度,解决了曲柄臂连杆颈侧面折叠,见图6。

表4 优化后的7L27/38P曲轴锻件主要技术参数Table 4 Optimized main technical parameters of 7L27/38P crankshaft forging

图6 曲轴坯料连杆颈环槽Figure 6 Crankpin ring groove of crankshaft blank

图7 优化前预锻模模型、实物及剖面图Figure 7 The blocker model, substance and sectional drawing before optimizing

图8 2拐L27/38P曲轴锻件Figure 8 The crankshaft forging of L27/38P with 2 crankthrows

图9 7L27/38P整体曲轴锻件Figure 9 7L27/38P integral crankshaft forging

采取两项工艺措施解决曲柄臂主轴颈侧面折叠,一是优化预锻模型腔尺寸,见图7;二是预锻后气割飞边。

优化后预锻模L从70 mm增加至100 mm,圆角半径R从242.5 mm增加至292.5 mm。宽度B从456 mm增加至497 mm。

(3)为解决曲柄臂充填不满,“缺肉”问题,增加预锻模宽度,将预锻模与夹紧、定位挡板之间的间距由30 mm减小到15 mm,以进一步增大预锻量。

(4)曲柄臂连杆颈侧面飞边过大。尽管曲柄臂短轴尺寸增加了24 mm,但7L27/38P曲轴锻件曲柄臂仍属“瘦长型”,大预锻量容易导致终锻时在曲柄臂连杆颈侧面产生大飞边,为了不影响后续锻造入模,采用气割消除。

3.3 第二次试验

第二次试模锻造2个曲拐,实物质量表明:曲柄臂内、外侧折叠完全消除,平衡块安装面“缺肉”都得到了较好解决,至于曲柄臂连杆颈侧大飞边则通过锻后气割予以解决,见图8。

3.4 整体曲轴锻件的生产实践

截止到2011年12月底,L27/38P和L27/38G两大系列曲轴锻件都已实现国产化并批量生产,已累计生产了52支。曲轴锻件完全满足下工序粗加工尺寸要求,一次性交检合格率100%。圆满完成了L27/38P、L27/38G曲轴锻件的开发任务,结束了国内主流船用主、辅机厂家曲轴完全依赖进口的局面。图9为7L27/38P整体曲轴锻件。

4 结束语

曲轴锻件TR镦锻工艺是一个比较复杂的过程,影响因素多且变形机理复杂。要生产出满足锻造工艺设计要求的曲轴锻件,不仅需要丰富的工艺设计经验,而且也需要大量的现场生产实践。合理的工艺设计、有效的工艺措施以及工序过程的严格控制都是必要的质量保证手段。特别是采用先进可靠的模拟分析软件,对于缩短产品开发周期大有帮助。7L27/38P曲轴锻件的成功锻造,验证了最终优化改进的工艺方案是合理的,采取的工艺措施是有效的。

[1] 万煦义.大中型全纤维曲轴锻造方法的探讨[J].大型铸锻件,2006(3).

[2] 张志文.锻造工艺学[M].北京:机械工业出版社,1983.

[3] W.Walczyk. Forging process of crankshafts and tolling design manual[C]. Pozan,2004.

[4] 7L27/38曲轴锻件成形分析研究报告[R].重庆大学、曲轴事业本部课题组,2008.