35 MN快锻机立柱的铸造工艺设计

杨敬伟

(中国第一重型机械集团公司铸钢分厂,黑龙江161042)

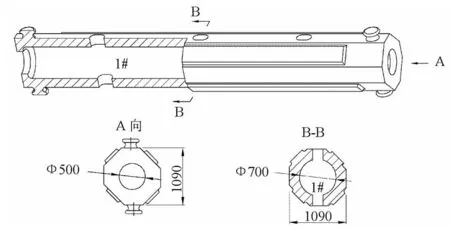

立柱是快锻机上非常重要的铸钢件之一。立柱工作环境恶劣,工作中要经受拉伸力、法向压力、冲击力的作用[1],因此必须确保其内部组织的致密性与均一性。我厂为攀长钢生产的35 MN快锻机立柱的材质为G20Mn5+N(EN 10293),铸件主体尺寸为7 605 mm×1 090 mm×1 090 mm,毛重35 t。立柱结构为特长、八边形、不等壁厚的空心柱体类铸件,结构如图1所示。此类铸件在生产过程中极易出现大面积缩孔缩松、漂芯、尺寸超差、气孔等缺陷[2]。本文介绍了生产快锻机立柱时所采取的工艺方案及措施,使用了仿真模拟软件ProCAST对立柱的充型与凝固过程进行数值模拟,对模拟结果分析后认为工艺方案中浇冒口系统与外冷铁参数的设置合理,按照此工艺方案生产的铸件产品最终达到了理想效果。

1 技术要求

距离立柱长向的两个端面250 mm范围内及6个椭圆孔周围的250 mm范围内的磁粉检测执行DIN EN 1369标准中质量等级SM1级,超声检测执行DIN EN 12680—2标准中质量等级2级。其余部位的磁粉检测要求达到质量等级SM3级,超声检测要求达到质量等级3级。铸件尺寸公差为CT13级。

图1 铸件结构示意图(局部剖切)Figure 1 Casting structure diagram (partial section)

2 工艺性分析

2.1 工艺方案

结合我厂的实际生产情况与铸件的结构特点,采用树脂砂组芯造型。分型面的选择必须充分利用现有的3对椭圆孔,使其处于竖直位置,以便实现对内腔圆柱砂芯(标记为1#砂芯)的支撑与下压固定。1#砂芯设计为整体式,这样虽然增加了模型制作与砂芯制作的困难,但避免了分体式砂芯在对接时修芯缝的工作,并且能够获得更好的内腔表面质量。经计算,1#砂芯受到的浮力为202 kN,自重约65 kN。在铸件上面避开椭圆孔与设计吊把的位置设置冒口,下面铺设外冷铁。采用底注式浇注系统可确保钢液上升平稳,有利于杂质上浮,减小卷气及卷渣的可能性。根据我厂多年的生产经验,模型按照线收缩率1.8%制作。

2.2 1#砂芯的制作

内腔的1#细长圆柱形砂芯的制作非常关键,既要考虑到它的刚性,又要考虑到它的固定与排气。专用芯骨由周身钻孔的无缝钢管、钢轨和挂砂铁钩焊接而成,长度延伸到两端的芯头里,钢轨位于无缝钢管的上部以便于在椭圆孔的位置放置硬顶柱。在专用芯骨外缠绕排气绳,将浇注时1#砂芯内产生的气体引出至型腔外部。组芯时,用盖芯压住1#芯的芯头,同时使用∅60 mm的圆钢,一端顶在椭圆孔内的硬顶柱上,另一端顶在压铁上。通过上述操作,可以避免1#砂芯发生漂芯与呛火。

2.3 冒口与冷铁设计

从图1中的B-B截面可见,铸件的左半部分上方较厚,其余部分近似平板件,而铸件的右半部分则相反,壁厚从上至下逐渐变厚。在铸件的下底面铺满外冷铁,形成末端区。考虑到充型过程中冷铁的激冷效果会被减弱,将外冷铁厚度设定为200 mm,间距为80 mm。在铸件的右下底面铺满150 mm厚的外冷铁,间距为60 mm。在铸件上面避开椭圆孔的位置共设置4个冒口,中间2个椭圆冒口的截面尺寸为R400 mm+200 mm,两端为2个∅800 mm的圆柱冒口,冒口高度为950 mm。底部的2个设计吊把的底面设置外冷铁,上部的2个设计吊把设置∅80 mm的出气孔,确保吊把部位组织致密。工艺模型如图2所示。

图2 铸造工艺模型Figure 2 Model of the casting process

铸件在长度方向的冒口延续度为47%,钢液总重为54 t,工艺出品率为65%。

2.4 熔炼与浇注

先采用电弧炉粗炼钢液,选用低S、P废钢,确保钢液具有低含量的杂质元素,然后采用LF炉精炼钢液,调整化学成分提高钢液的纯净度,为铸件获得优良的力学性能打下基础。浇注温度控制在1 550~1 560℃之间。

3 模拟结果与分析

由于浇注系统采用底注式,并且型腔底部铺满了外冷铁,钢液在充型过程中会损失一部分热量,因此充型过程对模拟结果的准确性有较大影响。因为铸件在长度方向上结构对称,为了充分利用计算机资源,故模拟时用了半个模型。网格划分时,将铸件与浇注系统的网格尽量细划,剖分体网格数量共计500万单元[3]。

经计算,当包孔直径为∅90 mm, 使用6条∅80 mm的内浇道时,内浇道末端钢液的流速约为1.4 m/s,符合工艺设计要求[4]。充型全过程历时145 s。图3为铸件充型过程中温度场的分布。从模拟结果来看钢水液面上升平稳,可有效避免出现卷气、卷渣等缺陷。

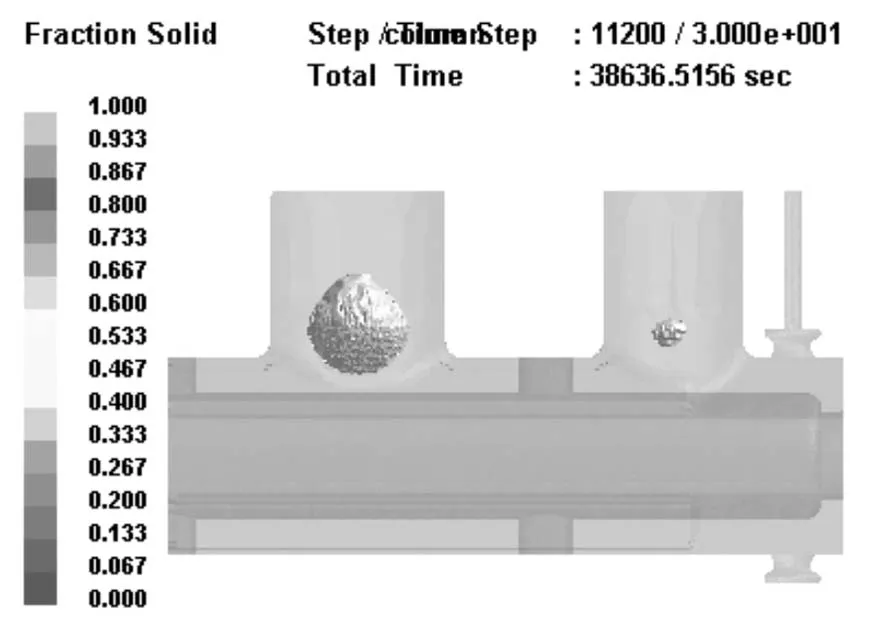

图4显示了不同时间铸件内部液相区的分布,凝固率大于65%的区域被隐藏,反映了铸件的凝固顺序。从图4可以看出,整个凝固过程符合顺序凝固的原则,没有出现孤立的液相区。从图5可以看出,最终凝固的区域全部集中在冒口内部,这也证明了外冷铁设计的合理性。

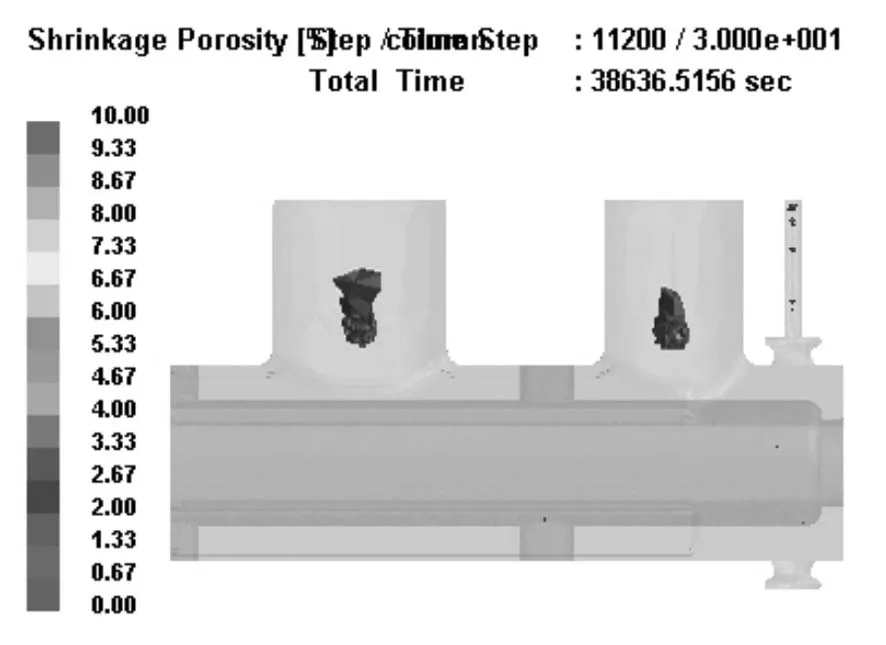

图6为根据Shrinkage Porosity判据判定的缩孔缩松可能出现的区域,由此可见铸件本体内部不会有缩孔缩松缺陷出现。

4 实际生产情况

一重铸钢分厂采用此工艺共生产了两根立柱。

(a) 充型率20% (b) 充型率40%(c) 充型率60%图3 铸件的充型过程Figure 3 Mould filling of the casting

图4 铸件的凝固顺序Figure 4 Solidification sequence of the casting

图5 铸件最后凝固的区域Figure 5 Final solidification zone of the casting

图6 缩孔缩松区域预测Figure 6 Prediction of the casting shrinkage and porosity

铸件在清理时的工作量都非常少,粗加工后超声检测均一次合格,各项性能指标均能满足图纸技术要求。

5 结语

(1)合理的工艺方案、准确的缩尺配合局部放大的工艺补正量使铸件后序的精整工作量减至最低。

(2)ProCAST可指导实际生产,排除铸造缺陷,降低生产成本,提高生产效率。

(3)铸件在凝固期间,热量会伴随气体被一并排出型外,但由此产生的影响在模拟时不能体现出来,对于某些结构铸件应给予考虑。

[1] 汪春亮.2 000 t快锻机立柱修复强化工艺[J]. 电刷渡技术, 2000 (1): 30.

[2] 第一重型机械厂,哈尔滨工业大学编著.大型铸钢件生产[M].哈尔滨:黑龙江人民出版社, 1979.

[3] 李日.铸造工艺仿真ProCAST从入门到精通[M]. 北京: 中国水利水电出版社, 2010.

[4] John Campbell. Casting Practice, The 10 Rules of Castings. London: Elsevier , 2004.