定位孔缘破孔的研究

Paper Code: A-089

林秀鑫 薛敏芬

汕头超声印制板公司

定位孔缘破孔的研究

Paper Code: A-089

林秀鑫 薛敏芬

汕头超声印制板公司

主要介绍孔缘破孔(在碱性蚀刻流程中发生的干膜流胶入孔致孔中开路)的影响因素。对定位孔缘破孔的形成机理进行分析及试验模拟,得出定位孔缘破孔的原因为:特殊结构特征板件在贴膜后板件板面局部温度较高,在没有散热完全情况下被收板放置在一起,导致定位区域干膜继续流胶入孔。通过提高贴膜后板件散热效果,最终杜绝定位孔缘破孔的产生。

孔缘破孔、定位、干膜流胶入孔、散热性

孔缘破孔特指碱性蚀刻工艺流程中出现的,板件贴膜后干膜继续流胶入孔,干膜覆盖在距离板面50 mm~75 mm的孔口位置,使得该区域在图形电镀时镀不上铜层及锡层,最终在碱性蚀刻时被蚀去铜层导致孔缘破孔,是碱性蚀刻工艺流程中的一个致命性缺陷。此前我们了解到干膜前处理烘不干孔内藏留水汽、贴膜后至显影板件停留时间长、显影效果弱化等因素均会引起孔缘破孔问题。但 “定位”孔缘破孔表现为在特定编号板件的固定区域或固定PTH孔出现干膜流胶入孔,并且同一特定编号板件在不同生产线、不同类型干膜制作时均会出现,故定义为“定位孔缘破孔”,但并非特定编号板件的每一批次制作均会出现,因此对问题的解决造成一定的困扰。

本文通过对出现定位孔缘破孔的编号板件进行结构特征分析,归纳出影响定位孔缘破孔的可能因素,采用试板进行模拟试验,以确认其最主要的影响因素并采取措施进行针对性改善,最终杜绝定位孔缘破孔的出现。

1 原因分析及模拟试验

问题的焦点在为何会在固定位置出现干膜流胶入孔?对于已经被验证的干膜流胶入孔影响因素,如前处理烘不干孔内藏留水汽、贴膜后至显影完成时间超长以及显影效果弱化等均不能圆满解释定位问题,并且对于特定结构特征板件,我们试验提升了前处理烘干效果及显影效果,但仍不能避免定位孔缘破孔的出现。为确认关键影响因素的所在,分阶段进行了如下试验。

1.1 板件特殊结构特征影响

通过对比分析出现定位孔缘破孔的几个特定编号板件结构特征,归纳出其共性结构特征,出现定位孔缘破孔的PTH孔内层均为厚基铜大铜面,同时周围极少透气孔,即板件在该区域吸热较多并且散热性差,使得板件在贴膜后该区域仍维持较高温度,干膜存在继续流胶入孔可能。推测定位孔缘破孔与板件结构特性有较大关系。

图1 定位孔缘破孔板件内层结构特征

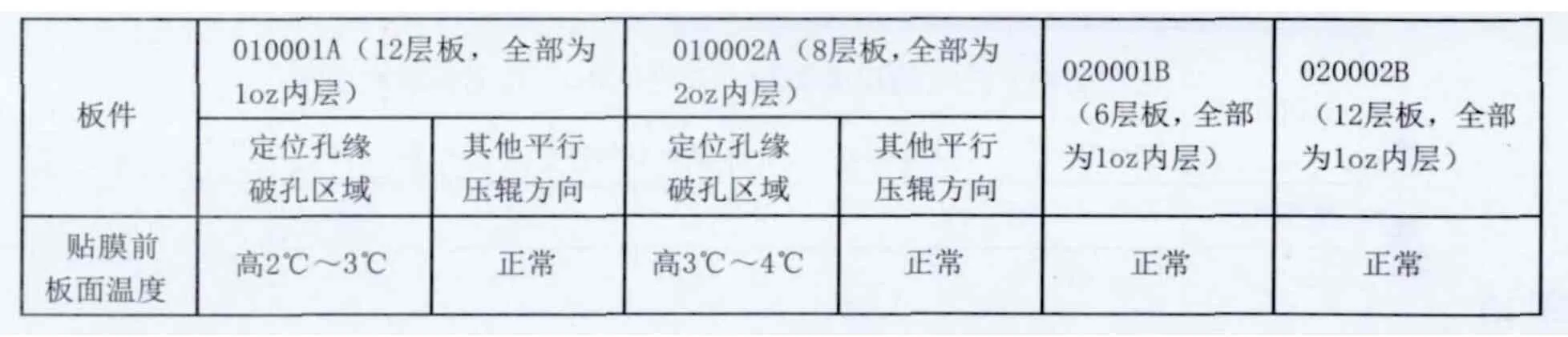

通过对比特定编号板件010001A和010002A与常规编号板件020001B和020002B贴膜前板面温度差异,发现在特定编号板件经过预热后,其定位孔缘破孔区域板面温度高于其他同一水平线的板面。

表1 定位孔缘破孔区域板面温度高于其他同一水平线的板面

从以上数据显示特定编号板件在定位孔缘破孔区域贴膜前板件温度较高,对比该区域的内层设计情况,出现定位孔缘破孔的区域为内层多张高安士量大铜面叠加,并且周围极少透气孔,容易吸热同时散热效果差,符合设想原因分析。取12拼特定编号板件010002A进行极限温度模拟试验,将预热和贴膜温度设置值提升15 ℃,板件板面温度在贴膜后、显影后检查均未发现干膜流胶入孔情况。说明定位孔缘破孔不只是简单的板件局部区域温度较高影响。

1.2 贴膜后板件散热不良影响

继续跟进特定编号板件干膜制作发现,定位干膜流胶入孔板件在显影后是连续性出现的,而且只在固定单元出现,这些固定单元均为靠近收板机插架一端(磨板有固定方向)。收板机插架一端位置空调吹不到,散热性较差,加上板件特殊结构特征影响,局部区域板面温度较大且不易散热,板件贴膜后叠放在一起,该特殊区域板面温度仍较高,存在干膜继续流胶入孔可能性。

取32拼特定编号板件010002A模拟试验,贴膜后立即取下叠放在一起,放置24小时后对位曝光,正常速度显影后检查7拼板件出现干膜流胶入孔,其中4拼板件为连续性出现,且均为靠近测试孔单元。将该32拼板件洗板后,按正常条件贴膜,贴膜后将板件分散放置,使板件散热完全,停留24小时后再进行对位曝光,正常速度显影后检查无发现干膜流胶现象,验证以上观点。

2 采取措施

2.1 优化拼板设计

拼板设计时避免内层多张高安士量大铜面叠加,尽量设计较多的透气孔,或修改单元拼板方向,使特殊结构特征的PTH孔转移至板边,提高该区域散热效果。

2.2 提升板件贴膜后散热效果

降低贴膜后板面温度,使收板叠放时板面温度降低接近室温,减缓干膜流胶速率。

2.3 限制特殊结构特征板件贴膜后至显影完成时间

板件贴膜后具有一定流动性,随着停留时间的增加,流胶入孔程度加深,流胶也逐渐被固化,足以抵抗显影药水的冲击,造成后续孔缘破孔。所以要在流胶固化前将板件进行显影,特殊结构特征板件流胶速率较快,需要在较短的时间内进行显影。

3 效果验证

采取以上措施后,采用特殊结构特征编号板件010002A进行验证,630拼板件在正常条件下制作,贴膜后停留24小时再曝光,显影后对进行针对性检查,未发现干膜流胶入孔现象。继续跟进板件至通断检查无发现孔无铜情况。证明提升板件贴膜后散热效果可以防止定位孔缘破孔产生。统计改善后特殊结构特征板件010002A不再出现定位孔缘破孔报废。

表2. 改善后定位孔缘破孔不再出现

4 结语

从跟进在线板件及试板验证情况看,定位孔缘破孔的原因为,特殊结构特征板件在贴膜后板件板面局部温度较高,在没有散热完全情况下被收板放置在一起,导致定位区域干膜继续流胶入孔。通过改善贴膜后板件散热效果,正常贴膜速度下能满足收板时板面温度要求,则可以防止定位孔缘破孔的产生。

[1] Sidney Cox,William Wilson.Preventing Resist Related Through-hole Viods[R]. Technical Bulletin TB-9527.

[2] 冯升平. 孔缘破孔[J]. 印制电路信息, 2004 No.2.

[3] Karl H. Dietz.Fine Lines in High Yield (Part CXV) Hole Voids (Part B) [J]. CircuiTree, 2005,4.

薛敏芬,工艺工程师,主要负责外层图形转移工艺工作。

Study of iocalization rim void

LIN Xiu-xin XUE Min-fen

This paper mainly introduces the factors of rim void, which is the resist fl ows into the hole and causes hole-opening in alkaline etching process. The rim void occurs in the same location, which was analyzed through theory and simulated by experiments, and the reason was archived. The temperature of local area with special structural characteristics boards is higher than others’, if the heat dissipation was poor after resist lamination,it will cause the resist fl ows farer into the hole in this location area. By improving the effect of heat dissipation after resist lamination, the location of the rim void will be eliminated fi nally.

Rim Void; Same Location; Resist Flow Into Hole; Heat Dissipation

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)增刊-0220-04

林秀鑫,工艺工程师,主要负责外层图形转移、图形电镀和碱性蚀刻工艺工作,电话:0754-88245666-4226,E-mail:xxlin@cctc-pcb.com。