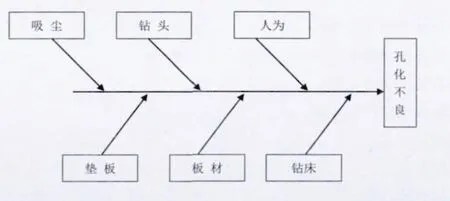

影响小孔孔化质量的因素

Paper Code: S-059

张凤民

沧州环宇电路板有限公司

随着电子产品的小型化、便携化,印制板的设计与制作向高密度和细线路方向发展,势必造成印制板的孔径越来越小,对印制板企业提出更高的要求。

孔化不良而造成的品质问题一直是影响本公司产品质量重要因素,既影响产品的交期,又在客户使用过程中形成质量隐患。现根据本公司实际情况对影响孔化质量的因素进行分析。

1 分类

根据各工序对孔化造成的影响分类如下:

2 各工序造成孔化品质问题现象与成因

2.1 工程

很多客户在设计资料时由于设计或技术等方面的原因未充分考虑印制板加工过程中的困难。工程人员在审核客户资料时应充分考虑到这一点即印制板厚径比不要大于6∶1(只针对本公司目前制程)当印制板厚径比大于6∶1会使在后工序加工时难度加大,尤其以沉铜、电镀为最,沉铜、电镀药水很难通过孔内并且孔内气泡很难排出。这就要求工程人员在条件与客户允许的情况下尽量加大孔径。若在孔径仍不能满足工艺要求的情况下联系客户是否可以调整板材厚度,从而为后续加工创造便利条件,减少因为孔化不通而造成的品质问题。

2.2 钻孔

钻孔涉及方面较多具体如下:

2.2.1 垫板

垫板分为上盖板和下垫板,上盖板主要以铝箔为主。铝箔质量的好坏不仅影响到钻孔质量、钻头寿命,更直接影响将来孔化的质量。铝箔太硬造成钻头磨损过度,太软或平整度差造成毛刺过大,沉铜刷板过程中,将毛刺刷入孔内,使溶液进入小孔困难,气泡难以排出从而影响孔化质量,见图1:

图1

下垫板若过软则钻头带起的粉尘污染孔壁,后序虽然能沉上铜,但在整平过程中会造成孔壁镀层脱落,严重造成粉尘堵孔。

2.2.2 吸尘

钻床必须保证良好的吸尘,吸尘不良会使钻头带出的粉尘污染孔壁甚至堵孔,造成孔化不良。

2.2.3 板材

板材质量的好坏也直接影响到孔化的质量,板材翘曲度过大,钻孔时产生的毛刺就偏大。

2.2.4 钻头

(1)如钻尖角较小排出物成条状,会使孔壁粗糙对孔化造成隐患。

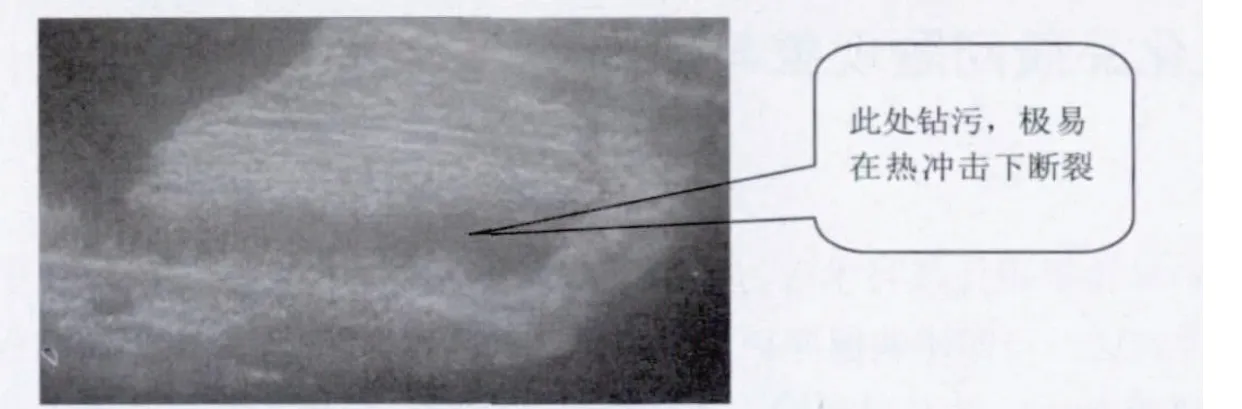

(2)钻头刃带的宽度过大,与板材孔壁接触加大,产生的热量就越大,就会产生钻污。双面板孔内虽然能够沉上铜,但在后序整平过程中造成孔壁脱落或同层断裂如图2:

2.2.5 钻床

图2

当钻床震动量过大时,会产生断钻、堵孔。

2.2.6 人为因素

(1)盖板未贴牢会产生上毛刺;

(2)板与板之间存在异物会使板上下同时产生毛刺;

(3)下垫板弯曲会产生下毛刺;

(4)重复使用垫板也会产生毛刺;

(5)钻床参数设置不当;

(6)断钻为及时发现;

(7)钻头上的过长或过短。

2.3 沉铜

沉铜工序产生孔化不良的原因最复杂,下面我们就具体分析:

2.3.1 溶液

(1)印制板经过钻孔后,孔壁上会留下许多树脂钻污,由于钻孔的高温作用,这些树脂钻污会沾附在内层铜面上,如不清除,会影响孔壁预内层线路的电气导通。因此多层板必须经过去钻污处理才能在进行沉铜生产。

印制板首先经过溶胀剂在高温及碱性条件下使孔壁形成疏松的环氧树脂,在后续氧化槽中被氧化出去。如果溶胀能力差树脂钻污很难在氧化槽中被氧化去除。

碱性KMNO4溶液残留对后序整孔剂和活化剂有极大的毒害作用,因此必须在去钻污后进行中和处理。如中和处理不彻底。印制板在沉铜后会形成孔壁空洞,见图10,整平过程中会出现爆孔或在用户焊接过程中出现爆孔。

整孔剂又称为碱除油,这一步是化学沉铜的关键。由于板材钻孔后孔壁带有电荷,使后序活化液带负电荷的胶体钯很难吸附于孔壁,而造成孔化失败。这就要求整孔剂清洗孔壁、中和电性。

活化液中胶体钯被经过整孔处理后孔壁吸附,形成沉铜过程中的活性中心。活化液浓度过低会在沉铜后造成孔壁空洞。

加速液处理过度会造成吸附于孔壁的钯核脱落,孔壁无法沉上铜

沉铜液活性差孔壁上的铜过于薄,会形成孔壁空洞或后序酸洗过程中酸蚀掉,相反如沉铜液活性太高则孔壁上沉积的铜过于粗糙与孔壁结合力差。

镀液深镀能力差会造成小孔中间厚度明显低于孔口和板面见图3~图6。

2.3.2 设备

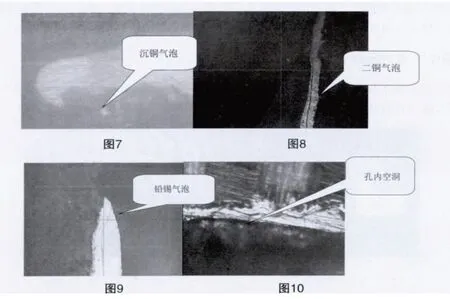

本公司沉铜线、预镀线、图电线最早采用的是水平摆动加机械振动,由于摆动性能差震动量小,小孔板合格率相当低,见图7~图10。小孔内气泡无法排出,从而造成孔化不良。

2008年对设备升级改造,增加大功率振动电机,改水平式摆动为摆动方向与前进方向成30o夹角,使镀液入孔可直接冲击孔壁,并在镀槽内增加浮床以增加镀槽底部溶液的摆动量。但震动量加大直接作用于镀槽,作用于印制板的震动量有限,加上浮床阻力过大,对设备损害严重,致使设备频繁出现故障,对孔化质量改善有限。2011年又对设备进行升级改造,将浮床取消,将机械摆动改为U型悬挂式摆动,减小振动电机功率。虽然减小电机功率,但作用于印制板的震动量加大,而作用于镀槽的震动量减小,设备故障率明显降低,孔化质量改善显著。

整流器作为电镀的主要工具对孔化质量也有一定影响。公司2008年预镀线改造购进的一批整流器因当初设计原因造成整机功率偏小,导致整流器故障不断严重影响孔化质量。见图11、图12。后更换一批大功率整流器,问题解决。

2.3.3 人为因素

人的因素主要在以下几点:

(1)对突发事件的处理。如断电、设备故障等意外情况发生时在制品所处槽位对孔化品质也有一定影响。

(2)因本公司加工印制板零散的相对较多,这样在电流调整时就会造成一定困难,电流过小会造成孔铜偏薄,电镀粗化过程中会被蚀刻掉造成孔无铜。相反电流过大会造成孔铜粗糙,后序热冲击会造成孔铜断裂。

2.4 图转

图转对孔化的影响主要有两个方面干膜和湿膜。

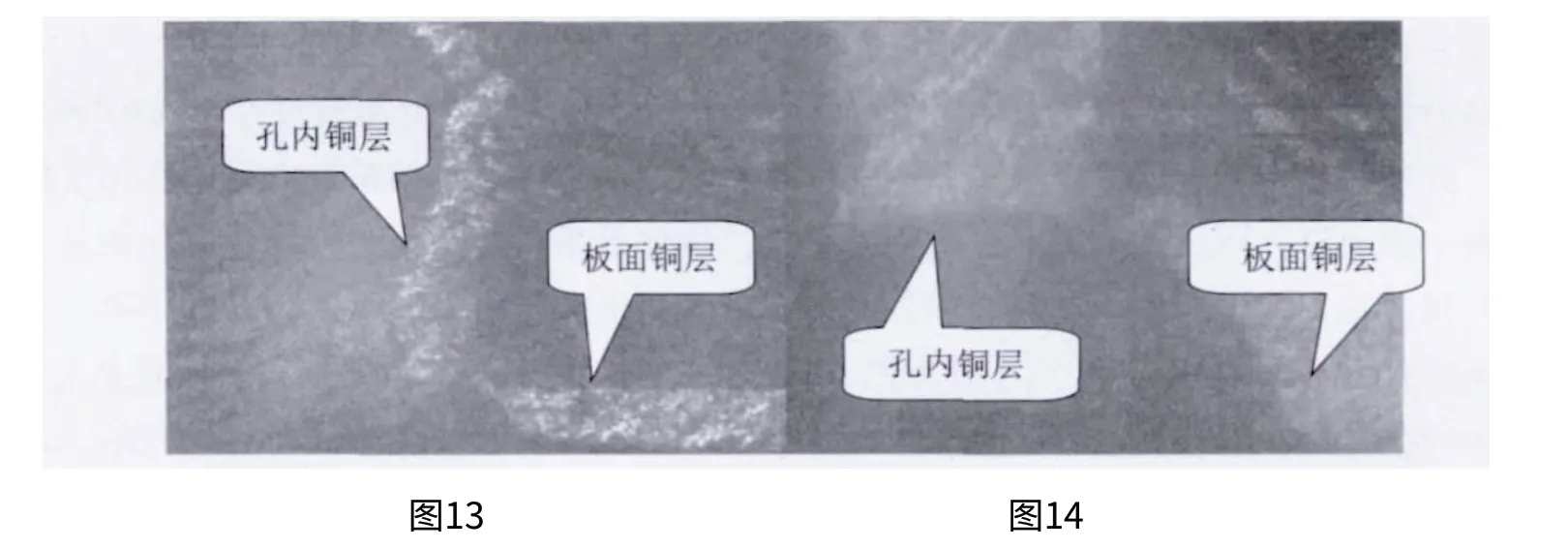

2.4.1 干膜对孔化影响相对简单主要为干膜变质引起(图13、图14)

由上面的图片我们可以看出破孔的位置发生于孔沿与焊环的连接处,且破孔位置较齐整,且金相观察孔内镀铜情况良好。因为孔内镀铜情况良好所以排除图形电镀以及蚀刻药水问题。干膜变质引发孔口产生余胶。

2.4.2 湿膜由于其特殊性引起孔化不良

湿膜涂布过程主要靠调节涂布轮的压力来控制湿膜厚度。湿膜厚度一般控制在12微米~16微米。压力过小会导致孔口油墨变薄,在烘烤过程中造成“烤死”现象,在电镀时不能镀上铜和锡而造成孔口无铜如图。

同样如烘烤时温度过高或时间过长也会出现上诉现象。与之相反如涂布压力过大,虽然表面油墨厚度增加不易出现“烤死”现象,但会使油墨进入孔内,使镀液无法进入孔内,如图。

图17

一铜和二铜的断层较齐整,为油墨入孔组织药液进入孔内造成。

2.5 其它原因

其他影响孔化品质的工序包括图电、蚀刻、感光、整平。

(1)图电影响孔化品质因素与沉铜大体相近主要为溶液深度能力见图3~图6。设备问题见图8、图9孔内气泡无法排出而造成。人为因素主要粗化过度造成孔无铜和电流调整不当孔铜薄不能承受热冲击。

(2)蚀刻为退锡过程中,退除次数过多或时间过长造成退锡液侵蚀铜层导致铜层过薄。感光所出现的问题与蚀刻大体相同,为返工过程退锡时间过长导致孔铜变薄,如下图。

图18

图18线上为焊盘铜厚,线下为阻焊下铜厚。从图片上我们可以很明显的看出,焊盘上的铜厚度与阻焊下的铜厚度明显有差异。

(3)整平主要原因在于前处理过度导致孔铜变薄和喷锡温度过高造成孔铜断裂。

3 总结

以上分析只是本人对本公司影响小孔孔化质量的因素一些观点,由于技术水平有限错误在所难免,欢迎大家批评指正。