微喷口阵列的TMAH“两步法”制备工艺*

余协正,叶迎华,沈瑞琪

(南京理工大学应用化学系,南京210094)

近年来,一些发达国家的科研机构相继提出了“微纳卫星”的概念[1]。与传统的大卫星相比,这些“微纳卫星”研制周期短、成本低、功能密度高、应用范围广、兼容性和扩展性强,还可采用一箭多星发射技术、甚至能够实现组网或编队飞行等[2],引起了各国极大的重视。为了实现“微纳卫星”高精度的轨道保持、姿态调整以及引力补偿等,与之相适应的各种微推进系统也被开发出来[3]。其中一类基于MEMS(微机电系统)技术的固体化学微推进器具有结构简单,无可动部件,响应快,封装紧凑,容易与其他MEMS器件集成等优势,从各种微推进系统中脱颖而出[4]。

固体化学微推进器的经典结构是由Lewis[5]等人设计的,被形象地称为“三明治”结构,由底层点火电路,中间燃烧室和顶部喷口层这三部分组成,如图1所示。具有类似于拉瓦尔效应的顶部喷口层是其核心组件之一,其结构直接影响到整个微推进器的做功性能。对于它的加工一般利用(100)晶面的单晶硅片在KOH溶液中经各向异性刻蚀而来。为了提高推进剂的利用率,新一代的固体化学微推进器将点火电路移到喷口层的背面[6],如果继续采用KOH溶液进行喷口的刻蚀制备,将会引入干扰电路性能的金属钾离子,这对逻辑点火电路的可靠性非常不利,因此,需要寻找一种适当的刻蚀液代替KOH溶液。

图1 “三明治”结构的固体化学微推进器示意图[5]

TMAH是一种新型的各向异性刻蚀剂,具有晶向选择性好、低毒性和对CMOS工艺兼容等优点,应用前景非常广阔[7]。但目前TMAH只在较高的浓度下使用,因为当浓度较低时(10 wt.%以下),虽然具有较高的刻蚀速率,但刻蚀表面会出现蚀坑或小丘,过度粗糙的表面会直接影响器件的性能;而当浓度较高时(20 wt.%以上),虽然能改善刻蚀表面的质量,但刻蚀速率又较低,不仅影响了加工效率,而且提高了加工成本[8-9]。针对这一矛盾,本论文主要研究了不同TMAH浓度、刻蚀温度、刻蚀时间、添加剂等对刻蚀性能的影响,从而找到一种低浓度(5 wt.%)TMAH溶液理想的体硅深刻蚀工艺,为MEMS固体化学微推进器的喷口阵列制备提供关键技术。

1 实验过程

1.1 单晶硅各向异性刻蚀原理

单晶硅的各向异性刻蚀是由于具有金刚石结构的硅单晶体在不同晶面上具有不同的原子排列密度所造成的。各晶面的刻蚀速率取决于晶面原子晶格密度和有效键密度[10]。(100)晶面的原子排列密度最小,(111)晶面的原子排列密度最大。当采用(100)晶面的单晶硅片进行各向异性湿法刻蚀时,由于刻蚀液对各晶面的刻蚀速率不同,就可以得到侧壁为(111)面,底面为(100)面,二者夹角为54.74°的硅杯微结构,如图2所示。当刻蚀到足够深度时,底面只留下很薄一层硅膜,即完成了微推进器喷口层的制备。

图2 硅杯微结构示意图

1.2 实验样品与方法

实验采用4 inch p型(100)晶面的单晶硅片,双面抛光,电阻率 8 Ω·cm ~12 Ω·cm,厚度 500 μm。首先通过LPCVD在硅片两面各生长300 nm厚的氮化硅层,作为刻蚀的保护掩膜。然后通过ICP(感应耦合等离子体)干法刻蚀,去除部分氮化硅层,裸露出1 mm×1 mm的正方形窗口阵列。最后将硅片进行切割,形成10 mm×10 mm的样片,每个样片表面具有6×6个正方形的窗口阵列,如图3(a)所示。实验时,将样片置于如图3(b)中自行搭建的带冷凝回流的刻蚀装置中进行,使用恒温水浴控温,精度±0.1℃,并带有机械搅拌装置。在刻蚀过程中,不断搅拌,使溶液保持流通,防止出现局部溶液浓度过低的现象;同时,适当的搅拌还可以带走硅片表面由反应产生的氢气,以利于反应的平稳进行[11]。

图3 样品及刻蚀装置

刻蚀结束后,使用奥林巴斯LEXT OLS3100激光共聚焦显微镜对样片进行刻蚀深度的测量,计算平均刻蚀速率;同时对样片底面形貌进行观察,并测量底面平均粗糙度作为刻蚀质量的表征。

2 结果与讨论

2.1 不同TMAH浓度对刻蚀结果的影响

实验中使用五种不同浓度的TMAH溶液,分别为5 wt.%、10 wt.%、15 wt.%、20 wt.%和25 wt.%。刻蚀时间固定为4 h,刻蚀温度85℃。实验结果如图4所示。发现随着TMAH浓度的提高,刻蚀速率和粗糙度双双呈现下降趋势,这一规律与文献中的报道基本一致。仔细分析还可以发现:在15 wt.% ~25 wt.%相对较高的浓度区间,刻蚀速率先上升后下降,而粗糙度却是先下降后上升,特别值得注意的是在20 wt.%时,粗糙度低于0.5 μm,对应的刻蚀速率也相对较高,所以目前最常用的刻蚀浓度即为20 wt.%左右;在5 wt.% ~10 wt.%的低浓度区间,刻蚀速率接近1 μm/min,这一刻蚀速率和传统的KOH刻蚀速率相当,但刻蚀的粗糙度较高,由此可见,提高低浓度下的刻蚀质量具有相当大的意义。

图4 不同TMAH浓度下的刻蚀速率和粗糙度(4 h,85℃)

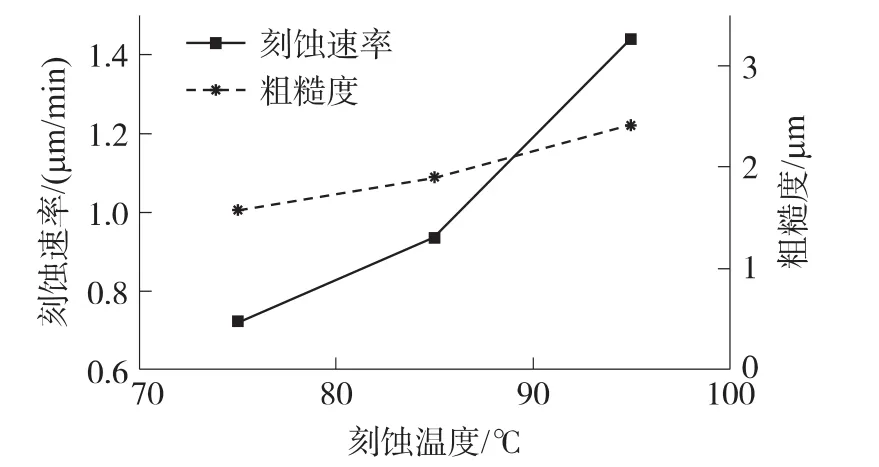

2.2 不同刻蚀温度对刻蚀结果的影响

对5 wt.%的TMAH进行不同温度下的刻蚀实验,刻蚀时间固定为4 h,所得结果如图5所示。随着温度的升高,刻蚀速率显著提高,但粗糙度也随之相应提高。在95℃下的刻蚀速率高达1.442 μm/min,但粗糙度也高达2.415 μm;另一方面,95℃时,接近水的沸点,使得水浴蒸发太快,需要不断补充。而75℃时,粗糙度虽有所降低,但刻蚀速率下降严重,所以85℃为相对合适的刻蚀温度。

图5 不同温度下的刻蚀速率和粗糙度(5 wt.%TMAH,4 h)

2.3 不同刻蚀时间对刻蚀结果的影响

对5 wt.%的TMAH进行不同时刻的刻蚀实验,刻蚀温度85℃,所得结果如图6所示。从图中可以看出,刻蚀速率在最初的1个小时内低于0.5 μm/min,第2个小时内,平均刻蚀速率达到1 μm/min以上,随着时间推移,之后的刻蚀速率相对稳定,均在1 μm/min以上。通过对刻蚀深度和时间作曲线,发现刻蚀深度随着时间的增加而增加,且基本呈线性变化,线性相关系数R=0.983,所以对于预定的刻蚀深度,可以利用相应的直线拟合公式进行刻蚀时间的估计。此外,粗糙度的数值随着刻蚀时间的改变有所波动,但变化范围较小。

图6 不同时刻的刻蚀速率和粗糙度(5 wt.%TMAH,85℃)

2.4 添加剂及添加方式对刻蚀结果的影响

添加剂对各向异性刻蚀质量也能起到很大的提高作用[12-14],过硫酸铵(AP)是一种常用的添加剂,具有强氧化性,易溶于水,温度较高时会分解放出氧气,与刻蚀时硅表面产生的氢气结合,从而有利于刻蚀剂到达硅表面,使反应持续平稳进行,达到改善刻蚀质量的目的。本实验重点对AP的添加量和添加方式进行研究。

表1 添加剂AP的添加量以及添加方式

实验中使用5 wt.%的TMAH溶液,刻蚀时间固定为4 h,刻蚀温度85℃,改变添加剂AP的添加量以及添加方式,得到如图7所示的结果。从图7可以看出,在刻蚀开始时刻加入AP对于最后的刻蚀质量改变不大,可能由于在刻蚀结束前AP过早地消耗殆尽;在实验过程中定期加入添加剂,刻蚀表面粗糙度变化不大,但刻蚀速率反而大大降低了,这可能是AP过多的氧化产物影响了TMAH的刻蚀效果;当在刻蚀结束前30 min加入AP,如第8组所示,在不影响刻蚀速率的前提下,大大降低了表面的粗糙度,结果较为理想。

图7 不同AP添加量及添加方式下的刻蚀速率和粗糙度(5 wt.%TMAH,85 ℃)

2.5 “两步法”优化工艺制备微喷口阵列

结合§2.1~§2.4的实验规律,经过多次实验得到了“两步法”优化刻蚀工艺:第1步,在5 wt.%的TMAH溶液中,刻蚀7.5 h,刻蚀温度85℃;第2步,在溶液中加入1 wt.%的AP,降低刻蚀温度为75℃,刻蚀时间为40 min。经过这两步刻蚀法,刻蚀深度达到 485 μm 左右,平均刻蚀速率 1.01 μm/min,底面粗糙度仅为0.278 μm,实现了高质量喷口阵列层的制备,最终结果如图8所示。

图8 喷口刻蚀的最终结果

3 结论

本文研究了TMAH溶液在不同浓度、不同温度、不同刻蚀时间以及添加剂AP的添加量和添加方式等对刻蚀结果的影响,主要参考刻蚀速度和底面粗糙度两个表征量进行刻蚀优劣的判断,并得到了低浓度下TMAH的“两步法”优化刻蚀工艺:即先在低浓度、高温度下进行高速刻蚀,使刻蚀深度接近预定深度;然后降低刻蚀温度,同时添加AP,达到表面修饰,降低粗糙度的效果。该工艺具有操作简单、经济高效的特点,结合该工艺已成功制备出深度达485 μm,平均刻蚀速率1.01 μm/min,底面粗糙度仅为0.278 μm的固体化学微推进器喷口阵列层。

[1] 当即平,钱静.纳米卫星发展现状及纳米卫星中的微电子技术[J].半导体情报,1999,(3):10-17.

[2] 尤政,张高飞.基于MEMS的微推进系统的研究现状与展望[J].微细加工技术,2004,1(1):1-8.

[3] 马立志,沈瑞琪,叶迎华.国外几种新型微化学推力器[J].上海航天,2003,(3):39-43.

[4] 尤政,张高飞,任大海.MEMS微推进器的研究[J].纳米技术与精密工程,2004,2(2):98-105.

[5] Lewis D H,Janson S W,Cohen R B,et al.Digital Micropropulsion[J].Sensors and Actuators A:Physical,2000,80(2):143-154.

[6] Rossi C,Orieux S,Larangot B,et al.Design,Fabrication and Modeling of Solid Propellant Microrocket-application to Micropropulsion[J].Sensors and Actuators A:Physical,2002,99(1-2):125-133.

[7] 陈骄,董培涛,邸荻,等.TMAH溶液中的(110)硅各向异性湿法腐蚀及其在不同添加剂下的腐蚀特性研究[J].传感技术学报,2011,24(2):185-189.

[8] 张建辉,李伟东,万红,等.TMAH腐蚀液制作硅微结构的研究[J].传感技术学报,2006,19(3):593-596.

[9] Chen P,Peng H,Hsieh C,et al.The Characteristic Behavior of TMAH Water Solution for Anisotropic Etching on Both Silicon Substrate and SiO2Layer[J].Sensors and Actuators A:Physical.2001,93(2):132-137.

[10]王涓,孙岳明.单晶硅各向异性湿法刻蚀机理的研究进展[J].化工时刊,2004,18:1-4.

[11] Yang C,Chen P,Chiou Y,et al.Effects of Mechanical Agitation and Surfactant Additive on Silicon Anisotropic Etching in Alkaline KOH Solution[J].Sensors and Actuators A:Physical,2005,119(1):263-270.

[12] Yan G,Chan P C H,Hsing I,et al.An Improved TMAH Si-Etching Solution without Attacking Exposed Aluminum[J].Sensors and Actuators A:Physical,2001,89(1-2):135-141.

[13] Sundaram K B,Vijayakumar A,Subramanian G.Smooth Etching of Silicon using TMAH and Isopropyl Alcohol for MEMS Applications[J].Microelectronic Engineering,2005,77(3-4):230-241.

[14] Pal P,Sato K,Shikida M,et al.Study of Corner Compensating Structures and Fabrication of Various Shapes of MEMS Structures in Pure and Surfactant Added TMAH[J].Sensors and Actuators A:Physical,2009,154(2):192-203.