缸套微观形貌对缸套- 活塞环振动及润滑性能的影响

刘鹏,袁成清,郭智威

(1.武汉理工大学 能源与动力工程学院,湖北 武汉430063;2.武汉理工大学 船舶动力工程技术交通行业重点实验室,湖北 武汉430063)

0 引言

缸套-活塞环系统为发动机的主要摩擦副之一,其摩擦性能好坏直接影响着柴油机的性能和寿命。有统计数据表明,在柴油机停机故障率中,缸套和活塞环结构故障率高达6.6%[1].

文献[2]的分析表明,柴油机机身横向振动和缸套-活塞环摩擦副的磨损状态之间存在直接的联系。通过对缸套的微观表面形貌进行适当加工处理,可以改变缸套同活塞环的润滑关系[3-4],减小机身的横向振动。

1 实验设计依据

活塞在工作过程中主要表现为上下的往复运动,但由于缸套和活塞之间的间隙,以及曲轴作回转运动时的不均匀惯性,会使活塞发生横向运动,即活塞二阶运动[5]。

柴油机机身振动的激励源,一般包括燃气压力,活塞对气缸的横向撞击,曲柄机构的激励,气阀的冲击等,其中活塞的横向运动为主要激励源[6]。

活塞环在活塞运动过程中起着密封、控油、导热、导向4 个作用;活塞裙部的作用表现为承载、导向和润滑[7-8]。较好的润滑可以减少环和裙部与缸套的摩擦,也可以改善2 者同缸套的配合关系,降低活塞换向时撞击产生的能量,减少摩擦所产生的热量从而避免活塞环、裙部和缸套的变形;润滑不良时,缸套同活塞环的摩擦加剧,输出功率变小,热量增加,热变形增大,横向撞击能量增大甚至出现拉缸。

由于缸套微观几何形貌对润滑油膜的形成和结构具有重要影响,通过对缸套表面形貌进行加工,改变缸套-活塞环机构中的润滑条件,在实验中以振动信号作为润滑状态的表征,采取对机身的横向振动信号进行分析,研究缸套形貌对润滑性能的影响,并分析其中的影响机理。

2 实验过程

2.1 实验对象

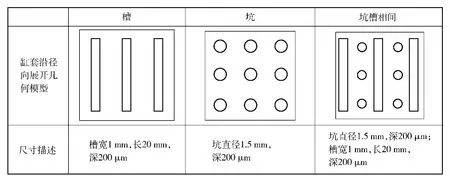

所有实验均在专门设计的试验机上完成[9],实验柴油机型号为1115 柴油机,缸径115 mm,冲程105 mm,采用电机倒拖的方式运转。缸套的材料为灰口铸铁。润滑油为长城15W/40CD.在缸套的内表面加工出槽、坑,加工的种类包括3 种:3 槽,9 坑,3 槽6 坑。由此得到4 种形貌的缸套,分别为光面,3 槽,9 坑和3 槽6 坑。图1是缸套内表面的加工模型示意图。

振动传感器选用CA-YD-106 压电式加速度传感器。由于机身振动主要源自活塞结构同缸套主副推力面的横向撞击,故利用螺母将传感器固定在柴油机机身上,传感器轴线的方向与机身的横向振动方向平行,与主推力面母线垂直且相交。

图1 缸套内表面加工几何模型Fig.1 Processed geometric model on cylinder liner inner surface

2.3 实验数据采集

对于每一种的缸套,分别做200 r/min,400 r/min和800 r/min 三个转速下的实验,其中前2 个转速分别运行2 h,最后一个运行3 h.每20 min 采样一次,每次采样时间2 min,采样频率20 kHz.实验时润滑油的供油量和环境温度均处于相同状态。

3 实验数据分析

3.1 频域分析

机身振动信号激励源众多,且激励并不稳定,因此信号属于随机信号。针对此种情况,对振动信号进行变化,求取功率谱密度,然后对功率谱密度进行分析,比较信号在频域范围内的特征参量变化。

为抑制循环波动的影响,选取每个样本中间100 个周期计算样本特征值,首先选10 个连续周期计算频域参量,然后计算样本参量的算术平均值。特征参数包括:PSmax为某特征频率撞击能量,PSf为最大能量对应频率,PSto为总能量。

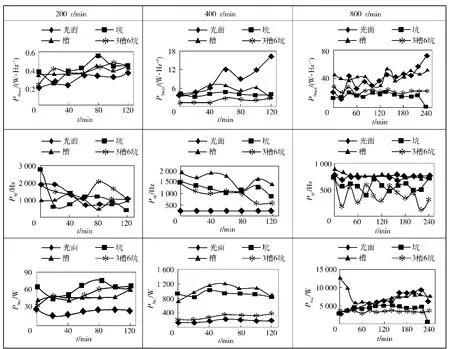

图2 不同转速、时间下各个缸套频域特征量的变化关系图Fig.2 Evolutions of frequency domain characteristic values of cylinder liner-piston ring with time under different speeds

从图2中可以看出:

1)在低转速下光面缸套对应的2 个能量特征都较其他缸套低,原因是低转速下光面本身就可以较好的形成油膜,由于缸套-活塞环摩擦副的润滑良好,使得机身振动较小。而坑和槽会对油膜产生破坏,机身振动也较光面要剧烈;

2)在高转速时,3 槽6 坑缸套和坑缸套的能量都特征值较小,原因是坑对润滑油的存储能力较强,槽也具有润滑油存储能力,但振动情况恶劣的原因是槽会破坏油膜的形成;

3)中间转速时,坑缸套的PSmax虽然较小,但是PSto会增大,带有坑槽的缸套虽然PSmax较大,但PSto降低。这说明带有坑槽的缸套油液储存能力强,但会使油膜厚度不均匀,尤其在主撞击区油膜较薄,该部分冲击能量较大;转速增加过程中各个缸套PSf降低,也正好验证了活塞横向撞击为机身振动的主要激励源。

3.2 时域分析

根据柴油机特定相位下具有特定激励工作特点,对采集的振动信号进行时域分析,可以分析在特定时间点激励的变化情况。

同上,为抑制循环波动的影响,选取每个样本中间100 个周期计算样本特征值,先计算单个周期时域参量,然后计算样本时域参量的算术平均值。特征参数包括:峭度Tkurt为周期中冲击的概率,最大值Tmax为撞击时的最大加速度,最小值Tmin为撞击时最大的逆向加速度,Trms为单周期内加速度均方根值,反映整个周期内加速度的大小程度。

从图3中可以得到和频域分析相似的结论:在低转速时,光面缸套的各个特征量数值都较小,表明缸套-活塞环摩擦副的润滑状态较好;随着转速的增加,3 槽6 坑缸套的优势开始体现,各个特征参数下的曲线向光面逼近直至优于光面缸套;坑的振动情况比槽的好,表明油膜的形成较好,3 槽6 坑缸套最佳,说明槽和坑一起可以进一步改善缸套-活塞环的润滑情况。

图3 不同转速、时间下各个缸套时域特征量的变化关系图Fig.3 Evolutions of time domain characteristic values of cylinder liner-piston ring with time under different speeds

3.3 时频域分析

观察时域信号,可得到指定相位的幅值变化,但会失去振动频率等相关信息;观察频域信号,可得到频率和能量信息,但会失去振动信号的位置信息。根据柴油机工作特点,可对信号进行联合时频域分析,例如将信号进行短时傅里叶变化(STFT),便能同时得到有关幅值、相位和强度的有关信息,具体分析对象包括对强度大小的变化、能量集中频带的变化等。

LabVIEW 是美国NI 公司开发的图形开发环境,它具备强大的信号采集与分析能力。本文利用LabVIEW 时频信号分析中的TFA STFT Spectrogram节点对信号进行短时傅里叶变化,再添加相关节点得到时频谱图,从时频谱图中能很清晰的观察各相位段和各频率段处信号的变化情况。

将样本信号进行STFT 变化,可以得到如图4所示的图谱。在时频谱中,横轴表示时间,纵轴表示频率,Z 轴表示能量大小。从图4中可以看出:

1)200 r/min 时,光面缸套的撞击较小,撞击主要集中在压缩上止点附近,能量集中在5 000 Hz 左右;坑缸套的横向撞击增加,尤其是上压缩冲程止点前的一次撞击,且在3 种情况中仅此种情况的排气上止点后的撞击增加,撞击能量集中在4 000~6 000 Hz;槽缸套也增加2 次上止点处的撞击;3 槽6坑缸套增加压缩上止点前和压缩上止点后的撞击,能量分布在4 000 Hz,5 000 Hz 和6 200 Hz 左右。

图4 不同转速、时间下各个缸套时时频图Fig.4 STFT Spectrograms of body vibration signals with time under different speeds

2)400 r/min 时,光面缸套的能量集中在4 000~5 000 Hz 之间,撞击较200 r/min 时有明显增大;坑缸套在下止点处的撞击增加,且幅度远大于光面的缸套,其频率带集中在4 000~8 000 Hz;槽缸套在两次上止点处的撞击增加明显,能量集中频带则扩展到了5 000~7 000 Hz;3 槽6 坑缸套可以抑制第2 次上止点处的撞击,虽然加速度幅值大于光面,但是较其他两种加工形式要小很多,能量集中频带分为4 000 Hz和6 000 Hz 两个部分。

3)800 r/min 时,槽缸套情况下机身振动强度最大,3 槽6 坑缸套最小,坑缸套的能量比较大;槽的能量比坑的更大,频带集中在4 000 Hz 和5 000 Hz两个频率附近。

从时频域的分析中可以看出,通过对缸套内表面进行加工,可以明显地改变特定相位的能量分布,扩大冲击的特征频带。原因就是槽、坑能改变油膜的形成情况,使油膜的厚度不均匀,导致冲击的整体能量下降,频带变宽。

4 结论

1)在低转速的情况下,缸套加工会破坏润滑油膜的形成,使摩擦状况变差,活塞横向撞击加剧,柴油机机身振动信号加强;随着转速的增加,坑和槽横向撞击改善作用开始显现。

2)在缸套表面单独加工槽的改善作用要小于单独加工坑的作用;进行适当的坑加工,再配合上一定槽,可以最大改善柴油机在高转速情况下机身的振动。

3)根据柴油机的额定转速的情况,通过在缸套表面进行适当的坑加工,改善柴油机的机身振动,从而改善缸套-活塞环结构的摩擦条件,减小故障的发生。

References)

[1] 钟庆敏.柴油机监测与诊断的试验研究[D].武汉:武汉理工大学,2008.ZHONG Qing-min.Experimental research on monitoring and diagnosing for diesel engine[D].Wuhan:Wuhan University of Technology,2008.(in Chinese)

[2] 吴晓兵,孙逢春,李晓雷,等.基于机理研究的柴油机活塞环—缸套磨损故障诊断[J].兵工学报,2000,21(增刊):10-13.WU Xiao-bing,SUN Feng-chun,LI Xiao-lei,et al.Fault diagnosis of diesel engine piston-liner wearing based on mechanism study[J].Acta Armamentarii,2000,21(suppl):10-13.(in Chinese)

[3] 符永宏,陆华才,华希俊,等.激光微珩磨缸套润滑耐磨性能理论分析[J].内燃机学报,2006,24(6):559-564.FU Yong-hong,LU Hua-cai,HUA Xi-jun,et al,Theoretical analysis on lubrication and wear-resisting of the honed cylinder liner[J].Transactions of CSICE,2006,24(6):559-564.(in Chinese)

[4] 汪家道,陈大融,孔宪梅.规则凹坑表面形貌润滑研究[J].摩擦学学报,2003,23(1):52-55.WANG Jia-dao,CHEN Da-rong,KONG Xian-mei.Study on lubrication of regular concave surface[J].Tribology,2003,23(1):52-55.(in Chinese)

[5] 叶枫桦.缸套-活塞润滑对内燃机振动影响研究[D].武汉:武汉理工大学,2010.YE Feng-hua.Research the influence of cylinder-piston lubrication[D].Wuhan:Wuhan University of Technology,2010.(in Chinese)

[6] 胡以怀,杨叔子,刘永长,等.柴油机磨损故障振动诊断机理的研究[J].内燃机学报,1998,16(1):50-61.HU Yi-huai,YANG Shu-zi,LIU Yong-chang,et al.Studies on vibration diagnosis mechanism for diesel engine tribological faults[J].Transactions of CSICE,1998,16(1):50-61.(in Chinese)

[7] 杨俊伟,于旭东,王成焘,等.考虑活塞热变形的活塞裙部润滑计算分析[J].内燃机学报,2002,20(4):365-368.YANG Jun-wei,YU Xu-dong,WANG Cheng-tao,et al.Calculation and analysis of piston skirt lubrication considering the thermal deformation of piston[J].Transactions of CSICE,2002,20(4):365-368.(in Chinese)

[8] 刘琨,桂长林,谢友柏.活塞裙部的润滑分析及活塞系统2 阶运动的研究[J].内燃机学报,1998,16(2):191-195.LIU Kun,GUI Chang-lin,XIE You-bai.Lubrication of piston skirt and secondary dynamic analysis of piston assembly[J].Transactions of CSICE,1998,16(2):191-195.(in Chinese)

[9] Yan X P,Yuan C Q,Liu Z L,et al.Study of simulation tester for key rubbing pairs in internal-combustion engine[J].Advanced Materials Research,2009,97(101):4359-4362.