装甲车辆进排气格栅的气动特性试验研究与防护性能分析

李云龙,赵长禄,张付军,李欣,王湘卿

(1.北京理工大学 机械与车辆学院国防动力系统重点实验室,北京100081;2.中国北方车辆研究所,北京100072)

0 引言

现代装甲车辆动力舱集成化研究使动力舱的容积功率大幅提高,成倍增长的发热量使冷却系统成为装甲车辆的设计难点之一。为实现冷却系统低阻高效循环,降低系统功耗,势必要加强冷却系统的优化与匹配研究,格栅作为冷却系统的重要部件,对它的研究逐渐引起我们的重视。

装甲车辆格栅的用途就是让冷却空气尽可能的大量通过,以满足车辆动力传动装置冷却的需要,同时又能够最大限度的保护动力舱内的散热器、风扇、油管等其他重要部件,使其免遭射弹、子弹和弹片的袭击。格栅的研究主要立足于车辆对散热、防护与重量的综合要求,即以最小的质量获得足够量的冷却空气和防弹能力。国内外对其研究的资料和相关报道较少。文献1 中,美国陆军坦克机动车局对二战以来美军装甲车辆普遍采用的几种进排气格栅展开了气流阻力特性试验研究,试验证明:试验结果对估计实际车辆格栅组件的节流阻力和空气流量是很有效的。文献2 对格栅实际测量数据的有效性和影响精度因素加以分析,并建立测量分析模型,通过推导计算,求得更加接近实际工况的流量,并进一步验证所建立数学模型的正确。文献3 对装甲车辆格栅的设计与布置原则进行了详细阐述。文献4 对两种形式的百叶窗进行了仿真与优化分析,证明了基于CFD 分析的百叶窗结构优化模型的可行性。

国内对装甲车辆进排气格栅气动性能和防护性能的系统研究甚少,基本是选型仿制。近几年逐渐开展了仿真优化分析,这些研究结果为格栅的设计和应用提供了一定的参考。本文以试验研究为主,运用低速风洞计与试验原理,模拟装甲车辆动力舱特点,建立了格栅气动特性试验台。对国内外十几种典型的装甲车辆格栅进行了详细的气动性能试验,得出了不同结构格栅的气动性能试验关联式;对比分析了不同结构格栅的气动性能与防护性能。

1 试验研究

1.1 试验装置及模型

充分借鉴国内外低速风洞的成熟经验,并吸取了美国陆军坦克机动车局实验室的格栅气流试验装置的优点,设计了装甲车辆格栅气动性能试验装置[1,5-6]。试验装置的空气通道由下列6 部分组成:1)双扭线型的进气段;2)4.6°的收缩角使气流加速而没有气流分离,保证流动品质的收缩段;3)提高气流匀直度、降低湍流度的整流段;4)测量与观察的试验段;5)4.6°的扩散角降低气流速度,减少能量损失的扩压段;6)根据装甲车辆进排气格栅的布置特点,设计了一个舱室来模拟冷却空气进出格栅的通道。

驱动系统由可控交流伺服电机和其驱动的轴流Φ390 风扇组成,风扇可以实现正、反两个方向的转换,因此该试验装置可以分别完成进气与排气两种试验测试。

试验测试装置主要包括:试验段中安装有测试流速的笛型毕托管,也可用二维激光多普勒测试仪(LDV);在集气舱室处有测量格栅前后压差的测试装置。试验装置及其主要测试设备见图1。

图1 格栅气动性能试验装置及测试设备示意图Fig.1 Grille aerodynamic experiment device and test equipment sketch

本研究按照1∶1的比例,根据不同叶型、安装角、节弦比等参数,加工了十几种进排气格栅模型,这些模型较全面的包含了国内外装甲车辆所采用的格栅型式,试验装置实物及部分格栅试验模型见图2和图3。

1.2 试验方法

依据《航空航天器低速风洞测力试验方法》,在试验装置的试验段,用笛型毕托管测量通过格栅的风量,再换算成空气通过格栅的气流速度。在集气舱侧壁开孔,利用微压差计测试格栅前后压力降。

1.3 试验结果及分析

本研究为格栅的数据库积累了大量的基础数据,这些数据对装甲车辆格栅的优化设计,以及冷却系统的匹配优化设计都是非常有效的。部分格栅的气动特性试验曲线及试验关联式见图4和图5。

图2 试验装置实物图Fig.2 Experiment device photo

图3 试验模型Fig.3 Experiment model

图4 折板式与双折板式进气格栅Fig.4 Hipped plate and double-hipped plate intake grille

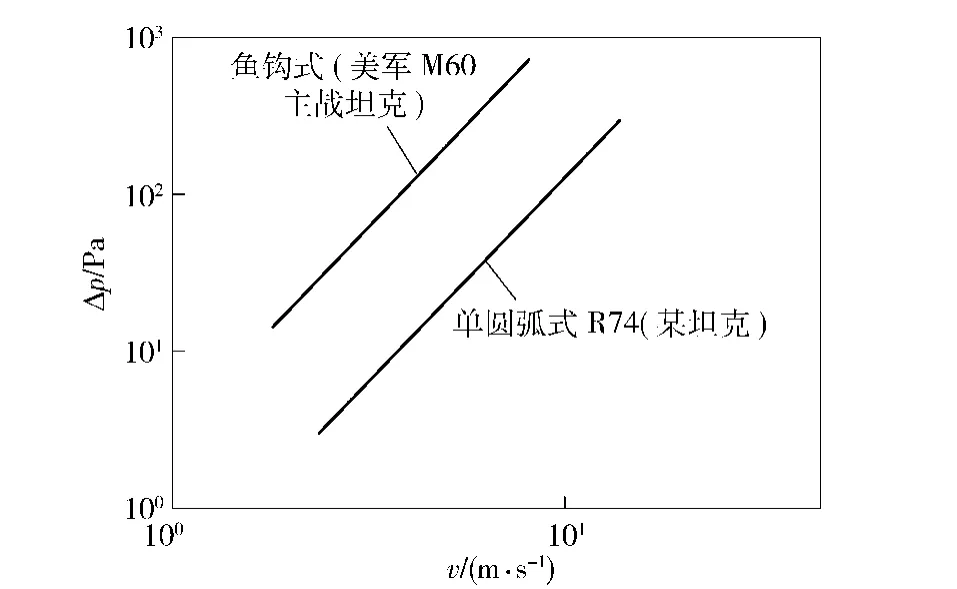

选取我国与美军同一类型装甲车辆的进排气格栅进行气动性能对比分析,见图6和图7.从中可以看出,在格栅处流速相同的情况下,美军装甲车辆格栅的气动性能较差。对美军其他叶型格栅的试验研究也同样证明,美军装甲车辆格栅的气动性能普遍比我国格栅差,但从另一方面说明其格栅的防护性能普遍比我国格栅好,这与美军在装甲车辆上着重追求防护性能的设计思想是一致的。

图5 单圆弧式与单圆弧翼型排气格栅Fig.5 Single-arc and single-arc wing venting grille

图6 鱼钩式与单圆弧式R74 格栅对比(进气)Fig.6 Fishhook grille and single-arc R74 grille contrast (Intake)

图7 人字式与单圆弧式R145 格栅对比(排气)Fig.7 Herringbone grille and single-arc R145 grille contrast (Venting)

2 装甲车辆格栅防护性能分析

理想的格栅设计,应当是提供和它所代替的装甲一样的防护能力,而不对空气产生节流阻力,也不增加质量,但这3 个设计因素是矛盾的,需要设计者在足够的空气流量、防护能力和格栅质量之间,寻找一种最佳的折中方案。其中,空气流量是根据动力传动装置的散热量计算得到的,不宜对其进行折中。因此,在保证空气流量的前提下,气流阻力、防护能力和重量是主要优化设计方面。

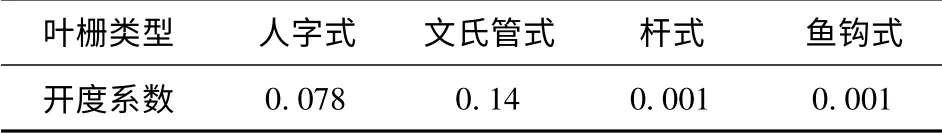

影响格栅防护性能的因素主要有:材质、叶片厚度和叶型结构。本文提出了开度系数ζ,作为从叶型结构方面来评价装甲车辆格栅防护性能的无量纲参数。

式中:ψ 为两片叶栅之间弹片或其他杂物能直射入舱室的最大角度,图8为某型式进气格栅入射角示意图。

图8 某型式进气格栅弹片入射角示意图Fig.8 Some intake grille shrapnel incidence angle sketch

在材质和叶片厚度一定的条件下,ζ 值越小表示格栅的防护能力越强,影响ζ 值的结构参数主要有叶片形状、叶片安装角和节弦比。

图9是开度系数相同的直板式与单圆弧翼型格栅的气动性能对比图,从图中可以看出,单圆弧翼型格栅的气动性能优于直板式,说明格栅叶型的优化设计,可以进一步提高格栅的气动性能。另外,如图4所示,双折板式格栅的气动性能较折板式差,但其开度系数却较大,说明双折式格栅的设计在气动性能和防护性能上均不佳。

图9 直板式与单圆弧翼型对比(排气)Fig.9 Straight-plate grille and single-arc wing grille contrast (Venting)

表1总结了美军装甲车辆几种常用类型格栅的开度系数,表2总结了我国部分装甲车辆格栅的开度系数。

表1 美军几种常用格栅开度系数Tab.1 Grille opening coefficients used by US army usually

表2 我国部分装甲车辆格栅开度系数Tab.2 Grille opening coefficients of several armored vehicles in China

从表1和表2不难看出,美军装甲车辆格栅在防护性能上考虑的非常突出,而我国装甲车辆格栅设计主要考虑了气动性能。从大量的数据分析得出,主战坦克等一线车辆格栅的开度系数在0.25 左右,装甲运输车、导弹发射车等二、三线车辆格栅的开度系数在0.4~0.5.

综上分析,美国等西方国家装甲车辆追求目标的顺序是防护性、机动性与火力,防护放在了第一位。而我国装甲车辆追求的首先是火力,其次是机动性,然后才是防护性,因而为了保障车辆的战斗力和动力传动的优异性能,在防护方面做了一些让步。一般来说,在装甲车辆进排气格栅的多目标优化设计中,气动性能和防护性能往往是相互矛盾的,它们不能同时达到最优解。这需要在各个目标函数的最优解之间进行相互协调,以便取得整体最优的方案。

3 结论

1)设计了装甲车辆进排气格栅气动性能试验装置,试验证明:该装置具有气流稳定、低湍流度、测试准确、操作方便等特点。对国内外多种叶型格栅进行了详细的气动性能试验,积累了大量的格栅气动性能试验数据,为冷却系统匹配优化设计提供了有力的依据。

2)提出了开度系数ζ 作为格栅防护性能的评价指标,并对不同用途的装甲车辆进排气格栅的开度系数范围做出了界定。

References)

[1] 章慧锦,李仁业.车辆冷却系统设计手册[M].北京:国防工业出版社,1984.ZHANG Hui-jin,LI Ren-ye.Vehicle cooling system design handbook[M].Beijing:National Defense Industry Press,1984.(in Chinese)

[2] 靳霏,赵迎丰,刘涛.百叶窗排气流量测量分析模型研究[C].中国北方车辆研究所论文集,2003(5):26-28.JIN Fei,ZHAO Ying-feng,LIU Tao.Modeling studies on measuring and analyzing the exhaust mass flow of shutters[J].China North Vehicle Research Institute Symposium,2003(5):26-28.(in Chinese)

[3] 王湘卿,李中华.坦克装甲车辆散热系统的设计与实验[J].车辆与动力技术,2007,(3):1-6.WANG Xiang-qing,LI Zhong-hua.The design and experiment studies on heat exhaling system in tank & armored vehicles[J].Vehicle & Power Technology,2007,(3):1-6.(in Chinese)

[4] 索文超,毕小平,吕良栋.履带车辆百叶窗空气流动模拟及结构优化[J].兵工学报,2010,(7):889-891.SUO Wen-chao,BI Xiao-Ping,LV Liang-dong.Numerical simulation of airflow and structure optimization for shutters of tracked vehicles[J].Acta Armamentarii,2010,(7):889-891.(in Chinese)

[5] 王勋年.低速风洞[M].北京:国防工业出版社,2001.WANG Xun-nian.Low-speed wind tunnel[M].Beijing:National Defense Industry Press,2001.(in Chinese)

[6] 刘政崇.风洞结构设计[M].北京:中国宇航出版社,2004.LIU Zheng-chong.Wind tunnel construction design[M].Beijing:China Astronautics Publishing House,2004.(in Chinese)