液力自动变速器换挡过程标定方法研究

万国强,黄英,张付军,李骞,左哲

(北京理工大学 机械与车辆学院,北京100081)

0 引言

车辆的动力性、经济性和舒适性一直是人们追求的目标。液力自动变速器以其优越的性能和成熟的技术在高级车辆、工程机械和军用车辆中占据一席之地。传统的液力自动变速器一般要使用若干个单向离合器,以改善换挡品质。而现在的液力自动变速器则趋向于取消单向离合器,直接通过对离合器-离合器(制动器)的操作来实现换挡[1-5]。这就对控制提出了更高的要求。为了能够与传统的液力自动变速器在竞争中立于不败之地,离合器—离合器式液力自动变速器就需要通过精确地协调控制待分离离合器和待接合离合器的动作,达到与传统单向离合器式液力自动变速器相同的换挡品质[4-9]。

自动变速器的电控系统开发过程包括硬件开发、软件开发和参数标定三个阶段。参数标定是根据不同的性能要求,调整和优化电控系统控制参数的过程。参数标定过程是实现控制策略,优化控制品质的关键环节。由于电控系统标定方法和标定流程属于电控系统开发过程的核心技术,几乎所有的国外汽车公司和研发机构都在国外进行参数标定工作,而对国内采取严格的保密措施,所以开展电控系统标定方法和标定流程的研究对于促进国内汽车行业的发展和技术进步具有重要意义。本文针对换挡品质评价指标,结合Allison 2000 自动变速器的特点,制定了换挡过程开环控制策略,开展了离合器—离合器式液力自动变速器换挡过程控制参数标定方法研究。

1 换挡品质评价指标

目前换挡品质评价指标主要包括:

1)冲击度(j):冲击度定义为车辆纵向加速度的变化率,即

式中:a 为车辆行驶纵向加速度;r 为车轮半径;if为主传动比;To为变速器输出轴转矩;Tv为等效至变速器输出轴的滚动阻力矩、空气阻力矩、坡道阻力矩之和;Iv为等效至变速器输出轴的车轮及整车等效转动惯量。

由(1)式可以看出,冲击度是由于输出轴的转矩波动引起的,与输出轴转矩的变化率成正比。

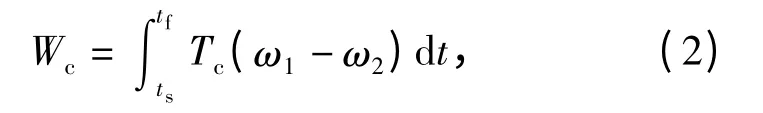

2)滑摩功(Wc)

式中:ts,tf为换挡开始和换挡结束时间;Tc为离合器传递的摩擦转矩;ω1,ω2为摩擦元件主、从动片的角速度。

离合器的接合、分离过程产生滑摩功并转化为热,使摩擦元件的温度升高,使摩擦元件的工作条件变差,加剧磨损,使摩擦元件寿命降低。

3)换挡时间(t)

式中:t1为填充相时间;t2为转矩相时间;t3为惯性相时间。

2 开环控制策略

2.1 离合器控制油压变化特性

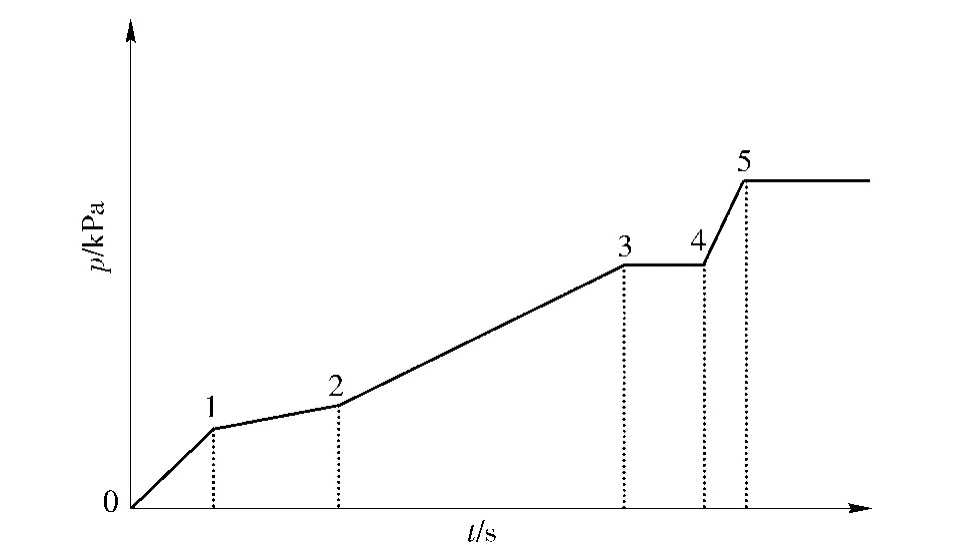

待接合离合器控制油压变化过程一般分为五个阶段,如图1所示

1)快速充油阶段(0-1):在换挡开始初期,首先要对离合器容腔进行填充,直到容腔充满,并且建立一定的油压克服弹簧力,推动活塞动作消除摩擦片的间隙;

图1 待接合离合器控制油压变化过程示意图Fig.1 Control pressure of oncoming clutch

2)缓慢升压阶段(1-2):快速充油阶段完成之后,待接合离合器控制油压缓慢上升,从而控制其传递的摩擦转矩逐渐上升,一方面是为了保证动力换挡,另一方面是为了减小换挡冲击;

3)调压阶段(2-3):该阶段控制油压将以一定的速率上升,从而控制待接合离合器传递的摩擦转矩逐渐上升,使主、从动摩擦片尽快达到同步;

4)高压保持阶段(3-4):控制油压保持待接合离合器完全接合,离合器从动摩擦变为静摩擦,该过程可能会产生尖峰载荷,造成换挡冲击,所以该阶段控制油压需要降低或保持一段时间,本文采用保持控制油压一段时间;

5)阶跃升压阶段(4-5):为了保证离合器在传递转矩过程中有一定的转矩储备,防止遇到突变载荷时离合器打滑,高压保持段结束后离合器控制油压提高至最大值。

待分离离合器控制油压变化过程一般分为三个阶段,如图2所示。

图2 待分离离合器控制油压变化过程示意图Fig.2 Control pressure of offgoing clutch

1)前快速泄压阶段(0-1):换挡开始后,待接合离合器开始填充过程的同时,待分离离合器开始快速泄压,把离合器油压降到一定值,为离合器分离做准备;

2)调压阶段(1-2):填充相结束后,进入调压阶段,该阶段待分离离合器控制油压以一定的速率减小,直至转矩相结束;

3)后快速泄压阶段(2-3):当传动比变化到当前挡位分离判断点时,待分离离合器控制油压迅速下降,使控制油压以最快的速度下降为最小值。

2.2 换挡过程开环控制策略

本文以1-2 升挡过程为例,介绍换挡过程开环控制策略。综合考虑Allison 2000 液力自动变速器的特点及待接合离合器和待分离离合器控制油压变化特性制定的1-2 升挡过程控制策略如图3所示。

图3 1-2 升挡过程开环控制策略Fig.3 Control strategy for 1-2 upshift process

1-2 升挡过程,待分离离合器由A 阀控制,A 阀为常闭阀;待接合离合器由B 阀控制,B 阀为常开阀。A 阀通电时离合器放油;断电时离合器充油。B 阀刚好相反,通电时离合器充油,断电时离合器放油。电磁阀A、B 是PPC(Pressure Proportional to Current)型电磁阀,即通过电磁阀的电流与控制油压成正比。换挡过程通过改变控制信号的占空比(PWM)来控制电磁阀的电流,从而控制离合器的油压。

在离合器结构参数一定的情况下,离合器传递转矩的大小主要与摩擦系数、离合器控制油压、弹簧预紧力有关。在某一挡位当摩擦系数一定时,能够传递当前负载的最小离合器油压对应的PWM 值,本文称为PWM 临界值。

由图3可以看出,换挡过程开始后,首先进入填充相。待接合离合器控制阀PWM 以最快的填充速率完成填充过程;待分离离合器控制阀PWM 则以PWM 临界值保持低挡离合器接合,并为离合器分离做好准备。

填充相结束后,进入转矩相。待分离离合器控制阀PWM 以一定的速率逐渐增大,使离合器控制油压逐渐减小;待接合离合器控制阀PWM 以PWM临界值保持不变,为进入惯性相做好准备。

当传动比变化到低挡分离判断点时,待分离离合器控制阀PWM 阶跃为最大值,控制离合器迅速分离;待接合离合器控制阀PWM 以一定的速率逐渐上升,此时换挡过程进入惯性相。

当传动比变化到高挡接合判断点时,待接合离合器控制阀PWM 以某一定值保持一段时间,即高压保持时间。经过高压保持阶段后,待接合离合器控制阀PWM 阶跃为最大值,换挡结束。

3 换挡过程标定方法

3.1 控制参数标定原则及台架实验条件确定方法

3.1.1 控制参数标定原则

显然,换挡过程冲击度和滑摩功两个评价指标是互相矛盾的。换挡过程进行得迅速,就不可避免地产生较大的冲击和动载;反之,如果换挡过程进行的缓慢,则摩擦元件的滑摩时间延长,滑摩功增加,磨损加剧。

所以,在一般情况下,首先根据工程经验确定合适的换挡时间,使得换挡过程满足滑摩功指标的要求。在取得这种折衷之后,通过进一步的标定控制参数,使换挡过程满足冲击度指标的要求。

本文把换挡时间分为转矩相和惯性相两部分,本文换挡过程控制参数标定原则就是在转矩相和惯性相换挡时间分别满足要求的前提下,优化换挡过程冲击度指标。

3.1.2 台架实验条件确定方法

对变速器输出轴进行动力学分析得

其中,ωo为变速器输出轴角速度。Iv大小根据下式确定,即

式中:Iw为所有车轮的转动惯量,m 为整车质量。

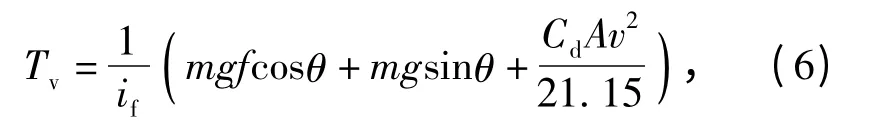

由车辆动力学[12]得

式中:g 为重力加速度;f 为滚动阻力系数;θ 为坡度角;Cd为空气阻力系数;A 为正面迎风面积;v 为车速。

换挡过程车速变化较小,如果忽略换挡过程坡道的变化,可以认为在换挡过程中Tv基本不变。所以利用动力传动系统台架进行换挡过程实验研究,可以根据(4)式确定实验台架惯量加载系统所需要加载的惯量大小,根据(5)式确定测功机所需要加载的负载大小。

3.2 控制参数分析及标定方法

根据1-2 升挡过程开环控制策略,需要标定的控制参数有:PWM 初值、填充时间、填充速率、待分离离合器控制阀PWM 临界值、待分离离合器控制阀PWM 上升速率、待接合离合器控制阀PWM 临界值、待接合离合器控制阀PWM 上升速率、低挡分离判断点、高挡接合判断点和PWM 终值。

其中,PWM 初值、PWM 终值、低挡分离判断点、高挡接合判断点可以根据分析低挡(1 挡)和高挡(2挡)实验数据进行确定。填充时间、填充速率则可以根据自动变速器控制油压变化过程确定。这六个参数的标定不需要进行换挡操作就可以确定,属于换挡过程控制参数预标定过程。

3.2.1 PWM 初值和PWM 终值

PWM 初值和PWM 终值对应低挡和高挡挡位稳定状态电磁阀的占空比值。本文所研究的Allison 2000 自动变速器PWM 初值在13%左右。PWM 终值是换挡结束后为了保证离合器传递转矩时有一定的转矩储备,防止遇到突发载荷时离合器打滑,本文所研究的Allison 2000 自动变速器PWM 终值在60%左右。

3.2.2 填充时间和填充速率

进入换挡过程之后,待接合离合器进入填充相,由于离合器容腔是一定的,所以填充速率越快,填充时间就越短。一般情况下填充速率以最大占空比进行填充,而填充时间根据不同挡位具体确定。

3.2.3 低挡分离判断点和高挡接合判断点

低挡分离判断点是低挡离合器开始滑摩的判断点,也是待接合离合器控制油压缓慢升压阶段和调压阶段,以及待分离离合器调压阶段和后快速泄压阶段切换的判断点。当传动比变化到低挡分离判断点时,控制程序就判断进入惯性相,待分离离合器迅速分离,待接合离合器逐渐接合。考虑到低挡传动比的波动,一般该值选择尽量接近低挡传动比,同时考虑传动比的波动。

高挡接合判断点是高挡离合器从滑摩状态转变为静摩擦状态的判断点。该值选择标准与低挡分离判断点相似,一般该值选择尽量接近高挡传动比,同时考虑传动比的波动。

3.2.4 待分离离合器控制阀PWM 临界值

进入换挡过程,待分离离合器控制阀PWM 从PWM 初值跳变到待分离离合器控制阀PWM 临界值,目的是在保证低挡离合器不打滑的情况下,为低挡离合器进入转矩相做好准备,减少换挡时间。保证低挡离合器不打滑的最小油压对应的PWM 值就是待分离离合器控制阀PWM 临界值。待分离离合器控制阀PWM 临界值标定流程如图4所示。

图4 待分离离合器控制阀PWM 临界值标定流程Fig.4 Calibration procedure for solenoid valve PWM threshold of offgoing clutch

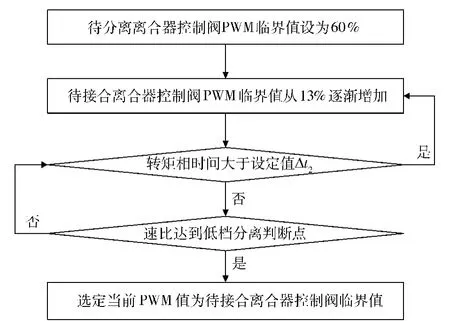

3.2.5 待接合离合器控制阀PWM 临界值

填充相完成后,待接合离合器进入缓慢升压阶段,等待待分离离合器分离。能够传递当前负载的最小油压对应的PWM 值就是待接合离合器控制阀PWM 临界值。标定待接合离合器PWM 临界值时,液力自动变速器采用动力中断的换挡方式,标定流程如图5所示。

图5 待接合离合器PWM 临界值标定流程Fig.5 Calibration procedure for solenoid valve PWM threshold of oncoming clutch

3.2.6 待分离离合器控制阀PWM 上升速率

填充相完成之后就进入了转矩相,控制器通过待分离离合器控制阀PWM 上升速率控制转矩相时间。待分离离合器控制阀PWM 上升速率标定原则是在转矩相时间满足要求的前提下,减小转矩坑和冲击度。标定待分离离合器控制阀PWM 上升速率时,液力自动变速器采用动力换挡方式,标定流程如图6所示。

图6 待分离离合器控制阀PWM 上升速率标定流程Fig.6 Calibration procedure for solenoid valve PWM rising rate of offgoing clutch

3.2.7 待接合离合器控制阀PWM 上升速率

当传动比达到低挡分离判断点,待接合离合器进入调压阶段,即惯性相滑摩阶段。控制器通过待接合离合器控制阀PWM 上升速率控制待结合离合器接合的速度。待接合离合器控制阀PWM 上升速率标定原则是待接合离合器滑摩时间,即惯性相时间,满足要求的前提下,减小转矩波动和冲击度。标定待接合离合器控制阀PWM 上升速率时,液力自动变速器采用动力换挡方式,标定流程如图7所示。

图7 待接合离合器控制阀PWM 上升速率标定流程Fig.7 Calibration procedure for solenoid valve PWM rising rate of oncoming clutch

3.3 换挡过程控制参数标定流程

通过对换挡过程中需要标定的控制参数的分析,可以看出需要标定的参数较多,而且各个参数之间又相互关联,只有通过合理的标定方法和标定流程确定的控制参数才可以保证换挡品质,减少换挡冲击,缩短换挡时间。本文制定的标定流程如图8所示。

图8 控制参数标定流程Fig.8 Calibration procedure for gear shifting

4 实验研究

4.1 实验台架介绍

在DEUTZ BF4M 1013 柴油机和Allison 2000 自动变速器台架上进行了1-2 升挡过程控制参数标定方法实验研究。转矩仪为华欣机电HX-906 型转矩信号耦合器,量程2 000 N·m,精度0.5%。测功机为洛阳南峰CW440 型电涡流测功机。惯量箱为ZL-GL20 惯量加载系统,可以加载惯量范围为3~20 kg·m2.实验台架如图9所示。

图9 实验台架实物图Fig.9 Test bench

4.2 实验标定结果

利用第三部分介绍的标定方法和标定流程对自动变速器在不同负载下进行了1-2 升挡过程控制参数在线标定。标定结果如图10、11 所示。

图10 负载为100 N·m,1-2 升挡过程标定结果Fig.10 Experimental result of 1-2 upshift,with 100 N·m

从图中可以看出:换挡过程填充时间约为100 ms,转矩相约为300 ms,惯性相约为500 ms,整个换挡时间小于1 s;换挡过程转矩相转矩坑很小,惯性相和换挡结束转矩峰值、转矩波动较小,冲击度小于2 g/s.

5 结论

图11 负载为200 N·m,1-2 升挡过程标定结果Fig.11 Experimental result of 1-2 upshift,with 200 N·m

离合器-离合器式液力自动变速器为达到和传统的单向离合器式液力自动变速器相同的换挡品质,需要制定合理的控制策略和采用合理的标定方法和标定流程。本文结合Allison 2000 液力自动变速器的特点及待接合离合器和待分离离合器的控制油压变化特性,制定了换挡过程开环控制策略,详细分析了需要标定的控制参数特点,确定了换挡过程控制参数标定方法和标定流程。

本文给出了通过台架标定换挡过程的试验条件确定方法,并在DEUTZ BF4M 1013 柴油机和Allison 2000 自动变速器台架上进行了不同负载条件下1-2升挡过程标定方法实验研究。实验结果表明本文制定的液力自动变速器换挡过程控制参数标定方法和标定流程合理的考虑了换挡过程参数之间的相互影响关系,标定方法和标定流程具有较好的可操作性,在换挡时间满足要求的前提下,有效地优化了换挡过程冲击度指标。

References)

[1] Anna T,Govindswamy K,Wolter,et al.Aspects of shift quality with emphasis on powertrain integration and vehicle sensitivity[C]∥Traverse:SAE 2005 Noise and Vibration World Conference and Exhibition,2005.

[2] Scherer H,Bek M and Kilian S.ZF new 8-speed automatic transmission 8HP70-basic design and hybridization[C]∥Detroit:SAE World Congress and Exhibition,2009.

[3] Schang M,Whitton M,Webert D,et al.Gen2 GF6 transmission hardware and controls updates[C]∥Detroit:SAE World Congress and Exhibition,2011.

[4] Toshimichi M,Tatsuya O,Hiroshi K,et al.Smooth gear shift control technology for clutch-to-clutch shifting[C]∥Detroit:International Congress and Exposition,1999.

[5] Shushan B,Robert L M,Todd S,et al.Development of a new clutch-to-clutch shift control technology[C]∥Detroit:SAE 2002 World Congress and Exhibition,2002.

[6] Albert Y,Pramod K,Kumar H.Randomized algorithms for openloop control of clutch-to-clutch transmissions[J].Transactions of ASME,1999,121(3):508-517.

[7] John E.M,Steven P.M,Matthew D.W,et al.Clutch-to-Clutch Transmission Control Strategy [C]∥Detroit:2007 World Congress,2007.

[8] Wentao S,Huiyan C.Research on control strategy of shifting progress[C]∥Shanghai:2008 SAE International Powertrains,Fuels and Lubricants Congress,2008.

[9] 李骞.Clutch-to-clutch 自动变速器换挡控制策略及实验研究[D].北京:北京理工大学,2010:12-14.LI Qian.The research of shift strategy and experiment study on clutch-to-clutch automatic transmission[D].Beijing:Beijing Institute of Technology,2010:12-14.(in Chinese)

[10] Shushan B,Daniel B,Don D,et al.Integrated powertrain control[C]∥Detroit:SAE World Congress and Exhibition,2010.

[11] Gao B,Chen H,Sanada K,et al.Design of clutch-slip controller for automatic transmission using backstepping[J].IEEE/ASME Transactions on Mechatronics,2011,16:498-508.

[12] 余志生.汽车理论[M].北京:机械工业出版社,2006:7-18.YU Zhi-sheng.Automobile theory[M].Beijing:China Machine Press,2006:7-18.(in Chinese)