熔断器用高纯锡带的研制及横向厚差控制

许百胜

(浙江省冶金研究院,浙江杭州310030)

通常所用的熔断器一般都采用合金丝(线)作熔断丝。当特殊环境有特殊需要时,如大电流温控较严的熔断器,则需要使用镀锡铜箔座位熔断材料,该工艺在铜箔上逐步镀锡,冲压成形后来代替一般的合金丝(线),因此,对几何尺寸要求严格,材料要求也较高,而目前国内使用的铜箔和锡带都从德国、日本进口。进口材料不仅价格昂贵,而且供货也不方便。为了替代进口,降低成本,扩大国产化,作者与使用厂家合作研制了熔断丝用高纯锡带,该产品使用效果良好,能满足现有工艺要求,已投入正常生产。

1 高纯锡带主要尺寸要求和 RoHS要求

8.38 ×0.25±0.015mm Pb<100ppm

6.25 ×0.23±0.015mm Pb<100ppm

注:RoHS为电子电气设备中有害物质的使用限制。

2 试验

2.1 试验材料

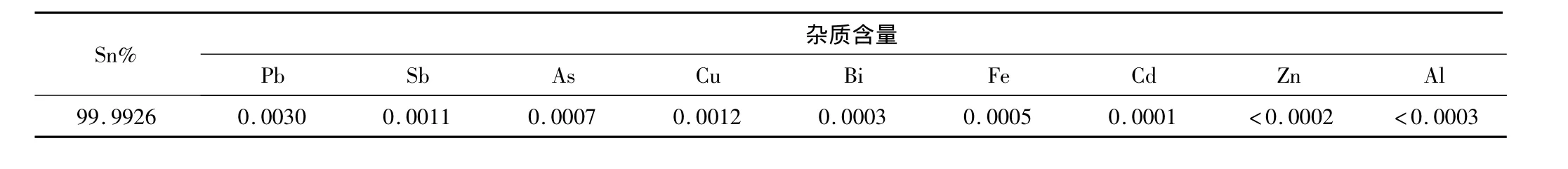

选用“TIANTI”牌高纯锡锭,熔点为232℃,比重为7.28g/cm3,化学成分见表1。

表1 高纯锡锭化学成分(﹪)

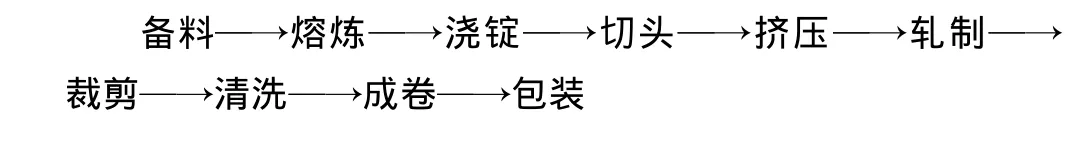

2.2 工艺流程

(1)熔炼

①设备:30KW电炉(6#);

②控制温度:小于500℃;

③时间:加热时间1~2小时;

④搅拌:搅拌时间在30分钟左右,捞渣;

⑤浇铸:浇铸成Φ130×230mm圆锭。

(2)挤压用350T卧式挤压机挤成2×64×Lmm的带材

(3)轧制采用四辊精轧机,表头速度800~1200转/分,第一道轧制压下量为1mm,第二道轧制压下量为0.5mm,第三道轧制压下量为0.25mm……

3 轧制工艺研究

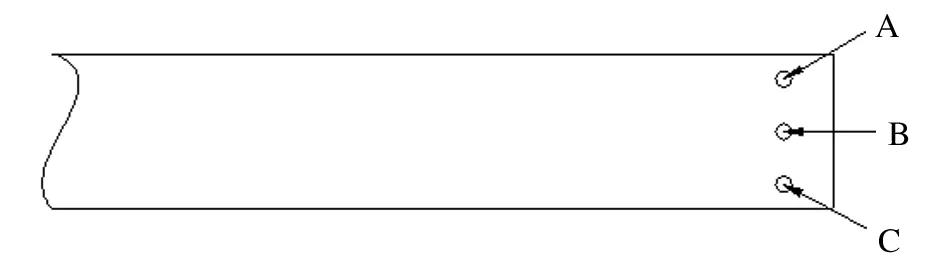

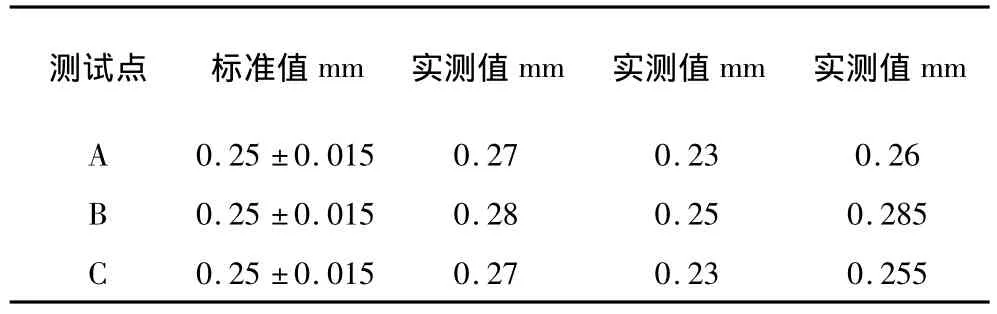

在现有轧制过程中,由于锡带较软,成品带经过多次检测厚度均超差,公差无法保证,不尽人意,具体数据见表2。图1为测试点(A、B、C)。

图1

表2

成品带表2数据表明出现鼓形,两边的厚度尺寸与中间的尺寸不一致,故不合格或合格率很低。由于该带对尺寸要求特别严格,尺寸的超差截面积的变化会影响熔断器的灵敏度,考虑到成品厚度控制的重要性,研究了以下两个方案控制成品厚度尺寸。

方案1:在轧制过程中,控制前、后张力(F1,F2),如图2。

图2

用提高F2的拉力,调低转速后,检测结果见表3。

从表3数据可以看出,厚度尺寸和成品率虽然有所改进,但还是不够理想,更没有达到预期的目的,而且调低转速后会影响产量,降低产能,另外,F2太大时,带边缘会出现超皱或拉裂。

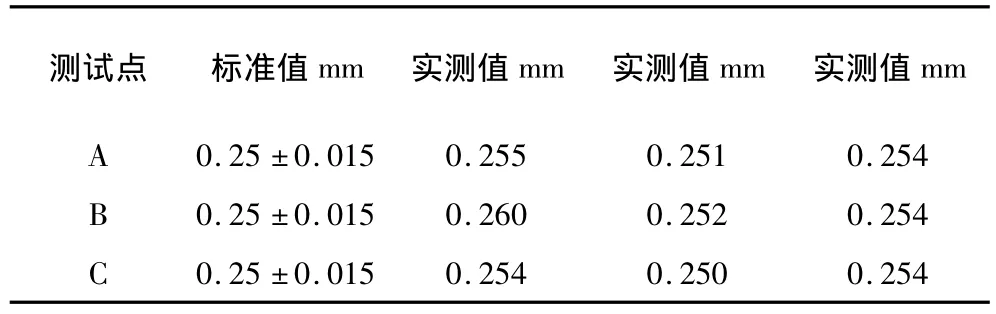

方案2:考虑到工作辊在轧制时的弹性变形,即使压下量已足够,厚度公差尺寸还是无法保证,因此特意将工作辊加工成鼓形(如图3鼓形工作辊)。

图3

表4是采用鼓形工作辊轧制的成品带厚度。试验结果表明,当工作辊圆弧的高度h≤y2成品公差值时,可以弥补弹性变形带来的影响,能控制厚度公差尺寸,所轧制的锡带达到了成品带的尺寸要求。

表4

通过两个方案比较,可以看出方案2有较大的优势。因此,熔断器用高纯锡带的轧制工艺选用方案2。

4 结论

①采用圆弧高度h≤1/2成品公差值的鼓形工作辊进行轧制,可以弥补弹性变形带来的影响,所制得锡带也符合成品带的尺寸要求;

②该产品的研制成功和国产化不仅填补了国内行业空白,还为企业减少了外汇,降低了成本,从现在的市场行情看,成本至少比进口料减少三分之一,社会效益显著。

1.《有色金属加工》2008年第6期《轧辊的热膨胀对辊型的影响》作者 张乃荣 周峥

2.《一重技术》2010年第4期《几种标高调整装置的分析与比较》作者 刘力改 赵立伟 迟爱敏