铸轧1060铝合金干式变压器用铝带工艺研究

魏继承

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

随着国家经济的发展,国内变压器用量大增,干式变压器需用量增幅更大。干式变压器较油式变压器具有如下几方面优点:成本低、寿命长;阻燃性好、安全性高;噪音低、损耗低;体积小、重量轻、安装检修方便、巡检维护频次少费用低;局部效电值低、抗短路能力强、耐雷电冲击能力强、过负载能力强、可靠性高;全铝干式变压器抗开裂性能好等优点。干式变压器用铝带,以前一直用热轧1060铝合金坯料生产。随着对降低成本的需求,对铸轧1060铝合金卷取代热轧卷进行了工艺研究。本次试验的目的是用铸轧卷生产干式变压器用铝带,选用不同的坯料厚度,找到合理的生产工艺,生产出表面质量好、电导率合格满足用户需求的产品。

1 试验方案

1.1 试验材料

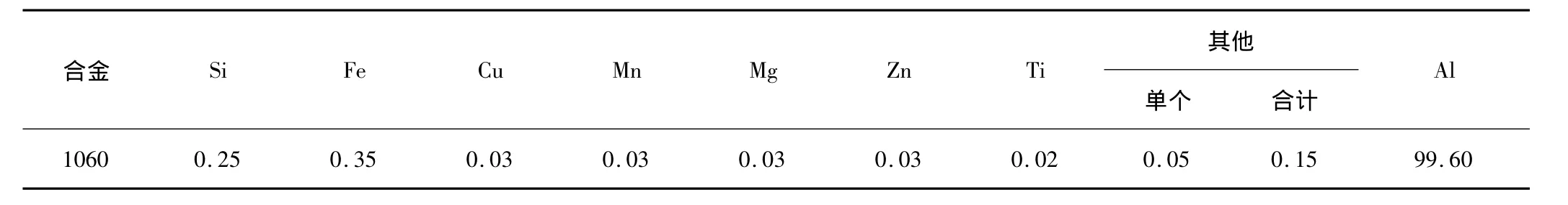

①铸轧1060铝合金内标规定的化学成分见表1

表1 化学成分(质量分数)%

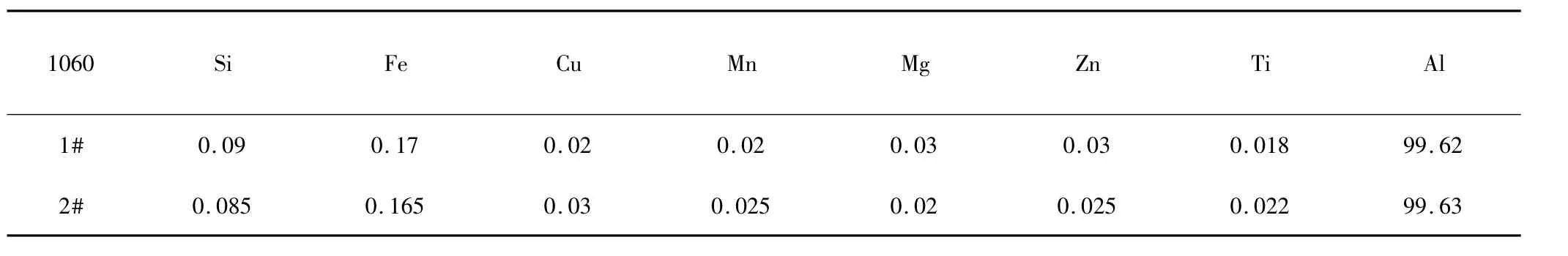

②实际取样分析得到的化学成分见表2。

表2 化学成分(质量分数)%

③坯料厚度及宽度

7.0 mm×830mm 3卷

8.5 mm×830mm 3卷

1.2 工艺流程

7.0 mm、8.5mm铸轧坯料——冷轧——拉弯矫直——剪切——成品退火

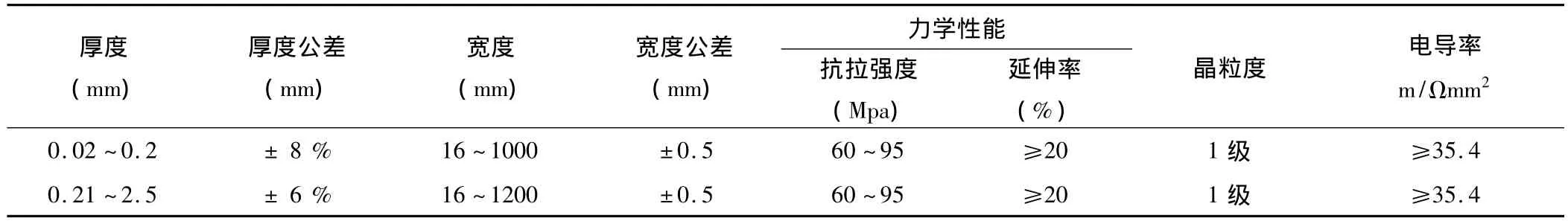

1.3 技术质量指标见表3

表3

1.4 取样先在实验室进行小样退火试验

退火温度:200℃,220℃,240℃,260℃,280℃,300℃,320℃,340℃,360℃,380℃;加热11小时,保温时间1小时。根据小样退火试样试验和检验结果确定批量退火制度。

2 试验结果和分析

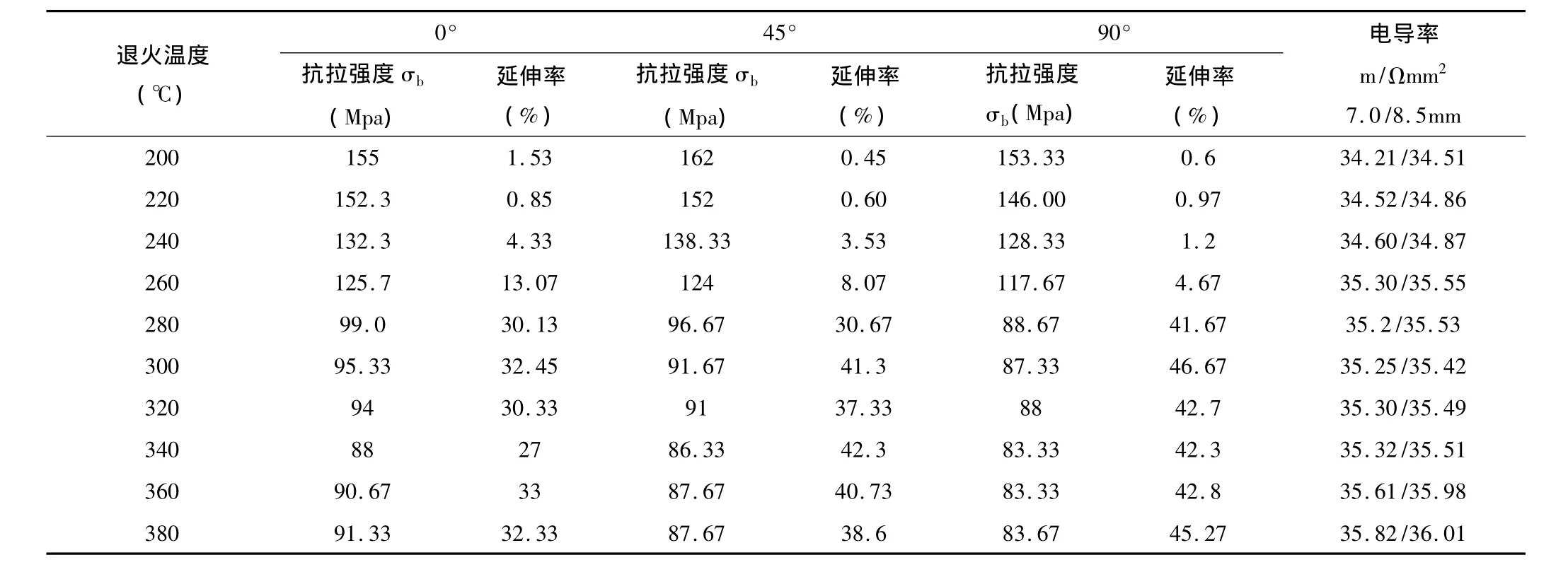

2.1 坯料轧制成品不同退火温度及不同方向的性能见表4,力学性能随温度变化的曲线见图1

表4

图1 铸轧1060铝带力学性能随温度变化曲线

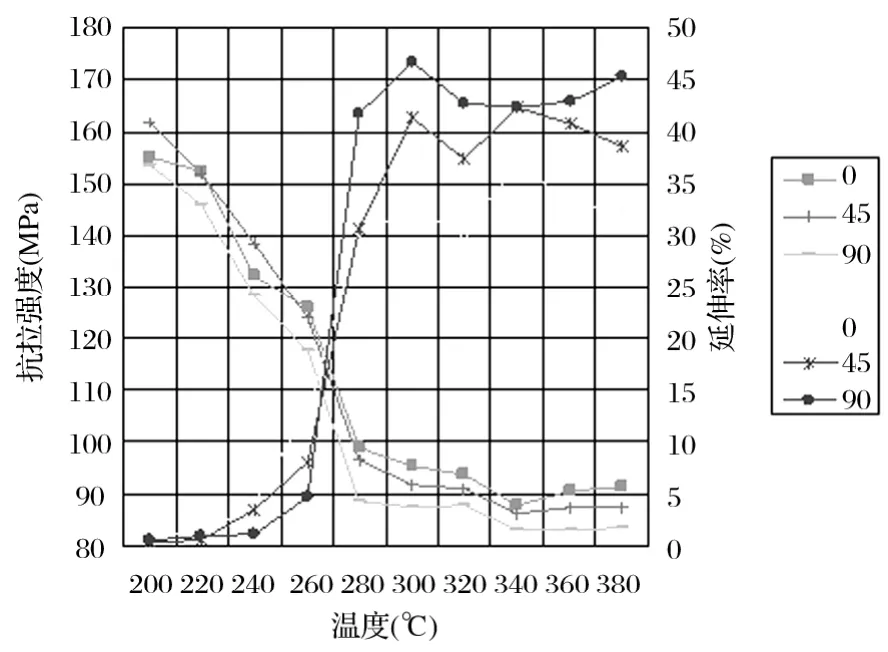

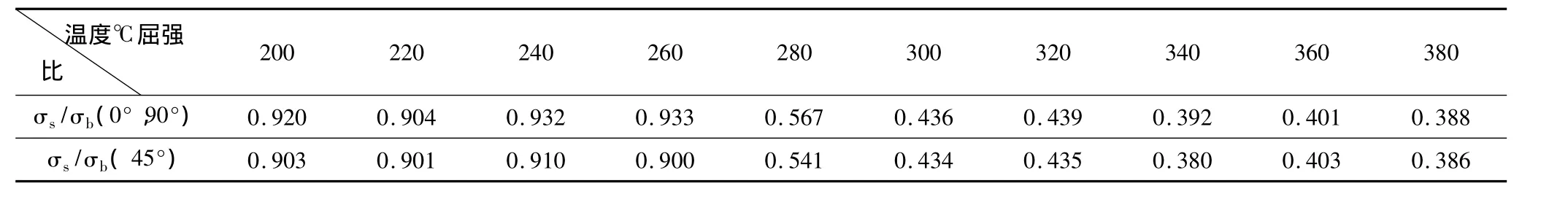

2.2 坯料轧制成品不同退火温度及不同方向的屈强比见表5,屈强比随温度变化曲线见图2

图2 铸轧1060铝带屈强比随温度变化曲线

表5

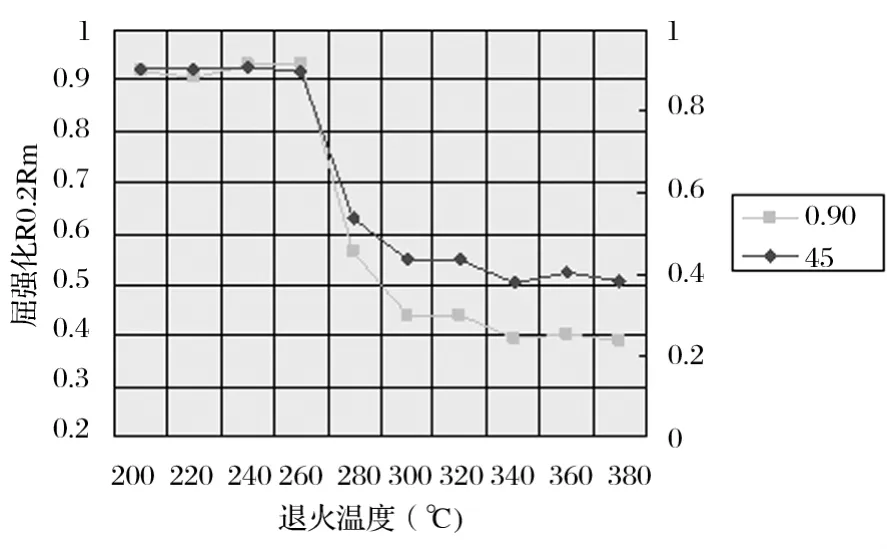

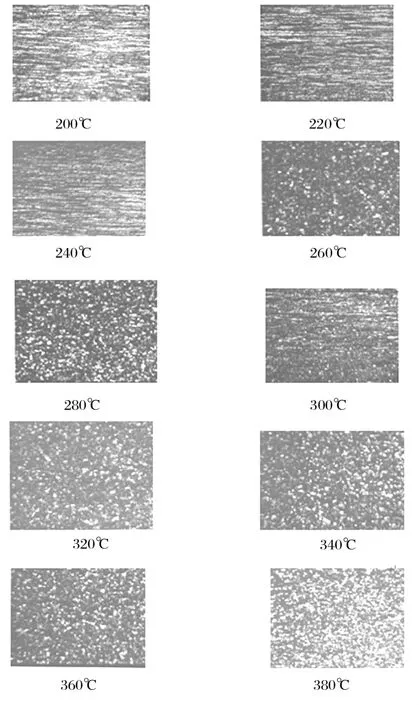

2.3 不同温度偏光组织见图3

图3 铸轧1060铝带不同温度退火后的偏光组织

3 分析讨论

3.1 数据分析

从表4及图1中可以看出随着退火温度的不断变化,320℃时材料拉伸性能都已达到了预期的目标。从表中电导率的对比分析可以看出,8.5mm厚的铸轧坯料轧制成品比7.0mm厚的坯料轧制的成品电导率高,这是由于生产8.5 mm的铸轧卷相对过冷度减小,铸轧后所获得的过饱和固溶体浓度相对降低,金属产生的晶格畸变减少,所以电导率相对增加,从而达到了降低成本,使用铸轧卷生产干式变压器用铝带,能充分满足用户所要求的表面、力学性能和电导率。

从表4还可看出,完全再结晶状态比加工组织电导率高。

从表5及图2中看出0度、90度及45度,随着退火温度的不断升高,屈强比降低,在温度达到360~380℃时各个方向的屈强比不但最小而且相当。

因此确定成品的退火制度为定温390℃,加热11小时,保温1小时,出炉空冷。

3.2 组织分析

从图3偏光照片上可以看出组织随温度发生变化,随着温度的升高内部组织由塑性变形纤维组织向再结晶组织转变。从偏光照片中可以看出金相组织在300℃全部变为均匀细小的再结晶组织,在温度340℃铝材表层的晶粒开始长大,在温度达到380℃时晶粒急剧长大。成品退火温度选择在晶粒长大阶段,因为晶粒大晶界相对减少,金属内的晶格畸变相对减少,电子运动的阻力相对减少,因此电导率相对提高。电导率随温度提高而升高的原因是:材料在由低温向高温转变的过程中,其组织发生由恢复过程向部分再结晶和完全再结晶转变,在恢复过程中,材料的位错在减少,晶格畸变得到一定的复位,使电导率有所提高,当发生再结晶时,位错削除量较大,电导率提高较大;当完全再结晶时,材料电导率趋于平缓,随着晶粒的长大,组织中的杂质有聚集、析出现象发生,电导率也有所提高。

3.3 屈强比及晶粒尺寸形状对材料力学性能的影响

从理论上讲屈强比(σ0.2/σb)小,则成形极限高,其次影响力学性能的因素还有晶粒的大小、形状和织构,当晶粒尺寸增大时,屈服极限降低,屈强比(σ0.2/σb)也随之减小。由此可见晶粒尺寸增大时可使铝材使用性能提高。

3.4 异向性对材料使用性能的影响

材料的异向性决定材料的使用性能,综合表4、表5及图1、图2可以看出360℃以下材料的织构还是变形织构强于再结晶织构。在高于360℃时,再结晶织构明显增强。通过批量的性能测定,抗拉强度(σb)为83~92MPa,延伸率(δ)为32~34%,达到了指标的要求。经用户使用检测,各项指标均能满足使用的要求,达到了代替热轧坯料的目的。

4 结论

①铸轧1060合金O状态的干式变压器用铝带生产工艺确定为8.5mm坯料铸轧——冷轧——拉弯矫直——剪切——成品退火;

②成品退火工艺为炉气定温390℃,加热11小时,保温1小时,出炉空冷。