Cu含量对Al-Cu合金板材组织及性能的影响

孙萍,陈忠家,刘程,王克廷

(合肥工业大学材料科学与工程学院,安徽合肥230009)

铝合金中添加Cu、Mg和Mn等可强化元素,可使合金通过热处理得到强化,这是2×××系合金的基本特点。通过合金元素的改变和匹配与杂质元素的控制,可以获得各种合金系列和性能,以满足各种使用性能的要求[1]。Al-Cu二元系合金是2×××和7×××系合金的基础合金,也是典型的热处理可强化合金,由于在淬火时效后,其组织中出现大量弥散分布的GP区、θ″和θ'相,并在其周围形成弹性应变区,阻碍了位错运动,因而,Al-Cu合金具有优良的性能[2]。本文从合金熔炼角度改变板材的中Cu元素的含量,探究了Cu含量变化对退火态Al-Cu合金板材微观组织、力学性能和成形性能的影响。

1 试验材料及方法

1.1 板材制备

试验原材料采用高纯电解铝锭和电解铜。配制5种不同Cu含量的Al-Cu合金,在SG2-5-10型功率为5KW坩埚电阻炉中用石墨坩埚进行熔炼,每炉熔炼900g,熔炼温度为740~760℃。浇铸时采用自制的45钢模具,内壁尺寸为150mm×20mm×100mm,浇铸温度为720~740℃。合金铸锭经均匀化退火、刨表面后,测量铸锭厚度为17.8mm,之后热轧至3mm厚的板,然后退火进行冷轧,冷轧过程中经一次中间退火后冷轧至1mm厚的板材,最后对板材进行退火处理,退火工艺为360℃×30min。试验制备的板材化学成分如表1所示。

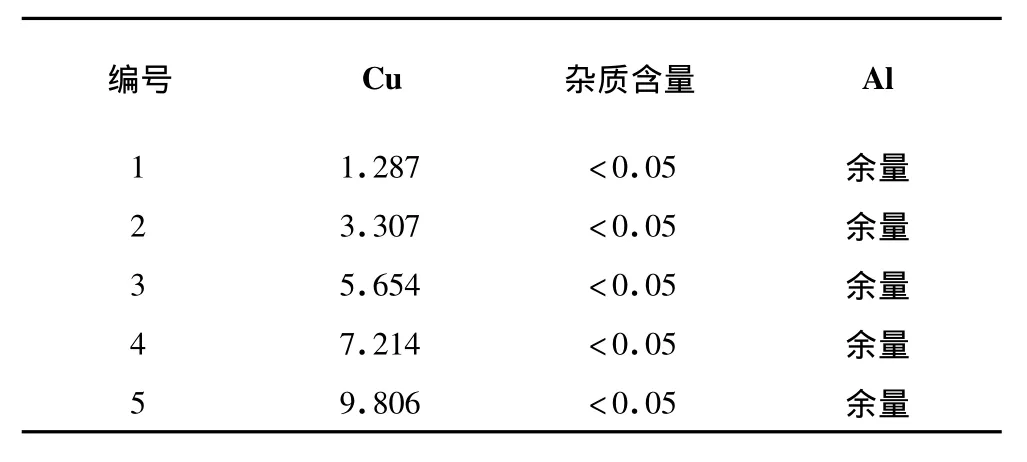

表1 试验制备Al-Cu合金板材的化学成分(wt%)Table 1 Chemical composition of the studied alloy(wt%)

1.2 组织观察及性能测试

取轧制退火后Al-Cu合金板材的中间部位,制成金相试样,试样经机械抛光、混合酸(1%HF+1.5% HCl+2.5%HNO3+蒸馏水)侵蚀后,在XJP-6A金相显微镜下进行观察。

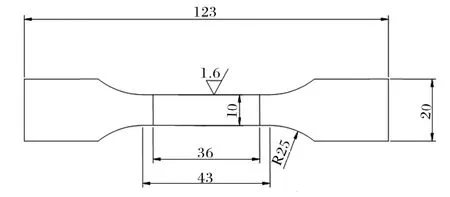

将退火处理后的Al-Cu合金板材加工成标准拉伸试样和不同直径的深冲拉深试样。标准拉伸试样如图1所示,厚1mm,标距长36mm,宽10mm,拉伸试样从铝合金板材与扎制方向成0°方向上截取。拉伸试验在CMT5105型微机控制电子万能实验机上进行,拉伸速率为4.6×10-4s-1。每种成分分别取三根拉伸试样进行拉伸试验。

深冲拉深试样为不同直径的圆片,厚度为1mm,试样的直径从64mm到82mm,直径每隔2mm取一个试样。拉深试验在J23-80型80吨开式双柱可倾压力机上进行,其冲头直径和凹模直径分别为49.6mm、52.0mm,凸模圆角半径和凹模圆角半径均为5mm,如图2所示,每种成分每种直径各拉深3个试样。

图1 标准拉伸试样尺寸

2 试验结果与分析

2.1 Al-Cu合金板材显微组织分析

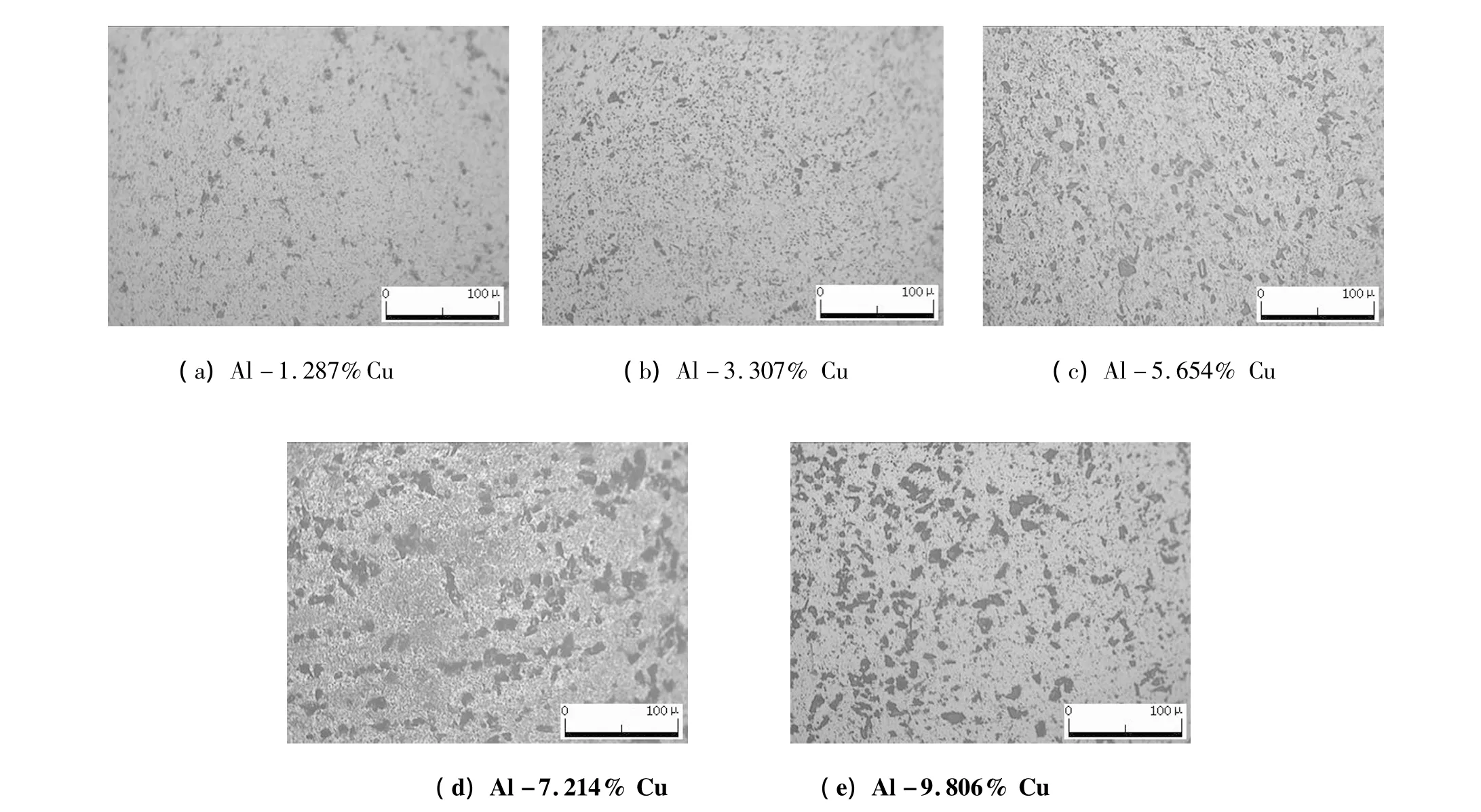

图3为不同Cu含量下Al-Cu合金板材退火态的金相图。可以看出,从板材固溶体中析出的弥散强化相呈质点状均匀分布于α(Al)基体上[3],析出的弥散强化相为θ相CuAl2,杂质相呈堆积状分布于α (Al)基体上。随着Cu含量的增加,从固溶体中析出的弥散强化相颗粒均逐渐增多,杂质相在Cu含量为7.214%和9.806%时较多。

图2 拉深模具关键尺寸

图3 Al-Cu合金板材的显微组织

根据Al-Cu合金的平衡相图,Cu在Al基体中溶解度随温度升高而升高,在 548℃达到最大值5.65wt%,而室温下 Cu在 Al基体中溶解度仅为0.05%(外推值)[3]。这些Al-Cu合金板材由于Cu含量不同,在相同的制备工艺(轧制和热处理)下,溶解到Al基体中的溶质原子相同,为其室温下的极限溶解度,而多余的未溶解的 Cu原子则以析出相(CuAl2)颗粒形式存在。这样Al-Cu合金板材就具有相同的溶质原子浓度和不同含量的析出相颗粒,且随着Cu含量的不断增大,析出相质点越多。

2.2 Cu含量对Al-Cu合金板材室温力学性能的影响

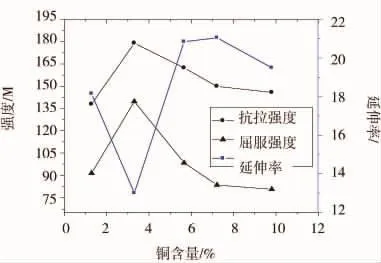

图4为不同Cu含量下Al-Cu合金板材抗拉强度、屈服强度和延伸率的变化曲线。可以看出,随着Cu含量的增加,抗拉强度和屈服强度逐渐升高,Cu含量为3.307%时抗拉强度和屈服强度出现峰值后开始下降。在Cu含量为3.307%时板材的抗拉强度和屈服强度分别为179MPa和139.7MPa,抗拉强度较Cu含量为1.287%时增加41.1MPa。延伸率随着Cu含量的增加先降低后升高之后又减小,在Cu含量为3.307%时达到最小值,为13.1%,Cu含量为7.214%时达到最大值,为21.05%。

图4 Cu含量对Al-Cu合金主要力学性能的影响

由金相显微组织知道,Al-Cu合金的主要强化相为θ相CuAl2,随着Cu含量不断增多,析出相颗粒的含量逐渐增多,板材的强度逐渐升高,同时,不容杂质相在Cu含量较高的板材中存在较多,使得板材的强度和塑性降低[1]。Al-Cu合金板材在 Cu含量为3.307%时的抗拉强度和屈服强度都最大,而延伸率最小。其它Cu含量合金板材的抗拉强度和屈服强度较小,而延伸率却相当好。延伸率表示板材产生均匀稳定的塑性变形能力,它直接决定板材在伸长类变形中的冲压成形能力[4]。可推知,Cu含量在5.654% ~9.806%的Al-Cu合金板材的力学性能和成形性能较好。

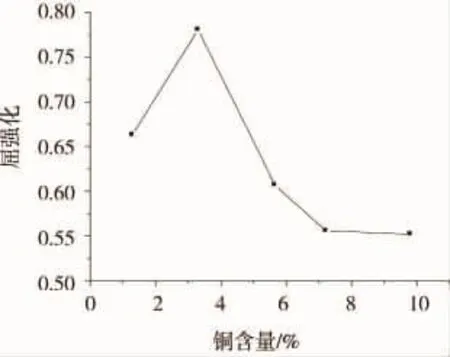

Al-Cu合金板材的屈强比随Cu含量的变化如图5所示。可以看出,随着Cu含量的增加,屈强比先增大后减小,在Cu含量为3.307%时屈强比最大,为0.781。材料的屈强比小,则拉深时容易产生塑性变形而不易产生拉裂,有利于提高材料拉深变形的变形程度[4]。可推知,Cu含量在5.654% ~9.806%的Al-Cu合金板材的成形性能较好。

图5 Cu含量对Al-Cu合金屈强比的影响

应变硬化指数n随Cu含量的变化如图6所示。可以看出,随着Cu含量的增加,应变硬化指数n先减小后增大。Cu含量为9.806%时达到最大值,不同Cu含量的合金板材n值最大相差0.1。材料的应变硬化指数n越大,硬化效应越明显,抗局部颈缩失稳的能力越强,材料的变形易于从变形区向未变形区、从大变形区向小变形区传递,宏观表现为材料应变分布的均匀性好,有利于提高材料的成形极限[5]。可知Cu含量在5.654%~9.806%时的应变硬化指数n较大,其成形性能较好。

图6 Cu含量对Al-Cu合金板材应变硬化指数的影响

2.3 Cu含量对Al-Cu合金板材室温成形性能的影响

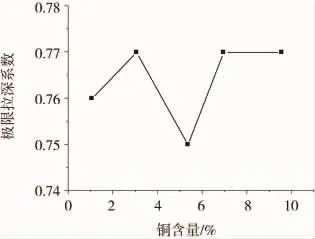

图7显示了Al-Cu合金板材的极限拉深系数随Cu含量的变化趋势。可以看出,当 Cu含量为3.307%、7.214%和9.806%时,板料的极限拉深系数比较大,当铜含量为1.287%和5.654%时,板料的极限拉深系数较小。

图7 Cu含量对极限拉深系数的影响

极限拉深系数是使拉深件不破坏的最小拉深系数,它是研究板料成形性能的一个主要指标,拉伸系数越小板材变形程度越大,成形能力越好。综合比较,铜含量在5.654%时的板材成形性能较优,与前面的金相组织和力学性能分析结果一致。

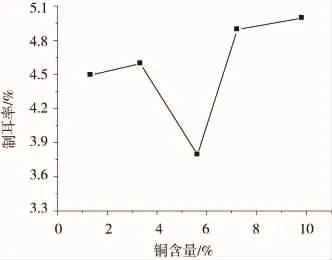

Al-Cu合金板材拉深制耳率随Cu含量的变化趋势如图8所示。可以看出,当Cu含量为9.806%时,制耳率达到了最大值5%,当Cu含量为5.654%时,制耳率达到了最小值3.8%,综合比较,铜含量在5.654%时板材的成形性能较优。

图8 Cu含量对制耳率的影响

3 结论

Al-Cu合金经过相同的加工工艺,由于合金中Cu含量的变化,板材中析出相CuAl2的含量不同,使材料力学性能和成形性能的不同。

(1)Al-Cu合金板材具有相同的溶质原子浓度和不同含量的析出相颗粒,且随着Cu含量的不断增大,析出相质点越多;

(2)Cu含量为5.654%~9.806%时,板材的力学性能较好,此时,抗拉强度最大值为162.35MPa,延伸率最大为21.05%,屈强比最小值为0.552,应变硬化指数最大达到0.26;

(3)Cu含量为5.654%时,板材的成形性能较优,此时,极限拉伸系数为0.75,制耳率低至3.8%。

[1]丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2008:239-240.

[2]徐国富,金头男,邹景霞等.微量Sc元素对Al-Cu合金组织与性能的影响[J].材料热处理学报,200425(2):15-18.

[3]张宝昌,王世洪,何明副.有色金属及其热处理[M].北京:国防工业出版社,1981:36.

[4]陈文琳,高锦张,贾俐俐.塑性成形工艺与模具设计[M].北京:机械工业出版社,2002:14-15.

[5]孙红玫.金属薄板带应变硬化指数和厚向异性指数测定方法[J].河北冶金,2001,(2):50-51.