国内轨道车辆用铝型材分析

王云飞

(洛阳有色金属加工设计研究院,河南洛阳471039)

铝的密度约为钢的1/3,可使车辆部件减重提高到50%(在所替换的钢的强度和铝合金强度相当条件下),通过加入适量的合金元素、结合适当的处理状态可获得良好的强度性能,而且由于铝的表面易氧化形成致密而稳定的氧化膜,所以耐蚀性好。铝还具有加工性好、减震性好、寿命周期成本低等优点,是轨道车辆轻量化实现节电、高速运行的重要途径之一,是钢制车体的理想替代材料。

1 国内轨道车辆铝型材生产现状

目前世界上生产轨道车辆用铝型材的国家有法国、德国、瑞典、日本、中国等,产量较大的企业有日本轻金属挤压公司(KOK)、瑞典萨帕集团(Sapa)、力拓-加拿大铝业公司、德国科鲁斯公司(Corus)、吉林麦达斯铝业有限公司等。这类企业都装备有轨道车辆用铝型材挤压机及相关配套设施,同时这些地区也是铝合金专用型材应用最为广泛和发展最为迅速的地区。

目前轨道车辆用铝型材只有挤压力在50MN以上的大型挤压机才能生产,据统计,全世界共有50MN以上的大型铝挤压机77台,其中中国28台、美国18台、俄罗斯11台、欧洲12台、日本6台、韩国2台。挤压力50MN~80MN的61台、挤压力81MN~100MN的6台、挤压力>100MN的10台。

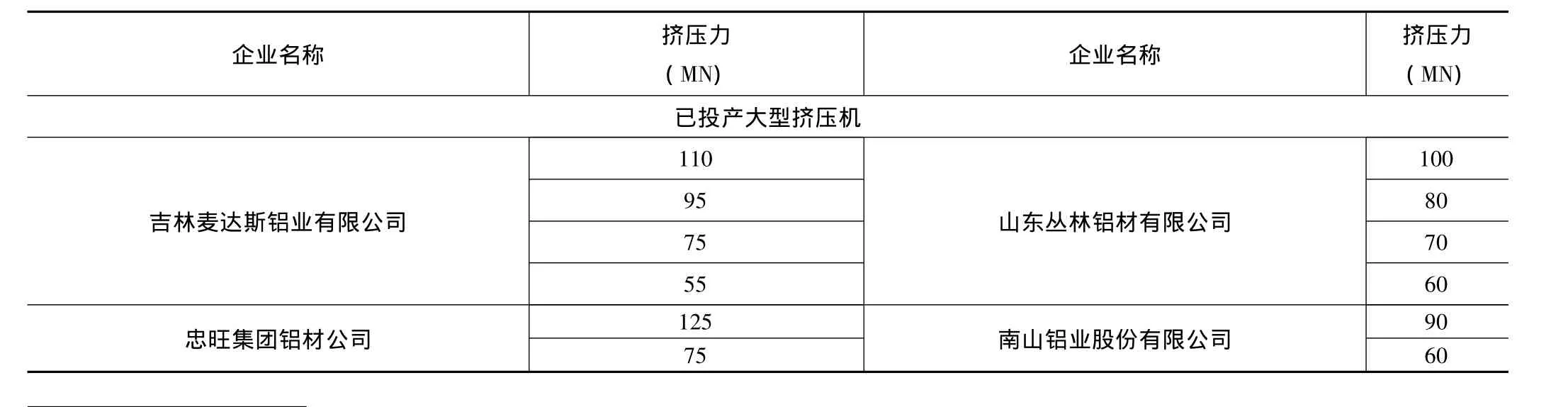

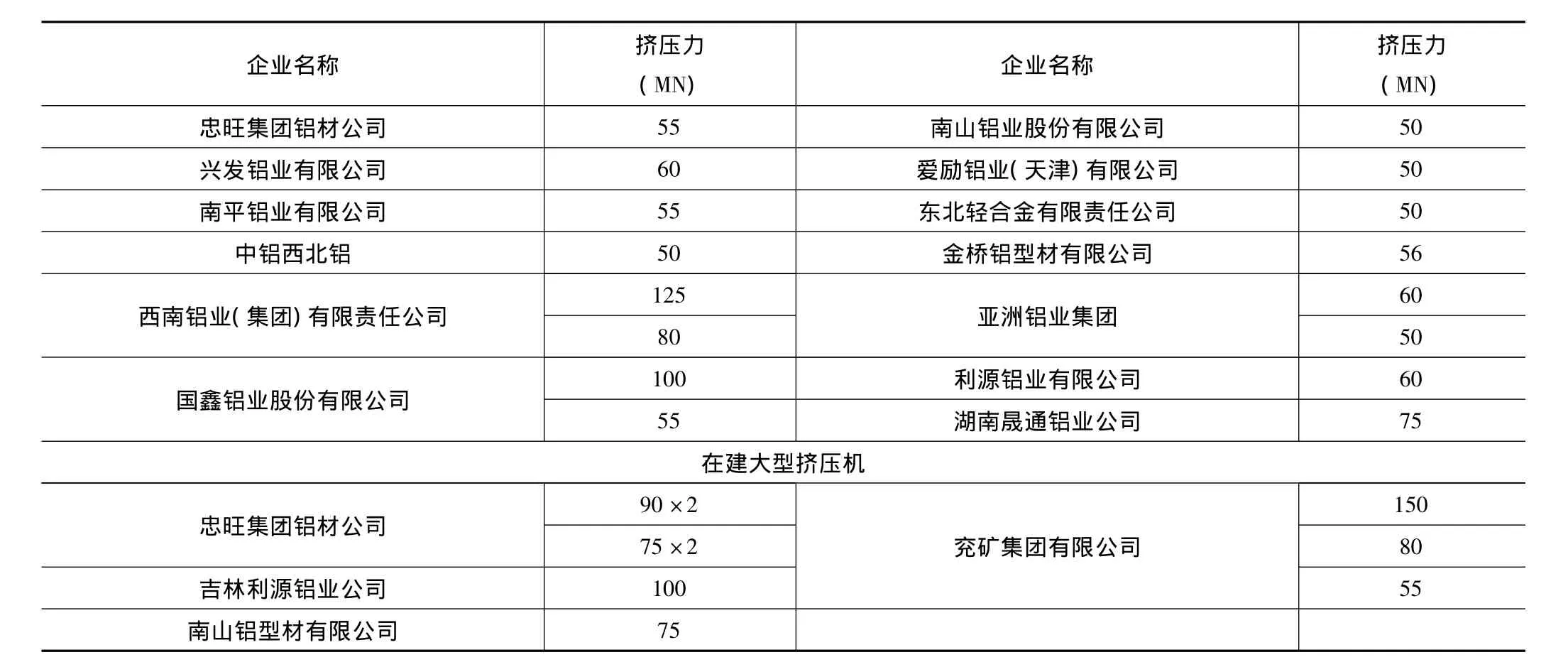

截至2010年底,中国拥有的28台可生产轨道车辆用铝型材的大型挤压机分布在15家企业,总挤压力为2020MN,可年产轨道车辆用铝型材约16万吨。在这些挤压机中,吉林麦达斯铝业有限公司、山东丛林铝材有限公司、忠旺集团铝材公司、西南铝业(集团)有限责任公司、国鑫铝业股份有限公司各有1台挤压力在100MN以上(含100MN)的挤压机,其他企业挤压机的挤压力则在50-95MN之间。

目前国内有9台在建大型挤压机,总挤压力为790MN,在这9台挤压机中,已有部分完成安装或铸锭供应工作,今明两年将进入生产运行。国内已建及在建大型挤压机分布见表1。

表1 中国大型挤压机分布

企业名称 挤压力(MN) 企业名称 挤压力(MN) 50兴发铝业有限公司 60 爱励铝业(天津)有限公司忠旺集团铝材公司 55 南山铝业股份有限公司50南平铝业有限公司 55 东北轻合金有限责任公司50中铝西北铝 50 金桥铝型材有限公司56 12560西南铝业(集团)有限责任公司80 亚洲铝业集团50国鑫铝业股份有限公司100 利源铝业有限公司60 55 湖南晟通铝业公司75在建大型挤压机90×2 150忠旺集团铝材公司 兖矿集团有限公司75×2 80 55南山铝型材有限公司吉林利源铝业公司100 75

据统计,2010年我国轨道车辆用铝型材产量约4万吨,在这些可生产轨道车辆用铝型材的企业中,只有吉林麦达斯铝业有限公司、山东丛林铝材有限公司、爱励铝业(天津)有限公司和南山铝业股份有限公司4家企业获得铁道部使用认证资格,其他企业则因挤压工艺复杂、生产过程控制难度大而难于提高成品率以进行规模化生产。吉林麦达斯铝业有限公司由于与铁道部合作较早且生产专业化,占有国内轨道车辆用铝型材市场约80%的份额。

目前国内轨道车辆用铝型材产量不到大型挤压机总产能的30%,而日本轻金属挤压公司(KOK)1台95MN重型挤压机年生产轨道车辆用铝型材能力在1万吨左右,除供给本国使用外,还出口国际市场。这说明生产轨道车辆用铝型材并不需要顶尖的设备,但对工艺技术水平、配套设备、管理水平等要求较高。

2 轨道车辆用铝型材的需求

2.1 铝合金型材在轨道车辆上应用

国外很早开始制造铝合金车辆,铝合金车体在高速动车组中已得到广泛应用。

多数高速铁路客车时速在200-300公里之间,少数列车则更快,这对车体制造工艺和材料选用提出了很高要求。庞巴迪、阿尔斯通、西门子、川崎等企业为适应列车高速运行,特别重视客车结构的轻量化,广泛采用大截面铝合金型材制造客车车体以减轻自重。

日本、法国、德国三国在高速铁路发展领域保持领先。日本新干线高速动车组、德国ICE系列高速动车组、法国TGV双层高速动车组均采用了铝合金车体,它们是当前技术最先进、运行最安全的高速列车代表。

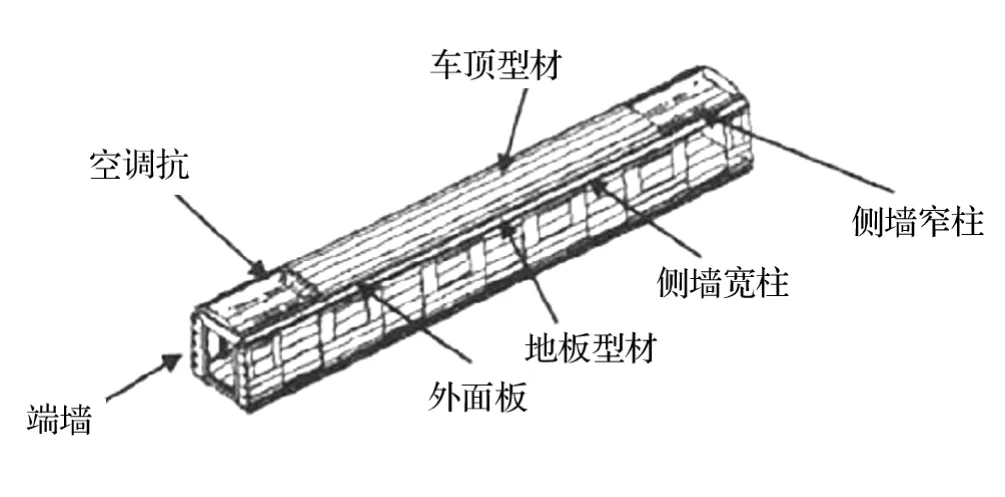

铝材在轨道车辆车体应用设计时,必须满足强度、刚度和疲劳强度的要求,同时也要考虑制造过程中焊接和加工的可行性。目前,铝合金车体设计中一般采用6000和7000系的铝合金材料。铝合金车体地板及地板边梁、侧墙、车顶、端墙都采用6000系铝合金型材,而牵引梁、枕梁、缓冲梁采用7000系的7005铝合金型材。铝型材在轨道车辆上的应用见图1。

图1 铝合金车体结构

为减少车体焊接数量和提高制造效率及满足车辆高速运行的需要,对车体用大断面空心铝合金型材的机械性能和断面截面积有严格的要求(参照德国DIN标准),其机械性能要求超出普通铝合金型材的30%;并且能挤压成鼓形、梯形、矩形等复杂大断面(如:970mm×300mm)的中空薄壁超宽(如:﹥500mm)、长(30m-60m)铝型材。

目前中国城市轨道车辆、城际高铁、客运专线都在采用铝合金车体。如上海和北京地铁都同国内外知名制造厂签订了铝合金车体协议;中国设计的高铁机车CRH2、CRH3、CRH5等型号大都采用大型中空铝合金型材。

2.2 国内轨道车辆发展对铝型材的需求预测

到2010年底,国内共运行铝合金车体高速动车组470余列,近2年内还将有400多列动车组分别由中国南车和中国北车陆续交货。

截至2010年,全国有36个城市正在筹备建设城市轨道车辆,其中28个城市的轨道车辆建设规划已经获得国务院批复。2015年前后,北京、上海、广州等22个城市将建设79条轨道车辆线路,总长2500多公里,总投资1万亿元。目前上海地铁的标配是7辆/公里,个别线路如上海2号线,平均每公里车辆保有量达到11.7辆,北京则是8.6辆/公里。而在国外,无论纽约、伦敦还是东京,其每公里的车辆保有量均在11辆以上。若国内城市轨道车辆按8辆/公里计算,且上述如期建设,预计2011年到2015年间,国内城市轨道车辆净需20000辆,考虑到每辆车用轨道车辆用铝型材成品率,约需铝型材11吨,轨道车辆用铝型材总需求量约22万吨。

据铁道部中长期铁路网规划方案,到2020年将建立省会城市及大中城市间的快速客运通道,规划“四纵四横”等客运专线以及经济发达和人口稠密地区城际客运系统,客运专线建设里程在16000公里以上。按客运专线建设进度,2011~2015年共建设客运专线11400公里,运行速度全都在200km/h以上,所有车辆全是铝合金车体。2011年7月之后,国内高速铁路轨道车辆运行密度大幅降低,铁道部采取时速300公里和250公里动车组混跑的模式开行,例如目前运行状况较好的武广高铁运行密度在1.2~1.4辆∕公里间,郑西高铁运行密度只有0.3辆/公里,京津城际运行密度达到10.2辆/公里。近期来看,国内高速铁路运行速度在保安全的前提下还不会大幅提高,运行密度按1辆/公里保守计算,预计2011年到2015年,国内客运专线约需高速列车11400辆,考虑到每辆车用轨道车辆用铝型材的成品率,每辆车约需铝型材13吨,净需铝型材约15万吨。

中国自主研发的C80型铝合金运煤敞车主要运行在大秦铁路,目前共需约1.5万多辆,以每辆用铝型材4.5吨计算,则需要铝型材约6.7万吨以上。除大秦铁路外,国内还有神黄铁路、候月铁路等几条运煤专线,估计2011年到2015年间约需要4万辆,需铝型材18万吨。

综上所述,2011年到2015年间,国内净需轨道车辆用铝型材约55万吨,平均年需求量约11万吨。

3 轨道车辆用铝型材供应能力预测及分析

轨道车辆车体铝合金型材,生产难度大,技术要求高,只有具备50MN以上挤压机、专有技术和人才及相应配套设备的企业才能生产出合格产品。我国目前已投产的此类挤压机有28台,而在建的挤压机已有部分完成安装或铸锭供应工作,今明两年内进入生产运行,5年内完全能够达产,其总挤压力为790MN,投产后新增产能约6万吨,届时我国轨道车辆车体铝型材总产能将在22万吨左右。

今后几年随着国内大型挤压机的投产,有更多企业进入争夺轨道车辆用铝合金型材市场,产能释放后国内大挤压机总生产能力将是市场年需求量的2倍,可见,国内市场激烈竞争已成事实。

[1]Scott Good,Chris Boland,Steve Mosser等.铝合金在轨道车辆上的应用[J].中国铝业,2008,113(5)

[2]胡智敏,王祝堂.改革开放30年:中国成为工业铝材大挤压机最多的国家[J].轻合金加工技术,2010,38(3)

[3]王登文.高速铁路快速发展大型铝合金材料机遇难求铝型材企业蜂拥抢市场[N].中国有色金属报,2009-7-23(5)