铝板带料卷在冷却室冷却的效果研究

杨春晖,严寒

(洛阳有色金属加工设计研究院,河南洛阳471039)

我国现有铝板带箔加工企业的料卷冷却采用自然冷却的方式较多,即将料卷堆放在特定的区域,通过自然冷却,使料卷温度降至符合下道工序生产的要求。但随着国内大型、特大型铝板带箔材加工厂的不断兴建,仅采用自然冷却,其在制品堆放区占地面积会非常大,而近年我国土地供应也非常紧张,在厂房平面布置上存在困难。同时,由于料卷冷却周期长,占用的资金量也比较大。为加速料卷冷却,现有厂家也采取了各种办法,如采用机械吹风的方式来加快料卷的冷却,提高生产效率[1]。控制冷却的主要条件为开冷温度、冷却速度和终冷温度[2]。近年,更有厂家希望采取冷却室机械通风强制冷却的方式来加快料卷的冷却。但铝卷在这种环境下的冷却规律缺少相关的研究成果。为此,我们搭建了实验台,来测量特定出风条件下的料卷冷却规律,为掌握冷却室优化方法积累数据。

受实验台搭建及实验成本高,实验用铝卷规格单一的不利条件限制,实验测得的数据是有限的,因此在本文中,采用数据计算流体动力学(CFD)作为辅助研究手段,与实验测量方法相比,CFD方法不受试验条件的限制,有较多的灵活性,可以拓宽试验研究的范围,减少昂贵的试验成本。如文献[4]所示,CFD可有效的运用于吹风冷却装置的设计中。

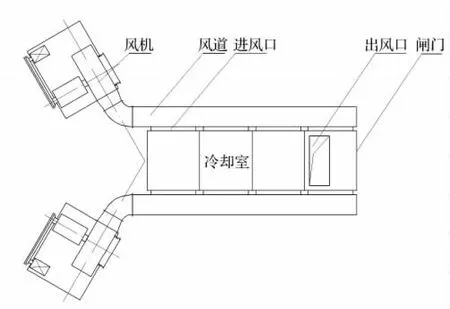

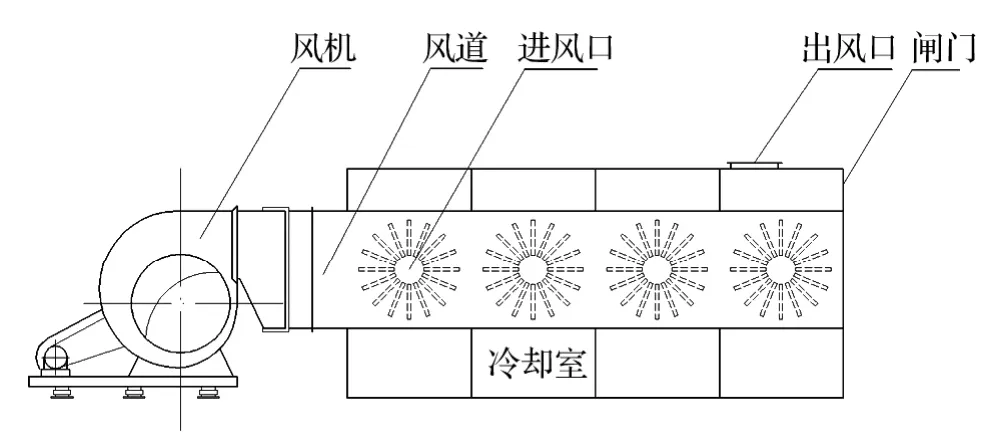

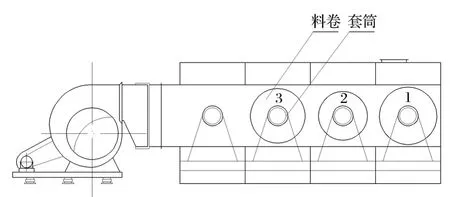

1 物理模型

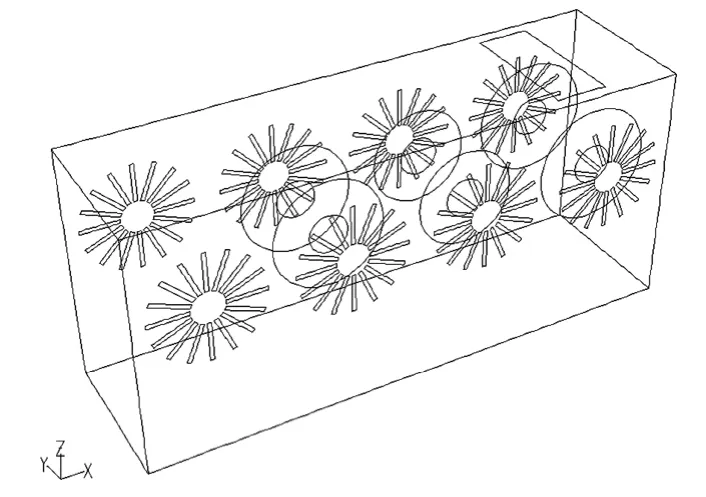

本冷却室结构如图1、2所示。主要由1个箱体、2台风机、2个风道、8组进风口、1个出风口和1个闸门组成,结构左右对称。风机流量为122703m3/h,转速为710r/min,全压为1481Pa,功率为75kW。进风口设计成中心对称的条缝风口,这样可以提高风口流速。冷却室最多可放置4个料卷,本文研究放入3卷不同尺寸料卷时的情况,如图3所示,具体尺寸见表1。料卷从闸门送入箱体,放在正对风口的位置,关闭闸门,开启风机,冷空气经风道从条缝风口射入箱体,与料卷进行热交换后从出风口排出。

图1 冷却室平面图

图2 冷却室立面图

图3 料卷布置图

表1 (单位:mm)

2 理论模型

料卷的温度是坐标和时间的函数,即为非稳态温度场,料卷表面温度低、中心温度高,在开冷时温度严重分布不均匀,经过冷却后逐渐趋于一致[2]。料卷的温度变化是料卷与周围空气、壁面之间的辐射、对流和传导的热量损失所引起的。由于无相变过程,即无内热源,故本文涉及到的问题是一个三维非稳态的传热和湍流流动过程。

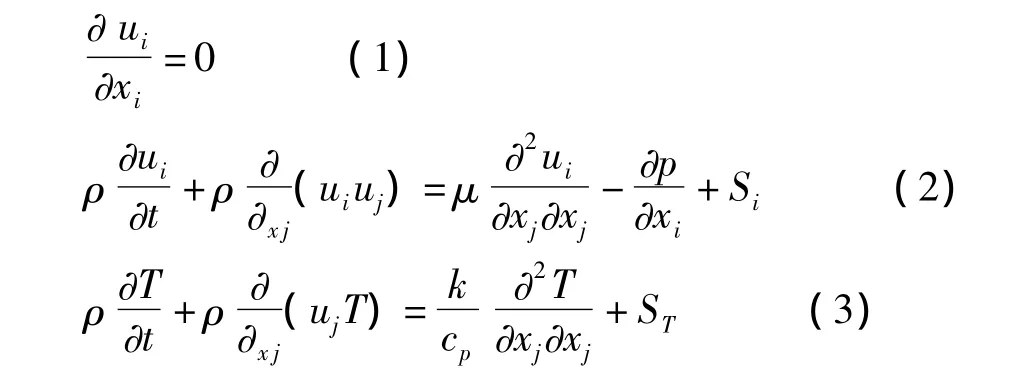

流体流动要受质量守恒定律、动量守恒定律和能量守恒定律的支配[3],它们的雷诺时均方程如下:

在式(1)至(3)中,ui分别代表直角坐标系下瞬时速度的三个分量,ρ为密度,t为时间,μ为动力粘度,p为压力,T为温度,k为传热系数,cp为比热容,S为广义源项。值得说明的是:

①在Z方向动量方程的源项Sz中包括浮升力项,采用Boussinesq假设,将流体密度视为常数。这是基于冷却空气温升比较小的简化。

③在能量方程的源项ST中包括了辐射热量,由DO辐射模型求得。

DO模型的主要思想是对辐射强度的方向变化进行离散,通过求解覆盖整个4π空间角的一套离散方向上的辐射输运方程而得到问题的解[7]。空间中某一位置的4π空间角的每个象限被分割成Nθ×Nφ个辐射立体角方向,θ、φ分别为经/纬度角。有多少个立体角方向,DO模型就求解多少个输运方程。立体角的离散精度决定求解的精度,但是,增加立体角的精度会使计算量急剧增加。

3 研究方法

3.1 实验方法

卷材温度测量采用热电偶和显示仪,热电偶的测量范围为0~1300℃,精度为±0.75%。显示仪的采样周期为0.8秒,精度±0.2%。其它参数测量采用热式风速计,传感器的测量范围是:速度0~50m/s,精度为 ±2%;温度0~99.9℃,精度为 ±1℃;压力0~±5kPa,精度为±3%。

分别在料卷侧面靠近套筒处、靠近卷边缘处和板面中心处设置温度测点,深度为40~50mm,将三个测点的平均值作为料卷的平均温度值。将装入料卷开启风机时的料卷平均温度作为开冷温度,15分钟测一组温度,将终冷温度设定为100℃左右。

在冷却室左右风道直管段的侧面选取截面,均布10个测孔,将传感器深入测孔均布3个测位,这样就在每个测量断面上选取了30个测点,取平均所得即为风道内的平均风速。同时测量风机入口温度、条缝进风口风速和箱体出风口静压、温度。

3.2 数值模拟方法

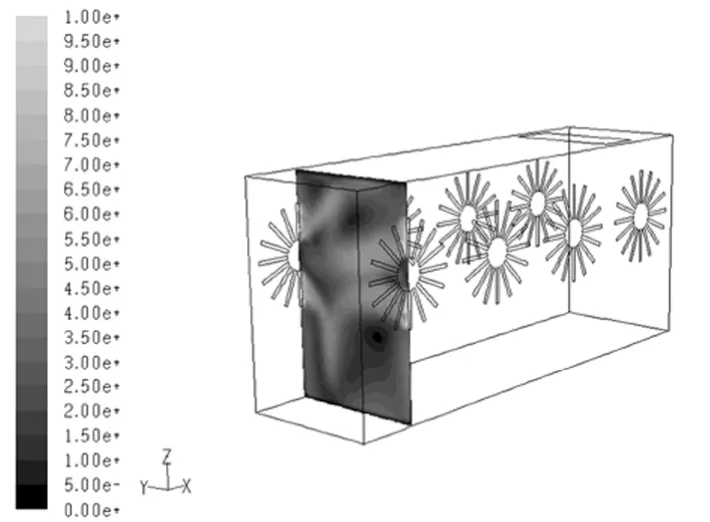

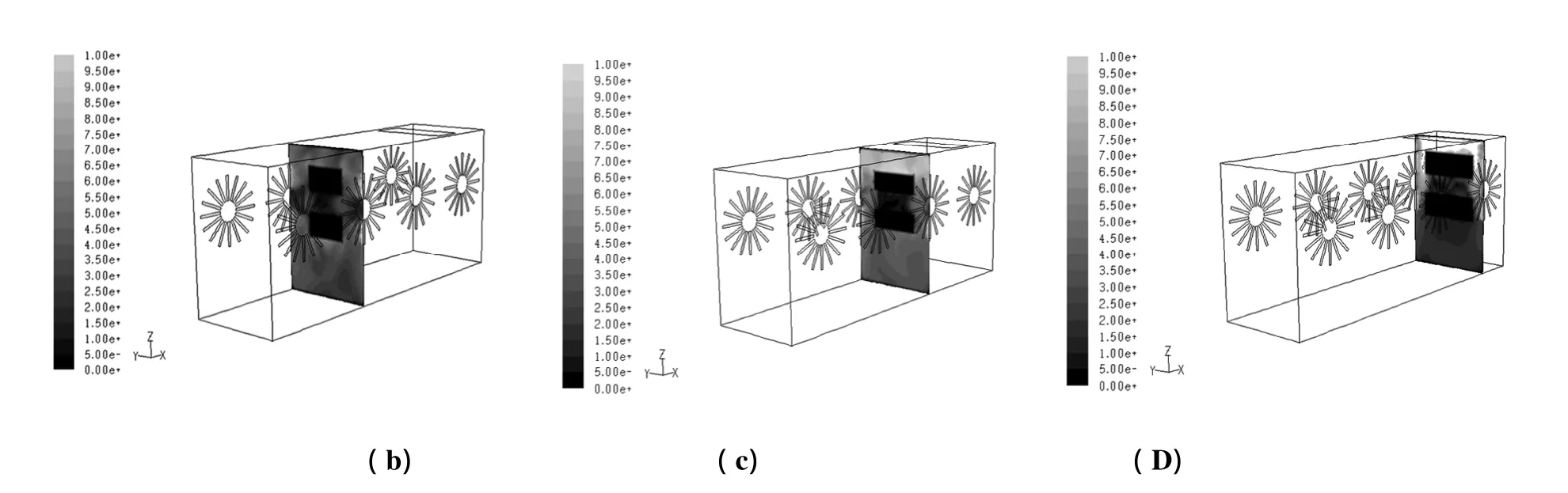

本文采用CFD软件FLUENT进行数值计算,研究对象为箱体、进出风口和料卷组成的区域,如图4所示。湍流模型采用Realizable K-ε湍流模型,近壁区采用标准壁面函数法处理。为考虑温差引起的浮升力的影响,采用Boussinesq假设。

采用定热流边界条件,箱体假设为绝热表面,进风口设为速度入口,出风口设为压力出口。

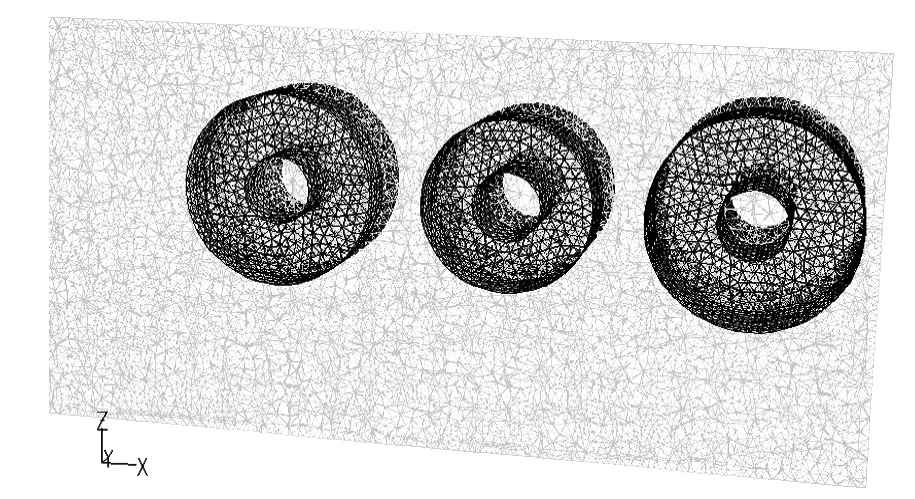

采用混合网格技术,使用四面体和六面体网格。结构化网格占网格总数的70.72%,图5显示了对称断面处的网格分布。这种网格划分方法可以减少节点,节省计算时间,同时保证主流计算区域的计算精度。

图4 模拟模型图

4 试验与模拟结果

①风机以48Hz运行时,测量风道断面的风速,求得平均速度为17.5m/s,计算出测量断面处的风量约为100000m3/h。测得条缝进风口处的风速约为10m/s,以此作为模拟的进风口速度。测得风机入口处的逐时温度,作为模拟的进风口温度。测得出风口处的静压约为0.6kPa,作为模拟的出风口静压。

图5 对称断面网格分布图

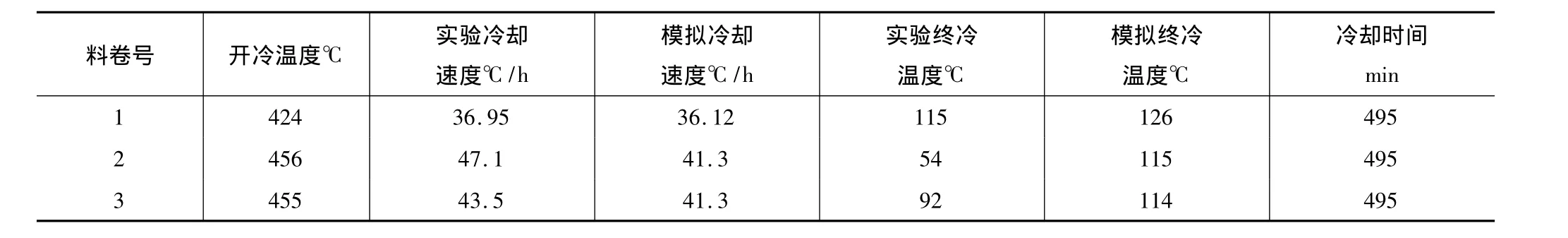

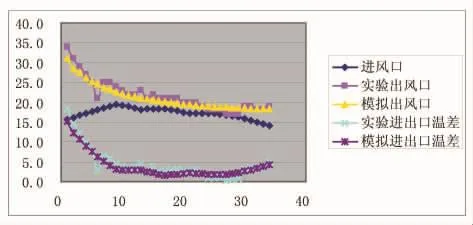

②测量3个料卷的平均温度,绘制出实验冷却曲线,如图6所示。将冷却速度等参数汇总于表2。得到进出口温度等绘制出图7,进出口温差开冷时为15℃,终冷时只有2℃。

③以15分钟为时间步长,对模型进行模拟,得到模拟冷却曲线,如图6所示。得到降温速度见表2。得到出风口温度等绘制出图7。得到进风口截面处速度场如图8所示。

图6 料卷冷却曲线

表2

图7 进出风口温度曲线

图8 (a)断面速度场

图8 断面速度场

5 结论

经过上面的分析比较后,得出如下结论:

①机械强制冷却可以大大提高料卷冷却速率,与自然冷却需要两天左右时间相比,大大缩短了冷却时间,提高了冷却效率;

②从图6和图7可以看出,强制冷却在料卷温度高时,效果更好。在冷却后期,效率大大下降。因此,应根据物料周转面积大小,尽量缩小料卷机械冷却时间;

③由图8可知,左右风口形成的射流在箱体中心线附近相互抵消,此处正好是套筒位置,即为冷却的较薄弱环节,如果将左右风口错位布置,将增加此区域的扰流,可提高冷却效率;

④由图6可知,实验和模拟的冷却曲线拟合度较好,说明此模型适用于铝卷冷却的数值模拟,可利用此模型改进和优化冷却室的结构或预测冷却时间。

[1]冀晨光,胡瑞.退火料卷冷却通风的实验研究[J].建筑热能通风空调,2009,28(4):71-76

[2]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995

[3]王福军.计算流体动力学分析-CFD软件原理于应用[M].北京:清华大学出版社,2004

[4]周建亨,秦鹏飞.CFD在吹风冷却装置设计中的应用[J].机械设计与研究,2004,20(1):80-82

[5]William C.Lasher,James R.Sonnenmeier.An analysis of practical RANS simulations for spinnaker aerodynamics[J].Journal of Wind Engineeringand Industrial Aerodynamics,2008,96:143–165

[6]周凌九,胡德义,王正伟.可实现性K-ε模型在水轮机流场计算中的应用[J].水动力学研究与进展,2003,18(1):68-72

[7]Fluent 6.2 User’s Guide.USA:Fluent Inc,2005