压缩机管路振动改造总结

潘仲高,张正勇,周学辉

(成都市博磊化工机械有限公司,四川成都 610047)

1 情况简介

河南濮阳龙宇化工有限责任公司(以下简称公司)于1989年和2003年先后从华西通用机器有限公司购置了四台甲醇循环压缩机。其中,首批购置的三台循环机(以下简称一、二、三号机),入口流量为29m3/min,曲轴转速为375r/min。这三台机从1991年投入使用以来,一直运行平稳正常。2003年,因扩能改造的需要,又购置了一台循环机(以下简称四号机),其入口流量为58m3/min,曲轴转速为333r/min。

公司购置四号机的初衷是准备让相对较大的四号机与一、二、三号机中的任何一台小机一起运行,这样,一台大机和两台小机可以互为备机,从而确保生产的稳定和连续。

四台循环机布置在同一厂房内,都通过安装在厂房外的同一根进气集气总管(φ530×20mm)吸气,同一根排气集气总管(φ530×20mm)排气。除此之外,还有两台转换气压缩机也向排气集气总管排气。

2 存在的问题

2004年,四号机首次并入系统运行,运行过程中该机主机和管路均振动较大;一、二、三号机原本运行较平稳,但在四号机并入运行后,主机振动加剧(曲轴箱内响声巨大,机身振动幅度大),导致四号机不能和一、二、三号机中任何一台压缩机同时投入运行。这样,当初购置四号机的初衷无法实现,无法确保生产的稳定和连续。新增四号机失去了使用价值,沦为无用闲置设备,与此相关的几百万投入也相当于打了水漂。

2005年,公司按照某交通大学压缩机研究所提供的压缩机减振方案,将一、二、三号机的排气缓冲器容积加大,四号机新增两个较大容积的进排气缓冲器。

改造后,压缩机主机振动有所降低,但又引起布置在厂房外的进、排气集气总管振动加剧,试运行一段时间后多处管卡振裂,同时各循环机电流波动显著增加(与四号机相邻的三号机电流由26A左右变为20~32A),各机气缸排气温度也有所升高(气缸原设计排气温度50℃,现为65℃)。结果证实,改造没有达到预期目的,四号机仍然不能和一、二、三号机中任何一台机同时投入运行,因此该改造方案没有成功。

随后公司应该研究所要求,又在各缓冲器进排气口加孔板。经过改造后,厂房外排气集气总管振动幅度有所降低,但不显著,且各压缩机打气量又降低了许多(一二三号循环机原设计入口流量29m3/min,现实测值29m3/min;四号循环机原设计入口流量58m3/min,现实测值48m3/min),这种方案仍不理想。

2006年,公司又委托国内某大型压缩机生产厂家提供改造方案,在厂房外进气集气总管东西走向和南北走向相交处加一较大容积的减振缓冲器,同时取出进气集气总管中的孔板,改良各处管线布置。

改造后,进气集气总管的振动有所降低,设备基本能平稳运行。排气集气总管稍有振动,但能正常运行。

后因公司造气系统不稳定,导致进入循环机的气体介质变化较大。当介质中氢气浓度降幅较大时(容积比小于20%),厂外排气集气总管振动加剧。经过对该管多处加强支撑固定后,该总管振动有所降低;但四号机排气口处的缓冲器振动却显著加剧,甚至出现很明显的晃动。与四号机相邻的三号机主机也因为排气压力波动太大,导致压缩机压比周期性增大,压缩机所受活塞力严重超过设计值且极不均匀,引起三号机剧烈振动,因此三号机也无法正常开启。一、二号循环机虽能开启但曲轴箱内响声变大,机身振动变大,电流波动变大,由26A左右变为20~32A。进气集气总管的振动较小,处于正常值,当介质变化时该管振动不发生明显变化。结果显示,该方案也未根本改善管路振动的情况,系统仍不能正常运行。

3 原因分析

后来该公司听说成都市博磊化工机械有限公司有管路振动改造方面的丰富经验,遂邀请我公司技术人员到现场分析原因,寻找改善振动的良策。

3.1 压缩振动的原因分析

压缩机主机和管路振动一般有以下两个原因:一是由于运动机构的动力平衡性差或基础设计不当而引起;二是由于气流脉动引起,这是由于活塞式压缩机主机吸排气的间歇性,使管内气流压力和速度呈周期性变化,气流产生脉动,气流脉动激发管道振动,而管道振动反过来又会引起主机振动。

运动机构的动力平衡性差或基础设计不当会引起压缩机机体振动,换句话说,压缩机机体的振动主要由不平衡惯性力、惯性力矩的大小和方向的周期性变化等原因引起。首先,我们来分析一下压缩机运转过程中的作用力情况(图1),活塞力P沿着活塞、活塞杆、十字头传给十字头销。十字头销中心受到活塞力P和往复惯性力I的作用。P和I都作用于气缸中心线上。两个力的合力为P′,即P′=P+I。

同时,往复惯性力和活塞力的合力又可分解为N和PC,即P=N+PC。

N垂直于十字头滑道,是侧向力。PC为作用于连杆方向上的连杆力。PC通过连杆传递到曲柄销中心,对主轴颈构成力矩M。M为阻力矩,阻力矩与曲轴产生的旋转力矩平衡。PC同时产生两个分力P′和N′,N′与十字头侧向力N大小相等,方向相反,形成力偶,称之为倾覆力矩。传到基础上,由基础承受。

图1 卧式压缩机作用力示意图

P″=P′=P+I作用在气缸上的工艺气体压力沿着连续部位传到机身,方向与P′相反,最后作用在轴颈上只有I。可见,工艺气体的压力在压缩机内部得到平衡。以上分析表明,作用在主轴颈上的力有往复惯性力I、旋转惯性力Ir和倾覆力矩,压缩机受到这些力的共同作用而产生振动。如果这些力不平衡或者基础设计强度不够,产生的振动必然会影响到出口管路。

就本设备而言是卧式两列往复压缩机,曲拐错角为180°。从理论上讲,当相对列往复质量相同时,相对列产生的旋转惯性力大小相等,方向相反,总旋转惯性力相互平衡;往复惯性力中,一阶往复惯性力大小相等,方向相反,相互平衡,总的一阶往复惯性力等于0;计算得知,各列二阶往复惯性力的大小为一阶往复惯性力的1/6。因此,对于四号机来说,其运行产生的旋转惯性力矩、一阶往复惯性力矩、二阶往复惯性力和倾覆力矩由基础承担。理论计算的结论是,四号机相对列往复质量基本相等,结合现场实际观察,该压缩机机体振动位移较小,说明基础能够满足压缩机运动时产生的力和力矩的要求。因此,压缩机机体的振动不是出口管路振动的主要原因。

很明显,目前该压缩机主机和管路振动是因为气流脉动引起的。要想从根本上解决此问题,关键是看如何减轻气流脉动。减轻气流脉动一般从两方面着手:一是合理地设计管系;二是采取适当的消振措施。

合理设计管系主要是在管路设计时,使所设计的管路长度避开共振区,使压缩机激振频率、管路的固有频率、管内气柱固有频率错开,以防产生共振;同时合理设计和布置弯管和异径管,以减少管内气体对管路的激振,从而减小管路振动。

理论和实践证明,在管系设计合理的情况下,压力不均匀度一般不会超过4%,压缩机主机和管路振动会在许可范围内。但目前公司压缩机压力不均匀度远超过4%,且管路振动剧烈,证明原管系设计不合理,原消振措施也没到位。

3.2 对该机组振动的分析及减振措施

通过对之前几种改造方案的研究、现场实际情况的调研以及详细的理论计算,我们认为造成目前这种状况是因为排气集气总管中气柱固有频率与压缩机激振频率相近,产生了共振。

压缩机管路的剧烈振动,一般是由于产生了共振,而产生共振的原因一般有以下两种。

(1)压缩机激振频率与管内气柱固有频率相近。管路系统内所容纳的气体叫气柱。它是一个有质量、有弹性的振动系统,有其固有频率。由于活塞式压缩机吸排气的周期性,使气体压力产生脉动,当气柱的自振频率与压缩机吸排气所产生的干扰频率接近或相等时,管路便会产生共振,即气柱共振。

(2)压缩机激振频率与管路的固有频率相近。由管子、管件构成的管路本身也是一个弹性系统,有它的固有频率。当此固有频率与压缩机吸排气所形成的干扰频率接近或相等时,也会产生共振现象,叫机械共振。

第二种原因造成的共振解决起来相对容易一些。一般做法是将管路支撑位置改变或加强管路的支撑。这样就改变了管路的固有频率,避免了管路的固有频率与前两种频率相近而产生共振。

第一种原因造成的共振有以下几个现象。

(1)压缩机进、排气管路中的压力变化较大(这点可以从安装在管路上的压力表指针的摆动来观察)。

(2)由于进排气压力变化,压缩机所耗功率随之变化,导致驱动压缩机的电机电流波动较大(这点可以通过驱动电机的电流指针的变化来观察)。

(3)这类共振无法通过管路支撑位置的改变而消除,相反,过度加强管路支撑后从表面现象看该段管路振动幅度会减小,但因其共振产生的激振力仍然在不断冲击管路支撑,压缩机长期运行后会将部分管卡振裂,导致支撑振松;同时,由于该段管路的牢牢支撑,其蕴涵的波动能量无法得到有效宣泄,前面的振动波和后面产生的振动波相互叠加,这样会加剧管内压力的波动,从而导致管系中原来不振动的部分开始振动。

从现场实际运行情况来看,当四号机开启时,安装在管路上的各压力表指针摆动幅度变大,这证明各压缩机进、排气管路中的压力变化加大了。同时各驱动电机的电流指针摆动幅度也加大了,这更进一步证明了上面的结论。

事实上,当排气集气总管振动幅度加剧时,与该管段相连的三号机因电机超功率且电流波动大而无法正常开启,同时一、二号压缩机的电机电流波动也变大,但仍能正常运行,三台压缩机设计规格一样,而前两台压缩机出口管的压力波动远小于与三号机相连的管段,这说明气柱共振发生在与三号循环机相连的管段中。

事实证明当厂外排气集气总管振动加剧时,采用多处加强支撑固定的办法,该总管振动显著降低;但四号机的排气缓冲器振动却显著加大,这说明加强管道的支撑反而加剧了管内压力的波动,导致原来运行较为平稳的四号机排气缓冲器出现了异常的摆动。

由此看来,引起管路振动的原因是第一种:即排气集气总管中的气柱固有频率与压缩机激振频率相近,气柱与压缩机激振源产生了共振。

实际情况表明,处于排气集气总管中的气柱固有频率开始时还没有在压缩机激振频率的共振区,随着气体介质的变化,排气集气总管中的气柱固有频率也相应变化,当这种变化达到一定程度时,气柱固有频率就进入了压缩机激振频率的共振区。这同计算结果相吻合:在正常的工况下,压缩机压缩的介质氢气含量较高,计算出该段气柱的激振频率为22Hz,其一阶共振管长为5.03~7.55m,二阶共振管长为10~15m,而该段气柱的长度为19m,还没有处在共振区;在较差的工况下,压缩机压缩的介质二氧化碳含量较多,计算出该段气柱的激振频率为22Hz,其一阶共振管长为6.5~9.74m,二阶共振管长为13.47~20.2m,而该段气柱此时刚好处在其二阶共振区。见表1。

表1 共振管长计算表

另外,两种循环机的转速不同也会加剧该管系的振动,这是因为转速不同的压缩机无法完全通过异步开启压缩机避开共振,这样可能会周期性地出现两种压缩机同时向排气集气总管排气和同时不向排气集气总管排气的情况,从而加大排气集气总管中的压力波动。

理论计算结果表明,如果将四号机转速改为375r/min,两种压缩机转速相同后,该管系的振动会适当降低一些,但仍然不会从根本上解决排气集气总管振动问题。该结果也可以从实际运行的状况得到验证:在刚开四号机时,气体介质较轻(即氢气含量较高时),该排气集气总管振动较小,系统可以正常运转;而当气体介质的密度变大时,该排气集气总管的振动随着变大。这表明,后一种情况下的振动变大与压缩机的转速没有直接关系。

从当初压缩机生产厂家提供的改造方案来看,在进气集气总管适当位置加一适当容积的缓冲器后,无论压缩气体介质怎么变化,其振动幅度变化都很小,这说明不同转速的压缩机是可以共用一根进/排气集气总管的。

如果要将四号机转速改为375r/min,这种方案不但投资较大,而且改动后该压缩机的运行情况会变差。首先,因为转速增加后,活塞的平均速度超过许用值时,其易损件使用寿命会显著缩短。其次,转速增加后,压缩机所耗的功率增加,需要新增功率较大的电机,而且电机基础也要做相应的改动。第三,转速增加后,压缩机动力平衡性会降低,压缩机的主机振动会加剧。

4 解决方案

结合以上分析,经过周密计算,我们提出以下解决方案:

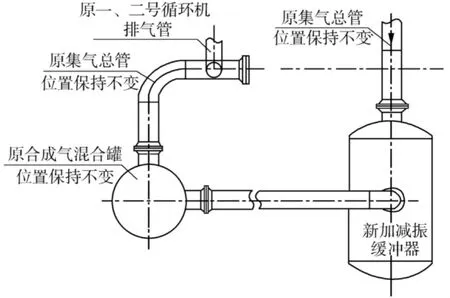

在排气集气总管中间适当位置加一适当容积的缓冲器,隔断该管内气柱,从而改变其固有频率;同时将一号和二号两台循环机的排气集气总管改为直接进入合成气混合罐,并适当改变管路走向。

计算结果表明,加缓冲器后,排气集气总管内气柱一阶共振理论长度为9.12~13.68m,二阶共振理论长度为27.4~40.7m,与该段气柱实际长度19m相差较多,该管段气柱避开了共振区。见表2。

表2 共振管长计算表

缓冲器放置在原排气集气总管东西走向和南北走向相交处,见图2。

图2 管路改造图

缓冲器可以减小气体在排气集气总管内的压力波动,而且可以减小排气集气总管转弯处的激振力。计算表明,缓冲器的容积应大于15.2m3。其进排气通径和缓冲器直径同原来所加吸气缓冲器,管口方位按现场管路走向做适当调整。缓冲器的进气管由原排气集气总管延伸而至,中间设弯头,缓冲器的排气管与合成气混合罐相连,中间设弯头,其设计压力不小于5.9MPa,设计温度不小于100℃。

5 改造效果

公司于2010年3月开始实施改造,5月改造完成。2012年5月,我们派技术人员对该公司进行了回访,从现在系统运行的情况来看,改造非常成功。电流波动、打气量、振动情况等都得到了极大改善。

经过改造达到了以下效果。

(1)将排气集气总管的振动降到1.8mm(许可值2.35mm),四号机排气缓冲器的振动幅度降低到1.5mm以下。

(2)大大降低了各循环机主机的振动。各循环机主机振动是由于排气集气总管中的气体压力波动大,导致气体的压缩比时大时小,活塞力时大时小,这种运行工况的不稳定性,导致主机振动加大。

(3)提高了压缩机易损件使用寿命。气阀使用寿命延长了一个多月。

(4)降低了各循环机的电流波动幅度。现运行电流一般保持在25~27A,基本接近压缩机原厂设计指标。但因气体介质成分变化引起的循环机电流波动没法通过此方法降低,因为压缩介质的绝热指数K值的变化会使压缩机所耗功率随着变化,从而导致电流波动。

(5)提高和稳定了各循环机的打气量。一、二、三号循环机的入口流量稳定在29m3/min以上,四号循环机的入口流量稳定在58m3/min以上,均达到了当初设计要求。因为在压缩机气缸缸径一定的情况下,压缩机的打气量近似地与压缩比成反比。当排气集气总管中的气体压力减小后,管内气体压力损失减少,平均压缩比会降低,压缩机无用功耗减少,相当于单位功耗的打气量提高了。

同时,因将一、二号机共用的排气管改为单独进入合成气混合罐,从而避免了四台循环机共用一根集气管,不但减轻了原四机共用排气集气总管造成的振动,也减轻了一、二号机共用排气管的振动。

实践证明,我们给该公司所设计的减振方案完全达到了有效减轻振动的效果,公司的闲置设备得到了有效利用,盘活了资产,提高了企业的经济效益。该项目还被评为该公司技术创新一等奖,参与该项目改造的相关人员得到了总公司河南煤业化工集团的嘉奖。公司上下对我们的改造给予极高评价。