造气节能新思路——入炉蒸汽自调技术

李建会,任志刚

(山西天泽集团永丰化肥有限公司,山西晋城 048000)

山西天泽集团永丰化肥有限公司是天泽煤化工集团股份公司控股的子公司,成立于2006年7月,公司现有180kt/a合成氨,300kt/a大颗粒尿素,100kt/a联醇等生产装置,简称为“18·30·10”项目。

2011年以来,为响应国家节能减排政策,我公司本着建设 “资源节约型,环境友好型”企业的目的出发,实施了一系列小改小革,又新增造气入炉蒸汽自调阀,以达到节能降耗、减排增效的目的。

1 项目背景

我公司造气系统现有20台DN2800锥形间歇式固定床煤气发生炉,配套两台38t/h吹风气余热锅炉,合成氨系统所用蒸汽基本可以自给。在生产工艺方面采用了以下节能措施。

(1)采用造气炉机电一体化自动加焦装置,用油压微机自动控制,可控制并调节氢氮比,达到节能、高产效果。

(2)增设吹风气回收装置,回收吹风气的显热及燃烧热,在余热锅炉内副产中压蒸汽。吹风气锅炉增加自动化吹灰装置,提高锅炉效率及产汽量。中压蒸汽背压发电后的低压蒸汽送至造气工段,实现能量的梯级利用。

(3)采用热管技术回收上、下行煤气的热量,热回收充分,副产过热蒸汽量较大。

随着系统不断的挖潜节能改造及装置产能的进一步扩大,蒸汽紧张成了制约生产的主要瓶颈。为摸清单炉蒸汽消耗量的动态变化及其总量变化,使入炉蒸汽用量合理,达到低耗高产,实现造气入炉蒸汽自调,我公司决定在造气安装4套入炉蒸汽自调系统,摸清各炉子的使用情况和效果,为是否推广使用拿出理论依据。

2 方案确定

2.1 选定加装位置

在半水煤气生产过程中,煤气炉在128s的一个工作循环中,分为吹风、上吹、下吹、二次上吹、空气吹净等五个阶段,因上吹和二次上吹时间较短,效果不明显,故选择在下吹的蒸汽管道上加装入炉蒸汽自调阀,便于观察使用效果。

2.2 煤气炉及自调阀数量的确定

我公司共有20台煤气炉,每5台煤气炉为一个系统(4开1备),共分为4个系统。随产能的进一步扩大,16台煤气炉已不能满足生产需要,需增开至18台炉。若使用一台风机供5台煤气炉,有重风现象,煤气炉运行不太稳定。因此,我公司新增空气管道改为每4台炉一个系统,共分为5个系统,6台高压风机5开1备。我公司计划在一个系统试用,即4#系统加装蒸汽自调阀,数量选定为4套,即17#~20#炉。

2.3 蒸汽自调系统设计及分工

河北科隆机电科技有限公司专为化肥造气工段及后工段的节能、环保、技术改造提供解决方案,其调节阀采用液压技术,克服了气动调节阀和电动调节阀在造气恶劣环境条件下,易损坏维修量大的缺点,不需要另外增加动力源。新一代液压调节阀采用了线性化设计,与流量计配合可实现闭环调节。其蒸汽自调技术在别的厂家已有成功先例,故由河北科隆科技有限公司负责液压蒸汽调节阀和DCS控制系统程序的设计制作。我公司具体负责工艺安装及联合调试等。

3 项目的实施

该项目实施时间为2011年7~9月。

3.1 安装调试简介

该项目安装简单,调试方便快捷。蒸汽自调阀结构紧凑合理,安装方便快捷,不需要灭炉,不需专门的安装队伍。待油管、仪表线路预制完成后,只需停炉3h左右,便可完成安装。随后便可进入调试阶段,油压闸阀升降速度可通过控制油缸上油压差来调整阀门动作的快慢,以达到合理供汽的目的。油缸动作时间通过DCS系统进行控制。

3.2 实施中出现的问题及处理

(1)闸板限位器设计高度为60mm,而我公司手动调节阀在正常工作时,阀门开度已调小到30~40mm。在此情况下,油压蒸汽调节阀按原设计无法发挥作用,经与河北科隆技术人员研究,现场将其定位高度改为25mm。

(2)闸阀动作时间刚开始设定为下吹制气的后20s时动作,节能效果不明显,后改为下吹制气后28s开始动作,节能效果较显著。

(3)闸阀开始动作后到行程终结,完成时间刚开始为5s,现调整为10~12s,效果良好。

总的来说,该装置安全系数高,调试无风险。装置下端有闸板限位器,以防在极端情况下油缸不动作,或者闸板脱落时,保证仍有一定流量的蒸汽入炉,以保证安全。同时,该装置拆装方便快捷,省时省力。

4 运行效果及效益分析

(1)安装调试完成后,运行结果显示,在其他工艺参数相同的前提下,操作几乎不作任何调整,炉子运行稳定,每班每炉节约蒸汽约2t,节能效果非常明显。

(2)经过测试,单炉平均炉温升高约18℃;吹风时间减少2~3s,这样,可延长有效制气时间。

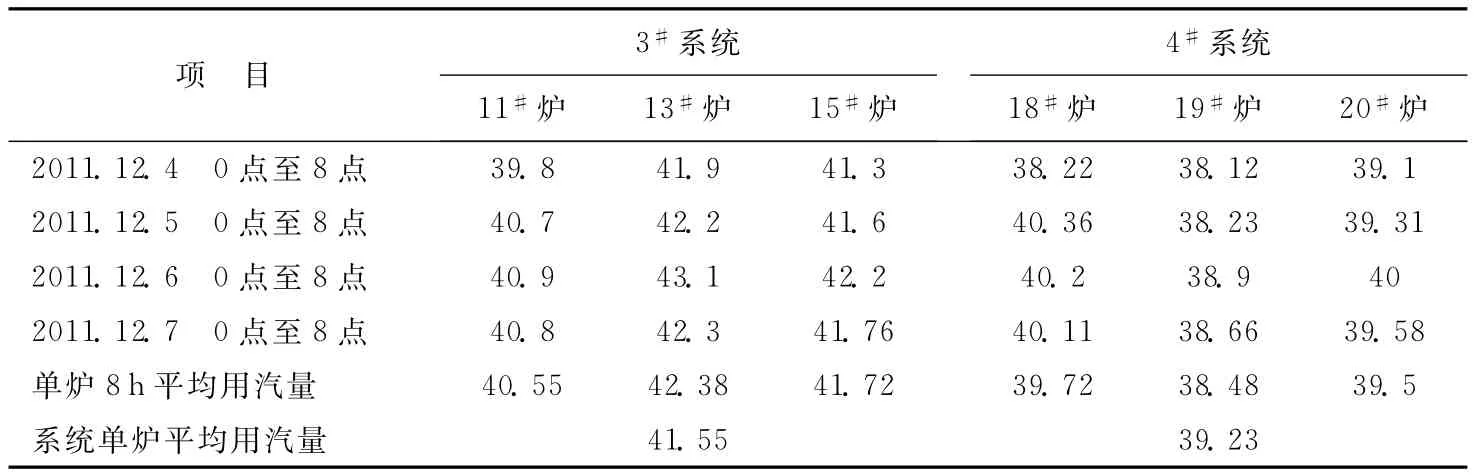

增设入炉蒸汽自调系统与其他未增设入炉蒸汽自调系统的运行比较如表1。

表1 安装入炉蒸汽自调系统与其他炉运行情况比较 t

从上表可以看出,安装蒸汽自调阀的4#系统,比未安装该阀的3#系统平均每班每炉节约蒸汽2.32t。

该装置投资省,安装易,见效快,操作简单,调试方便。每炉每天节约蒸汽按6t,一年按300d,每吨蒸汽按100元计,则每台煤气炉每年可实现经济效益18万元。投资回收期约2个月。

5 结 论

通过近两个月的运行及调试,使用液压入炉蒸汽自调阀后,炉况稳定,未见异常。从节能角度来看,利用阀门进一步节能还有空间,如阀门限位器偏高,还可下调。

安装调节阀后,炉况明显好转,气质气量较以前略有提高。

通过这次合作,充分表明造气蒸汽自调技术在我公司的应用是成功的,效果非常明显。据此,我公司已准备进行第二期16台炉改造,其中将运用合作商的第四代产品4套,争取为我集团公司节能减排、降低成本发挥更好更大的作用。