创新是尿素技术进步的灵魂(续前)

沈华民

(中国化工学会化肥专业委员会,上海 200336)

4.2 现代工业尿素合成理论简介[16]

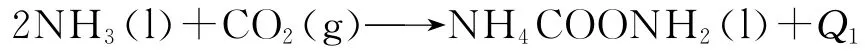

底部进料的尿素合成反应器,包括传统水溶液全循环、CO2汽提、NH3汽提、ACES的尿塔,当多股物流(原料液NH3,CO2以及返回甲铵液)全部从塔底进入并理想混合后,其中的气态CO2与原料液NH3首先进行合成的第一反应:

该反应是快速的强放热反应。生成甲铵而放出的大量反应热Q1加热合成塔底的全部液态物料,使物料温度急剧升高,并导致液态物料的平衡压迅速增大。当液态物料平衡压p平与外压p操相同时,p平=p操,物系达沸点状态,此时若热量还有多余,ΔQ1>0,则会使生成的部分液态甲铵再度分解为NH3与CO2气体,发生甲铵生成的逆反应:

此分解反应进行的终点为将多余的热量用完,ΔQ1=0,达到新的气液相平衡。

经历了上述一系列化学物理变化之后,此时尿塔底部输出物流已不再是单纯的液相状态,而是达相平衡的气液两相物流。

工业条件下,底部进料的尿素合成反应器内由多股物流变为单一液相流,继而发生甲铵分解而转变为气液两相流的现象,是尿素合成物系甲铵生成反应平衡、焓平衡以及相平衡三者综合的结果。如果过剩的甲铵生成热不移走(此现象是不可避免的),对于广泛采用的底部进料的尿塔,其结果是使底部在混合之初形成的纯液相流转变为气液两相流。

塔底来的呈平衡态之气液两股物流同向上移,随着时间的推移,液相中发生尿素生成反应(也称甲铵脱水反应),继而会发生如下四个过程组成的复合化学反应推动的复杂化工过程之反应微元。此过程不断循环上移,构成尿素合成反应器内动态合成反应过程。

液相物流中甲铵开始进行转化为尿素和水的反应,并吸收热量dQ2

②新相图

液相物流中增加了非挥发性物质尿素,水的浓度也升高,形成的物系沸点升高,新相图中沸腾环变大,原物系状态点转变为液相点,不再处于沸点状态。新物系平衡压降低,从而打破了原有的气液平衡状态,促使气相中残余的NH3和CO2冷凝。

③ 甲铵生成反应(气液中)

相平衡的变化促使气相中NH3和CO2冷凝生成甲铵,并放出热量dQ1。

④ 焓平衡及新的气液平衡建立

甲铵生成热必须满足甲铵脱水所需之热以及溶液升温之需,使其由液态成为沸腾态,建立新的气液平衡状态。

尿素合成反应器中进行的尿素合成反应动态过程是由串联的两个化学反应:液相中尿素生成反应和气液相中的甲铵生成反应组成的,二者交替进行,并受相平衡和焓平衡制约,组合成动态复杂化工过程。随着气液物料共同上移,尿素浓度增高,物系平衡压下降,温度升高,一直延续到达近于化学平衡状态以及气液平衡状态的物料排出塔外。

4.3 现代工业尿素合成理论的功能

(1)诠释传统法尿塔合成转化率偏低原因

① 第一个原因是物料停留时间的缩短

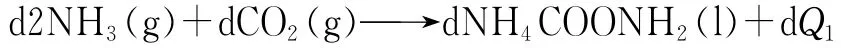

工业尿素合成理论已经论证了所有从底部进料的尿塔在塔底必然存在着呈平衡状态的气相和液相两股物流。同时,从底部上升的气液物流均是在气液两相流的氛围中进行尿素合成串联复合反应,直到塔顶。图14(a)为计算的传统水溶液全循环法尿塔中气液物流体积变化。

图14 塔高与气液体积和甲铵停留时间关系图

由于尿塔内从塔底到塔顶始终是气液两相流,致使流过全塔的物流密度降低,物流在塔内停留时间亦随之减少,计算得传统水溶液全循环法的停留时间为30min(若将其视为全液相时为45~50min)。

因此,脱水反应转化为尿素时间的缩短是导致转化率下降的重要原因。

② 第二个原因是底部液态甲铵的再分解

上述的全程停留时间(30min)并非物系中所有甲铵都享受。只有塔底未分解的液态甲铵才享有如此长的脱水转化为尿素的反应时间。底部存在于气态物流中的CO2,虽然会随着上升过程而逐渐冷凝变为液态甲铵,但其脱水转化为尿素的时间将递减。

以传统法为例,图14(b),只有塔底85%~87%的甲铵享有30min的脱水转化时间,位于中部H1的甲铵,脱水转化时间τ1<30min;上部H2,甲铵的τ2≪30min。

显然,只有塔下中部生成的甲铵可望其尿素平衡转化度达到90%~98%;上部生成的甲铵终因转化时间不足,尿素转化率极低,这些甲铵将在来不及转化为尿素的情况下排出塔外。

(2)尿素技术与时俱进之源

现代工业尿素合成理论指出了传统的底部进料尿塔的弊病在于,从底部进入的原料CO2气不能全部生成液态甲铵,这是导致尿素转化率偏低的主要原因。

倘若采取技术措施将CO2气全部生成液态甲铵,然后再进行脱水转化为尿素的反应,则系统尿素转化率必然提高。

围绕上述思路,从上世纪80年代开始,国际上各大著名尿素技术公司展开了为提高工业装置合成转化率为目标的技术竞争。设计开发了多种新颖的工业尿素合成塔,如表3所示。归纳起来共有三类,见图15。

第一类 IDR尿塔[汽提法流程改造尿塔之一,图15(a)]

图15 合成时代新尿塔

IDR是意大利Montedison公司于上世纪80年代初开发出的新型汽提法流程,采用氨和CO2两种汽提技术,见表3。

若用热力学分析,其意图并不在汽提,明显的在于合成,是为了提高汽提流程的尿素转化率。

讨论如下。

IDR的尿塔是叠合型的尿素合成反应器,用一隔板将塔分为上下两部分。上塔为受料塔,有三股物料进入底部:用CO2汽提技术来回收热量,并制得高浓度循环甲铵液,作为上塔第一股物流;用NH3汽提气或等压加热法分解气作为第二股物流;第三股为加热后的液氨(占40%~50%)。用现代工业尿素合成理论来考察,三股物料混合后,在外压20MPa条件下,必然会生成呈平衡状态的气液两相流,从上塔底部同向上移,并随着时间的推移,逐渐进行尿素合成反应,温度升高,尿素转化率增加。直到溢流口,液相下降到下塔底部;气相中的少量未反应NH3与CO2排出塔,再回收。

进入下塔的尿素合成液,补充加热的原料NH3后在NH3/CO2=4.0的适宜状态下,继续进行液态甲铵脱水反应,其脱水所需之热由NH3冷凝热及溶液显热提供。下塔的全液相合成反应增加了尿素转化时间,从而可使尿素转化率达到70%左右。

第二类 两塔联合型尿素合成塔(汽提法流程改造尿塔之二)

表3中有两个汽提流程,瑞士Casale公司的双汽提流程和日本MTC/TEC公司的ACES21流程都采用两塔联合型尿素合成塔,功效相同。本文以ACES21来讨论,见图15(b)。

日本东压(MTC)/三井(TEC)公司在开发成功ACES流程的基础上,于1999年推出所谓21世纪版的ACES21尿素新流程。日本尿素技术公司已连续两次对汽提法流程的合成系统进行技术创新改造。前述的ACES用调整合成工艺参数——压力、温度、氨碳比的办法,来提高合成转化率xCO2;而ACES21则以现代工业尿素合成理论为指导,对尿素合成塔重新设计,改为两塔型的尿素合成反应器,以期进一步提升尿素转化率xCO2。

具体分析如下。

ACES的高压甲铵冷凝器采取物流上进下出的方式,在塔内部分冷凝后以气液混合物形式返送尿素合成塔。这样的高压甲铵冷凝器运行方式以及尿塔底部进料方式,基本与传统水溶液全循环法尿塔的运行方式相同,必然导致尿素合成转化率偏低。

ACES21则将高压甲铵冷凝器改为立式浸没全凝型结构,成为高压甲铵吸收塔。汽提气从下部进入,上部用甲铵液作洗涤液。这样的处理,使原高压甲铵冷凝器的部分冷凝功能转变为全吸收功能,汽提气中CO2被全部吸收成液态甲铵。这样的运行方式提高了全系统甲铵生成率;同时,高压甲铵吸收塔也演变为尿素预合成塔,塔内溶液中含有少量尿素。

为了维持尿素合成塔的热平衡,尿塔内除了引入液态甲铵外,尚需补充液NH3并加入少量CO2,以使尿塔获取热量并使反应的NH3/CO2处于优惠状态。

当然,这样的处理使尿塔并不处于真正意义上的纯液相状态合成,只是降低了塔内气相的体积分率而已。与传统的尿塔相比较,本类尿塔内物流的停留时间增加了,尿素转化率可望提高至70%左右。

第三类 UTI尿塔[传统水溶液全循环法改造尿塔,图15(c)]

美国尿素技术公司(UTI)的逆流换热等温合成塔(表3)是Mavrovic等人,在传统水溶液全循环法尿塔的基础上,经过二十余年的悉心研究开发成功的。

其核心技术是换热方式的创新。传统尿塔的换热方式为,气液共存状态下将气相冷凝热(即甲铵生成热)传递给液相(作为甲铵脱水所需之热);UTI尿塔的换热方式为间壁传热:盘管内发生甲铵生成反应,并将反应热由盘管传递给盘管外的尿塔内溶液,作为液态甲铵脱水反应所需之热,即尿素生成所需之热。真正实现了甲铵生成反应与尿素生成反应在彼此独立的两个区域内完成,并实现了相互换热。

同时,这一措施使尿塔内物流成为单一液相流,液相在塔内停留时间最长,并且溶液中甲铵全部享受最长的脱水反应时间。因此,UTI尿塔的尿素转化率是最高的,达到了75%左右。

从上述三类合成时代新颖尿素合成反应器比较来看,最为成功的要数美国UTI公司的逆流换热等温尿素合成塔,该设计最为合理,尿素转化率的提高率最为显著。下面讨论UTI的技术特点。

4.4 UTI技术特点、流程、装置能耗

据考察,美国UTI开发的热循环尿素装置共有四项独创的先进技术:

(1)逆流换热等温合成反应技术,尿素转化率达75%左右,是现有尿素装置中最高的;

第四,加强官员政德建设。政德是整个社会道德建设的风向标,党员干部立政德,就是要明大德、守公德、严私德。习近平总书记明确要求各级领导干部“从政先修德,做官先做人。”“要守住从政的规矩,要常修为政之德、常思贪欲之害、常怀律己之心,才能真正做到明公理、处公心、讲公道、谋公利,才能真正扑下身子为人民群众谋福祉。”严格“小事小节”“多积尺寸之功”。

(2)中压系统引入40%的CO2气,开创了中压热量利用之最;

(3)采用单塔水解汽提技术,水解用蒸汽压力最低;

(4)设置实时甲铵液浓度分析仪,稳定了装置的操作运行。

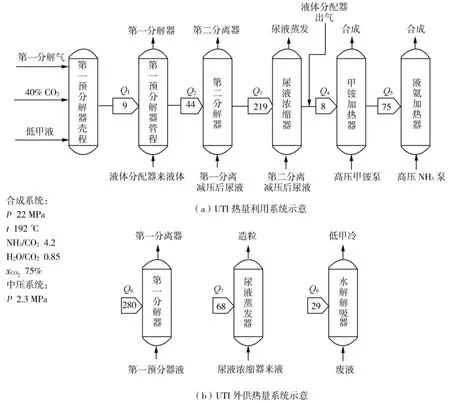

图16示出了UTI尿素装置的原则流程图[11]。图中仅画出了流程的两个主体部分:尿素合成系统及中压回收系统。

尿素合成系统物流说明 三股主要物流——返回的甲铵液,60%的CO2,70%的NH3,不再如传统尿塔那样,从尿塔底部进入,而是从顶部进入;经充分混合后进入十字型盘管,均匀分配。物料的合理配比,在盘管内制造了顶部高温,为与盘管外塔内尿素甲铵液换热创造了条件,管内的甲铵生成热可源源不断输往塔内,作为甲铵脱水所需之热。

当盘管内气液物流自上而下流动时,由于冷凝之故,气相量逐渐减少,到盘管出口几乎全部冷凝为液相。在塔底部再配入30%的液NH3,生成的几近全为液相的高氨甲铵液在适宜的NH3/CO2状态下,自下而上进行甲铵脱水生成尿素的反应。

中压系统物流说明 合成出口尿液首先在回流冷却器内被低压甲铵液冷却,然后减压到2.6MPa进入液体分配器,气相进入热量利用系统,作为补充气之用。液相分为两路:① 小部分减压至2.3MPa后,进入第一分离器顶部,作为洗涤液,精馏气相之水;② 大部分减压至2.3MPa后,进入第一预分解器管程,被壳程气液混合物加热后再进入第一分解器,用蒸汽加热分解后引入第一分离器中部。

图16 UTI尿素装置基本流程

40%的CO2原料气,加压到2.4MPa后引入第一分离器底部,对第一分解器来的液相提馏,质热交换后进入上部,与分解后气相混合并精馏降水后进入第一预分解器壳程,与加热补焓后的低甲液混合,作为放热源,依次加热:①第一预分解器合成尿液;②第二分解器物料(第一分离器减压后);③尿液浓缩器物料(第二分离器减压后);④ 甲铵加热器中压吸收的甲铵液;⑤NH3加热器内液NH3。然后进入中压冷凝吸收系统,形成甲铵液,经加压、加热返送合成塔。

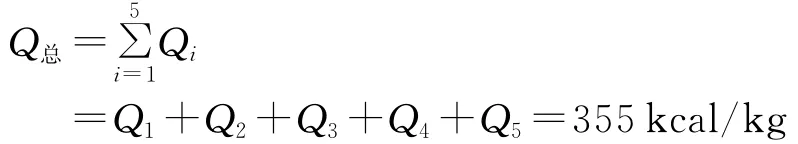

图17(a)为热量利用系统回收的热量图示。

热源 第一预分解器壳程作为热量发生器,在压力为2.3MPa条件下,40%的CO2+第一分解气+低压甲铵液形成的气液混合物,可作为加热源,放出冷凝热。

回收热量 Q1(第一预分解器)=9kcal/kg

Q2(第二分解器)=44kcal/kg

Q3(尿液浓缩器)=219kcal/kg

Q4(甲铵加热器)=8kcal/kg

Q5(液氨加热器)=75kcal/kg

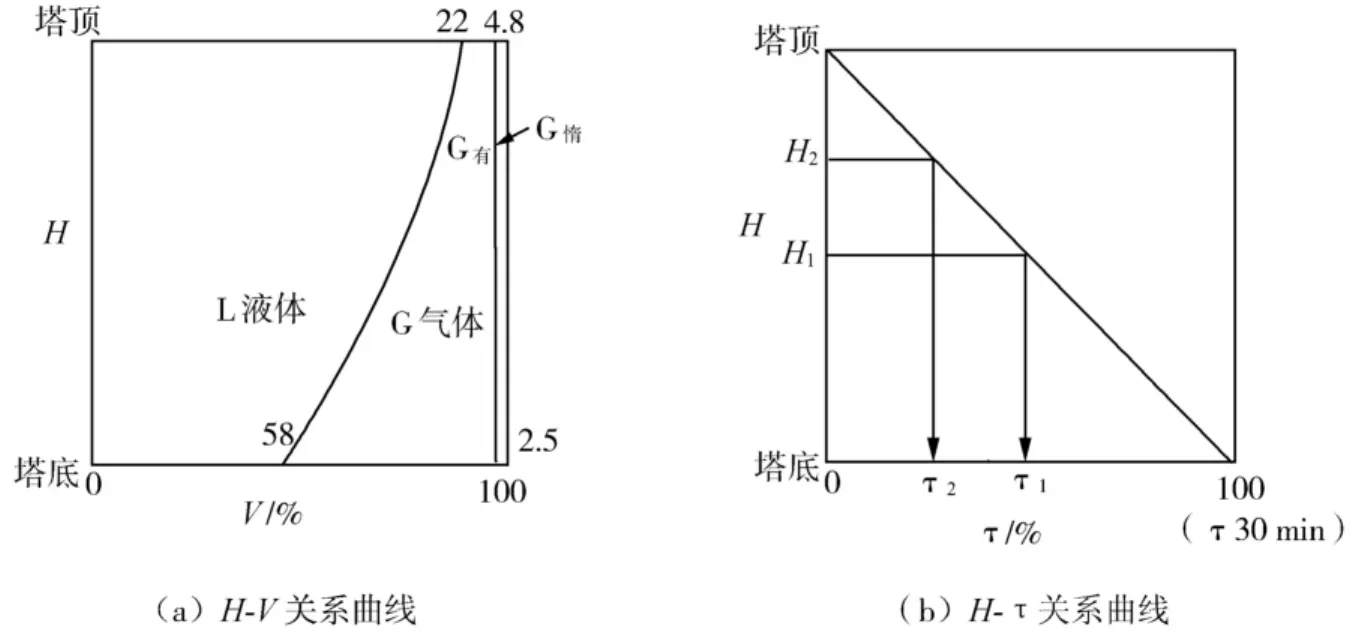

总回收热量

图17(b)为需外供热量

Q6(第一分解器)=280kcal/kg

Q7(尿液蒸发器)=68kcal/kg

Q8(水解系统)=29kcal/kg

总外供热量

即吨尿需754kg蒸汽。

实际需外供蒸汽800kg/t。

UTI用两项技术成果来武装尿素装置。其一为合成系统逆向换热方式,使尿素转化率达到新高,xCO2在75%左右;其二为中压系统导入40%的CO2,创造了中压热量回收之最,吨尿达700kg蒸汽,这两项技术综合的结果,使装置蒸汽消耗达到新低,吨尿小于800kg。同时,使用的基本上是低压蒸汽。

由此使UTI热循环技术成为上世纪80年代最为先进的尿素节能工艺。

然而,UTI技术的成功并没有给它带来大量的技术转让。UTI只推广了几套新装置,以及数套老装置尿塔单塔的改造。究其原因,其一为尿塔逆流换热技术尚不能在汽提装置上应用,从而限制了它的推广;同时,UTI热循环系统也存在着经济不合理性。为了追求热量利用,花了九牛二虎之力,在中压系统设置了大量换热设备,装置冗长的流程使投资费用大为增加,昂贵的装置费用使买家难以接受。

然而,UTI开发创建的逆流换热合成技术,将尿素转化率跨越式地提升至75%左右。无疑,该技术已成为合成时代的象征技术。

图17 UTI热量平衡图(kcal/kg)

尿素技术的合成时代正好处于全球经济一体化时代,虽然传统产业技术发展处于再创新阶段,但是,人类对粮食的需求并不阻碍尿素年产量的进一步增加。尿素工艺流程多元化,尿素年产量到本世纪初已超过1亿吨。

新装置也已转移至原料丰富的中亚、西亚及东欧地区。

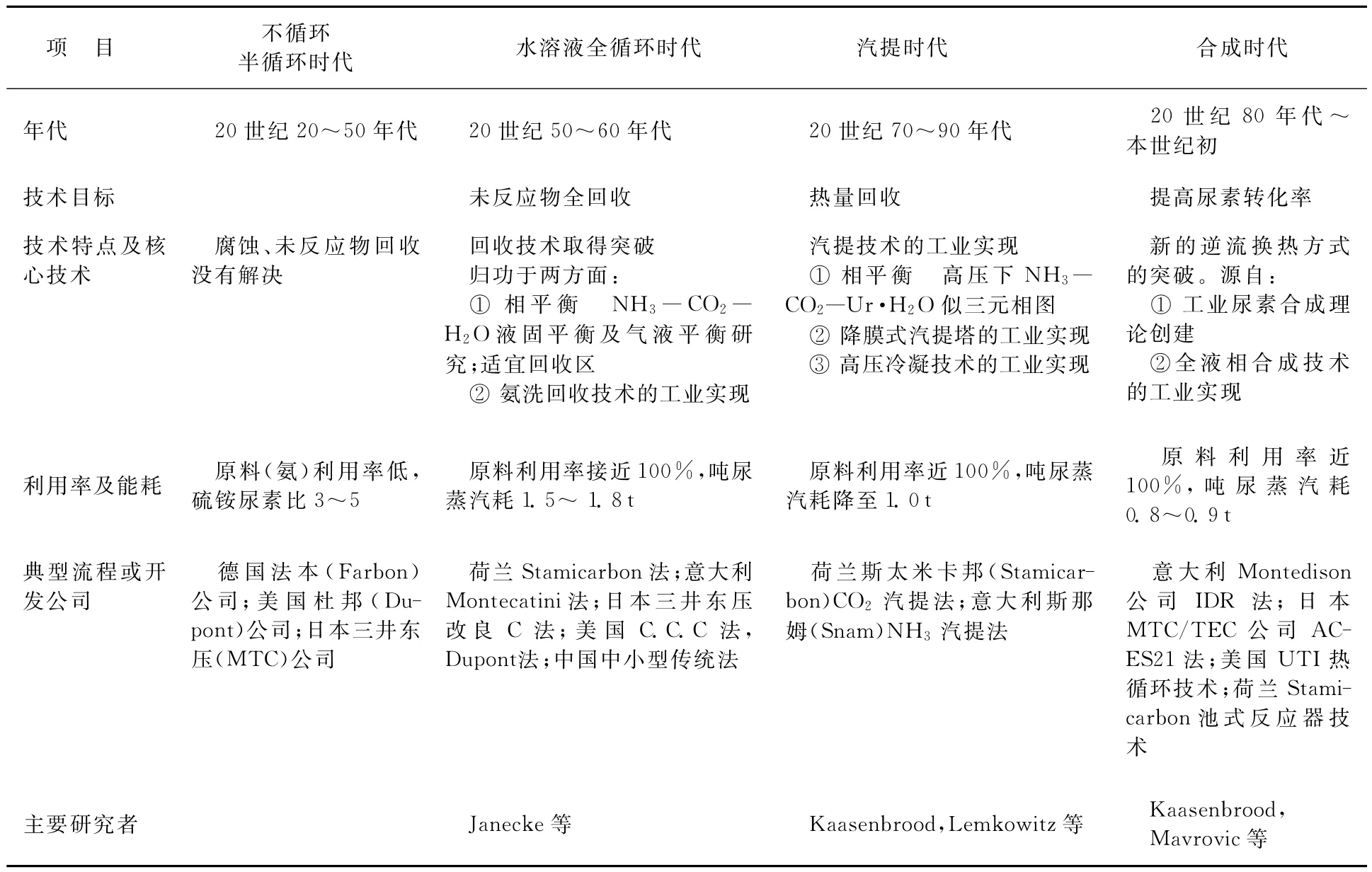

5 结 语

迄今为止,尿素工艺走过了90年的发展历程。本文通过对引进装置核心技术和知识的热力学分析,将尿素技术的发展划分为四个阶段,四个时代。详见表4。

回顾上世纪50年代末,水溶液全循环法的百花齐放,应归功于回收技术的突破。其核心技术由两部分组成:① 相平衡适宜回收区的发现;②用氨洗代替传统的水洗,氨洗技术的工业实现。未反应物的全面回收开创了水溶液全循环时代。

上世纪70~90年代开发的汽提法技术,则使尿素工艺飞跃进入全面回收热量的时代。其核心技术也由两部分组合而成:①高压(p13MPa)下NH3―CO2―Ur·H2O似三元等压相图;②用汽提法代替传统的加热分解法,降膜式汽提塔的开发成功和工业实现。热量的全面回收利用是汽提时代的重要特征。每吨尿素蒸汽耗由1.5~1.8t急剧下降到1.0t左右。

上世纪80年代初开始的合成时代,则以提高尿素合成转化率为主要目标,其核心技术依靠以下两方面:① 工业尿素合成理论的创建;②用逆流换热法代替传统的塔底进料法(UTI),用逆流换热全液相合成法来提高尿素合成转化率,使转化率超过70%,达到75%左右,蒸汽耗下降到0.8t。

人类社会已进入全球化时代,已步入中壮年的尿素产业仍会按其自身规律不断向前发展。然而,面对西方发达国家技术垄断及研发弱化,我国必须自力更生,通过自主创新来继续发展尿素产业。

表4 尿素技术发展的四个阶段简况

在知识经济初露端倪的时代,继续发展尿素产业的动力源来自自主知识创新。在引领我国从尿素产量大国走向技术强国的进程中,汲取并掌握尿素技术发展中先进技术核心以及新的知识理论,融合其他领域的新技术新知识,必将推动我国尿素技术走向更深的层次,跃上新的台阶。

[1]沈华民.全球化时代化肥产业的挑战和应对 [J].化工设计通讯,2011,37(5):1~4.

[2]Janecke Z.,Elektro chem.[J].1929,35:716;1930,36:645;1932,38:9.

[3]沈华民.等压相图在水溶液全循环法尿素工艺上的应用[J].中氮肥,1992,8(5):25~36.

[4]沈华民编.尿素技术高级研修班讲义 [M].中国化工学会培训中心出版,1999.

[5]Kassenbrood P.J.The Urea Stripping Process[M].1971.

[6]Lemkowitz S.M.,et al.J.Appl.Chem.Biotechnol.[J].1971,21;1972,22;1973,23.

[7]大连工学院无机化工专业译.日产1620公吨二氧化碳汽提法尿素操作手册[M].1975.

[8]沈华民.CO2汽提法尿素相平衡和热力学 [J].大氮肥,1989,(6);1990,13(1):45~50.

[9]渭河化肥厂尿素车间编.日产1760吨ACES尿素装置培训教材[M].1994.

[10]袁一,王文善编.化肥工学丛书·尿素 [M].北京:化学工业出版社,1997.

[11]MavrovicⅠ.UTI尿素技术的开发[J].大氮肥,1989,1.

[12]H.F.匹瑞.高效合成塔盘 [C].大氮肥编辑部编.第八届Stamicarbon尿素年会论文集,1996.

[13]Urea Retrofits,Maximixing Gains[J].Nitrogen,1995,(217).

[14]晋良雨.卡萨利双汽提法尿素生产技术 [J].中氮肥,1993,9(2):71~73.

[15]Boosting Urea Plant Efficiency[J].Nitrogen &Methanol,1999,240:27.

[16]沈华民.工业尿素合成理论 (一)/(二)/(三)/(四)[J].化肥工业,2009,36(5):9~19;36(6):17~26;2010,37(1):7~16;37(2):11~17.