连续式液相法制备锰酸钾的反应釜

瞿仁静,马 进,纳吉信,包稚群

(1.昆明冶金研究院,云南昆明 650031;2.云南建水锰矿有限责任公司,云南建水 654302)

1 传统的锰酸钾生产方法

锰酸钾是高锰酸钾生产过程中的必须的中间产品。高锰酸钾是用途广泛的重要的化工原料,其生产原料主要有锰粉、氢氧化钾及石灰等。高锰酸钾生产工艺,按其原料路线和主要工艺来分有锰酸钾的电解法、锰酸钾的CO2转化法及锰金属直接电解法。我国主要采用锰酸钾的电解法。锰酸钾制备的传统工艺分为液相氧化法和固相焙烧法。我国目前有液相氧化法(熔融)、固相焙烧法、液相法(液体)3种工艺在线生产。液相法原是美国卡洛斯(Carus)公司的专利技术,采用多台立式压力釜进行生产,多釜间断操作,满足连续生产。化学反应方程式为:

2MnO2+4KOH+O2→2 K2MnO4↓+2H2O

该工艺碱浓缩锅和液相反应锅在高温下操作,有采用重油燃烧外加热,亦可采用烟道气或导热油加热。

固相焙烧法是先在高温高浓度 KOH下,使MnO2转化为 K3MnO4,在较低的温度和特殊的气氛中将 K3MnO4进一步转化为 K2MnO4,其化学反应方程式为:

2MnO2+6KOH+1/2O2→2K3MnO4+3H2O

2K3MnO4+1/2O2+3H2O→2K2MnO4+6KOH

焙烧过程采用在转炉和平炉中进行。固相法要求软锰矿中的MnO2含量高,杂质含量低,还要求软锰矿的活性好。我国高锰酸钾的生产企业大多采用的是平炉氧化焙烧法,存在工艺流程长、劳动强度大、能耗高、操作环境恶劣、原料适应性差、浪费大等缺点。

2 液相法连续生产锰酸钾的工艺

重庆嘉陵化学制品有限公司的“三相加压连续氧化制备锰酸钾”专利技术,包括物料的混合预热、投料反应、沉降和压滤4个工艺过程,采用“多层流化床连续氧化反应塔”,多塔操作,间断放料,满足连续生产。该工艺与国内外其他高锰酸钾生产工艺相比,对原料软锰矿质量要求低,生产周期短,生产强度提高,与平炉法相比,MnO2转化率提高20%,生产成本降低35%;与液相法相比,生产时间缩短1/2,MnO2转化率提高5%,生产成本降低20%,能耗降低40%,生产过程无锰粉、烟尘和噪声污染,工艺技术和装置水平居国际领先水平。

近年来由于矿体贫化,化工锰粉品位及活性降低,各种杂质含量高,云南建水的锰粉含量一般为50%~60%,SiO2含量高,一般都是四级品。云南冶金集团股份有限公司技术中心与云南建水锰矿有限责任公司联合开发了以“加压、液相、低碱锰比”为特点的卧式折流高压釜制取锰酸钾的工艺,并申请了“一种从低品位软锰矿连续生产锰酸钾的方法和系统”、“连续式液相法制备锰酸钾加压釜的加压装置”以及“一种卧式反应釜输送物料的方法”3个专利。该工艺技术与其它液相法不同,可以处理品位较低的锰粉,对锰矿原料适应性强,并可以实现连续化生产。改工艺将浓度为45~50 w t%的氢氧化钾溶液与低品位软锰矿粉按锰碱摩尔比为1∶9~1∶13的原料配比在调浆装置中进行混合,加入引发剂,在调浆装置中制成料浆;接着将所述料浆供给到高压容器,高压容器内的氧气压力为0.7~1.2 M Pa,温度为180~270℃,在搅拌条件下反应1~2 h之后出料并过滤;然后将过滤后的滤液冷却析晶,以获得锰酸钾晶体;最后将冷却析晶并过滤后的母液返回所述调浆装置用于配制反应料浆,重复执行以上步骤。该方法可以用于处理品位更低的软锰矿,且反应时间显著缩短,原料利用充分,转化率达到90%以上,是国内又一种新的液相法制备锰酸钾的技术,并且实现了真正意义的连续生产。

3 锰酸钾反应釜

连续式液相法制备锰酸钾的高压容器是反应釜,是在强碱、纯氧、高温及一定压力下工作。反应釜采用卧式釜,卧式釜横截面呈圆筒形,由16Mn钢板形成外壳。反应进行时通过进气口不断向压力釜反应室内鼓入氧气到一定的压力条件,电热棒在通电的条件下发热,热量通过导热介质传输到套管,由套管对反应釜内浆料进行内部加热;温度的高低可通过调节电流进行控制,套管及法兰与物料接触的表面涂有耐碱耐磨耐高温涂层,电热棒表面涂有绝缘涂层。加热装置位于反应釜每个反应室底部,中心有进气口,套管均匀垂直的分布在以法兰中心进气口为圆心的圆周上,电热棒伸入套管内,套管内壁和电热棒之间填充导热介质。

反应釜内沿釜纵向分隔为5个相对独立的工作室,每个工作室由折流板隔开,各有独立的搅拌系统、加热系统及通氧系统,迫使物料从前一工作室的下部流至后一工作室上部。各工作室单独通入可控速率的氧气,向搅拌的矿浆提供氧化气氛,在反应釜内充满氧气的氛围下,完成软锰矿到锰酸钾的反应。

传统的卧式反应釜,各反应室上部气体互通,每个反应室由挡墙隔开,矿浆经挡墙溢流进入下一个反应室。在锰酸钾生产中,锰酸钾比重大于软锰矿的比重,也就是矿浆轻产品重,产品沉于反应釜底部,不能通过溢流的方式进入下一反应室。

锰酸钾生产的反应釜,每1个反应室设置1个折流墙。折流墙由两块折流板组成,折流板为上下两块,分别与反应釜体焊接,两块板之间留有10~300 mm的间隙,成为物料的通道。上折流板设置于前室,下折流板设置于后室。上折流板底部与反应釜体之间留有10~300 mm的间隙,迫使物料从底部进入后室。下折流板上部与反应釜之间留有10~300 mm的间隙,保证从前室底部压出的物料顺利进入后室。

在锰酸钾生产中,矿浆被连续不断地从反应釜的第1反应室加入,从第1室下部流至第2室上部,再从第2室下部流至第3室上部,依次类推,直至反应釜出口。

根据实际生产状况,反应釜内可为常压、低压、中压和高压。折流板的材质与反应釜体的材质相同,折流板的厚度与反应釜体的厚度相同。

4 锰酸钾反应釜实例

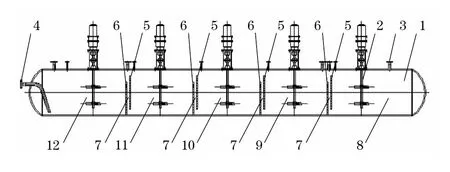

云南建水锰矿有限责任公司采用连续式液相法制备锰酸钾。图1是锰酸钾卧式反应釜物料输送折流板装置的示意图。

图1 锰酸钾卧式反应釜物料输送折流板装置

物料从物料进口3进入反应釜1的第1反应室8,经搅拌器2搅动进行充分反应后,由上折流板5底部间隙,进入物料通道7,从下折流板6上部进入第2反应室9。再经搅拌器2搅动进行充分反应后,由上折流板5底部间隙,进入物料通道7,从下折流板6上部进入第3反应室10。依次类推,最后反应完毕的物料由物料出口4排出反应釜,完成整个反应过程。

对于反应釜内的每个工作室来说,折流墙相当于工作室内搅拌系统所需的挡板,折流墙可以避免搅拌时溶液形成漩涡,避免产生死角,避免物料“短路”,能解决物料的悬浮问题,有利于搅拌均匀,促进反应的进行,提高反应效率,保证物料在反应釜内的停留时间,保证转化率达到90%以上。

锰酸钾卧式反应釜折流墙,改变了湿法生产锰酸钾的传统设备,实现了锰酸钾生产的连续化作业,降低反应釜容积,减少热量损失,减低设备投资,减低运行费用,减少设备占地面积。

5 结论

我国目前采用传统的固相焙烧法生产锰酸钾,转化率低且污染环境;重庆嘉陵化学制品有限公司的“三相加压连续氧化制备锰酸钾”专利技术,实际是多塔间断操作保证后续工序连续生产。

云南冶金集团最新发明的“连续式液相法制备锰酸钾方法”,采用一种新型的加热方式,在反应釜内设置折流墙,突破矿浆轻成品重不能采用溢流矿浆法的瓶颈,解决卧式反应釜矿浆连续输送的难题,实现了液相法生产锰酸钾真正意义上的碱浸工序连续生产,并保证转化率达到90%以上。

[1]丁楷如,余逊贤,等.锰矿开发与加工技术[M].长沙:湖南科学技术出版社,1992:180-240.

[2]谭柱中,梅光贵,李维健,等.锰冶金学[M].长沙:中南大学出版社,2004:50-61.

[3]铁合金生产编写组.铁合金生产[M].北京:冶金工业出版社 ,1975 :84-87.

[4]铁合金设计参考资料编写组.铁合金设计参考资料[M].北京:冶金工业出版社,1980:47-51.

[5]北京有色冶金设计研究院总院等.重有色金属冶炼设计手册:冶炼烟气收尘通用工程常用数据卷[M].北京:冶金工业出版社 ,1996 :669-672.