箱式布袋脉冲除尘PLC过程控制系统设计应用

王四代,马 峥,汤顺祥,李金成,马清龙

(云南文山斗南锰业股份有限公司,云南砚山 663101)

0 前言

通过技改扩建,云南文山斗南锰业股份有限公司(以下简称为:公司)生产规模逐步扩大,随着产能的提高,冶金生产所带来的高浓度含尘尾气污染越来越严重。随着国家减排力度的加大,冶金生产不允许直排,尾气治理直接影响到企业的发展。为此,公司把尾气治理放到当前工作的重要位置,决定对收尘系统进行技术改造。经多方考察,对比静电除尘和布袋除尘,结合公司生产特点,选用箱式布袋除尘器,适宜高浓度粉尘的治理,可简化粉尘治理工艺流程,降低设备投资。

箱式布袋除尘器用脉冲阀分室隔离喷吹清灰,清灰彻底又不产生二次飞扬,具有清灰效果好,除尘效率高,清灰程序自动控制,用于冶金行业的烟尘净化处理系统,是环保除尘的理想设备。在这次技改中对清灰自动控制系统进行了开发设计安装工作。

1 箱式布袋脉冲除尘器结构及其工作原理

箱式布袋除尘器由箱体、灰斗排灰装置,支架和脉冲清灰系统温度检测控制等组成。当除尘器工作一段时间后,滤袋外侧的灰层厚度增加,其阻力亦增大,此时应对滤袋进行清灰。脉冲清灰袋式除尘器是目前应用最广泛的一种高效清灰袋式除尘器。脉冲清灰系统是袋式除尘器的核心,也是其技术的关键所在,其设计必须根据工艺的实际情况进行恰当的配置,这样才能保证除尘器高效的运行。根据实际工况,采用 PLC自动控制高压脉冲定时离线清灰。定时离线清灰可调整脉冲宽度和脉冲间隔时间,要求除尘器设计为多室组合的形式,实现逐室清灰,当某过滤室需要清灰时,首先要控制挡板使这个气室不再进行烟气过滤,即过滤室与主气流隔离开来,过滤室被隔离是通过设置在出气口的提升阀来实现的。脉冲清灰过程中,每台除尘器的每个过滤室上都设置了多个脉冲阀,以0.4~0.5 M Pa的压缩空气为清灰动力,由 PLC发出控制信号,依次触发各个脉冲阀,在瞬间释放高压空气。由于动能与势能的共同作用,由脉冲阀瞬间喷吹的高压空气,使相应等待清灰的一组滤袋突然膨胀和振动,抖落积附在滤袋外侧的灰尘,以恢复滤袋的除尘功能,使除尘器自始至终保持良好的工作状态。

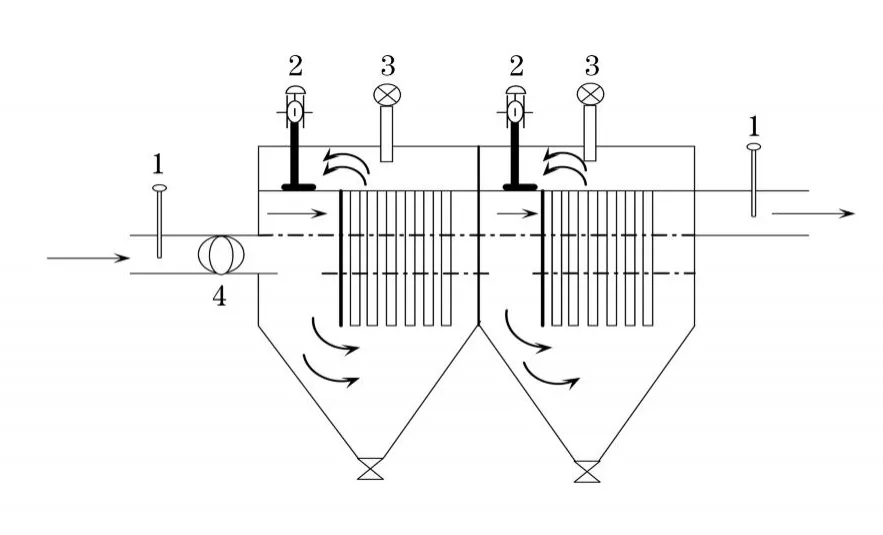

当进入袋式除尘器的烟气温度高于250℃时,为保护滤袋,由除尘器自动控制柜发出报警信号,经适当开启除尘器进、出口冷风阀门。当温度恢复到正常状态时再重新关闭除尘器进、出冷风阀门。整个工艺过程如图1所示。

图1 除尘器工作原理

2 控制系统的组成及功能[1-5]

作为生产工艺设备的布袋离线除尘器,可靠性是第一位的。在系统控制程序中采用定时的清灰控制程序。控制系统主要由脉冲定时清灰、温度检测等监测措施等控制系统组成。

2.1 PLC硬件及程序设计

2.1.1 硬件设计

任何一种电器控制系统都是为了满足生产过程的工艺要求,以提高生产效率和产品质量。如果被控制的输入和输出以开关量为主,且输入和输出点数较多,控制系统工艺流程比较复杂,工作环境较差,同时对控制系统的可靠性要求较高,就可以采用PLC控制,PLC控制系统要根据其工作特点进行设计。

通过对工艺过程的研究,确定各种控制信号性质及其相互关系,并确定哪些信号需要输入PLC或由PLC输出。根据各输入和输出信号的数量和性质,选择合适的PLC型号和硬件,并由此完成 PLC输入点和输出点的分配。

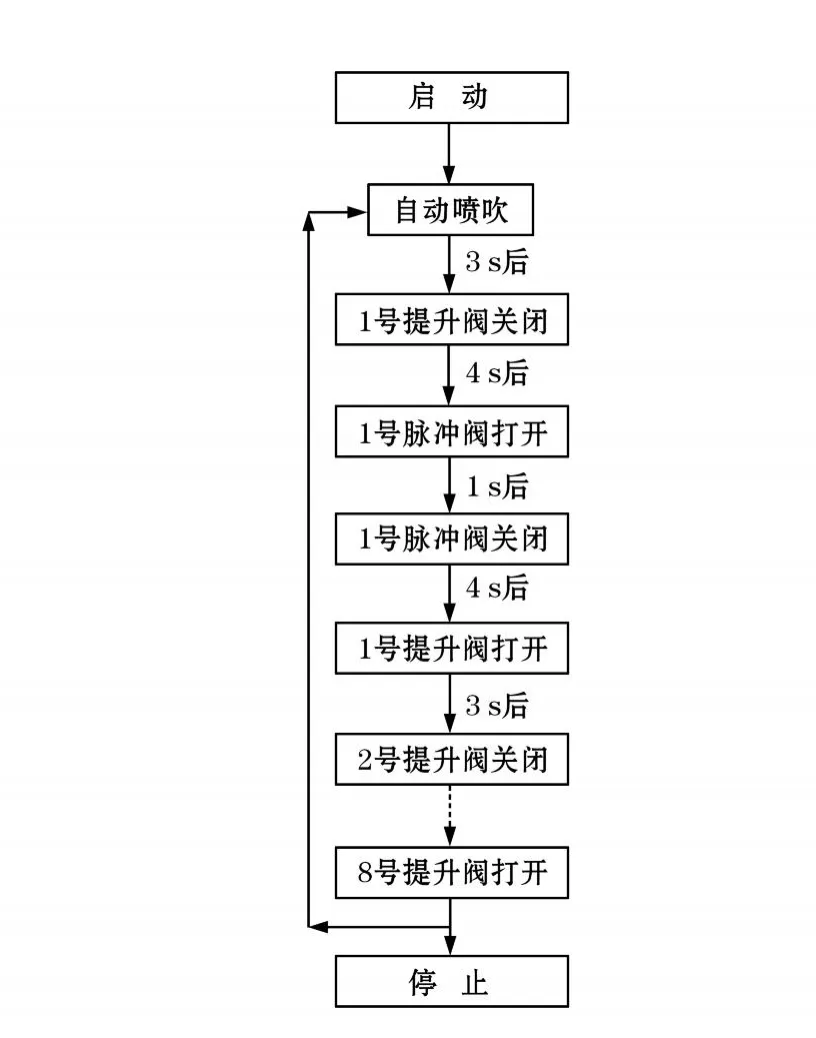

本系统共有8个仓室,其工作流程框图如图2所示。由PLC可编程序控制器按设定时间进行自动控制。其中输入信号2个,是启动、停止按钮,均为开关量。输出信号16个,都是控制相对应的提升阀和脉冲阀的电磁阀。控制系统确定选用FX2N-32ER型主机,主机共有16个输入点和16个输出点,现已满足要求,今后如有需求再加扩展模块。

图2 工作流程框

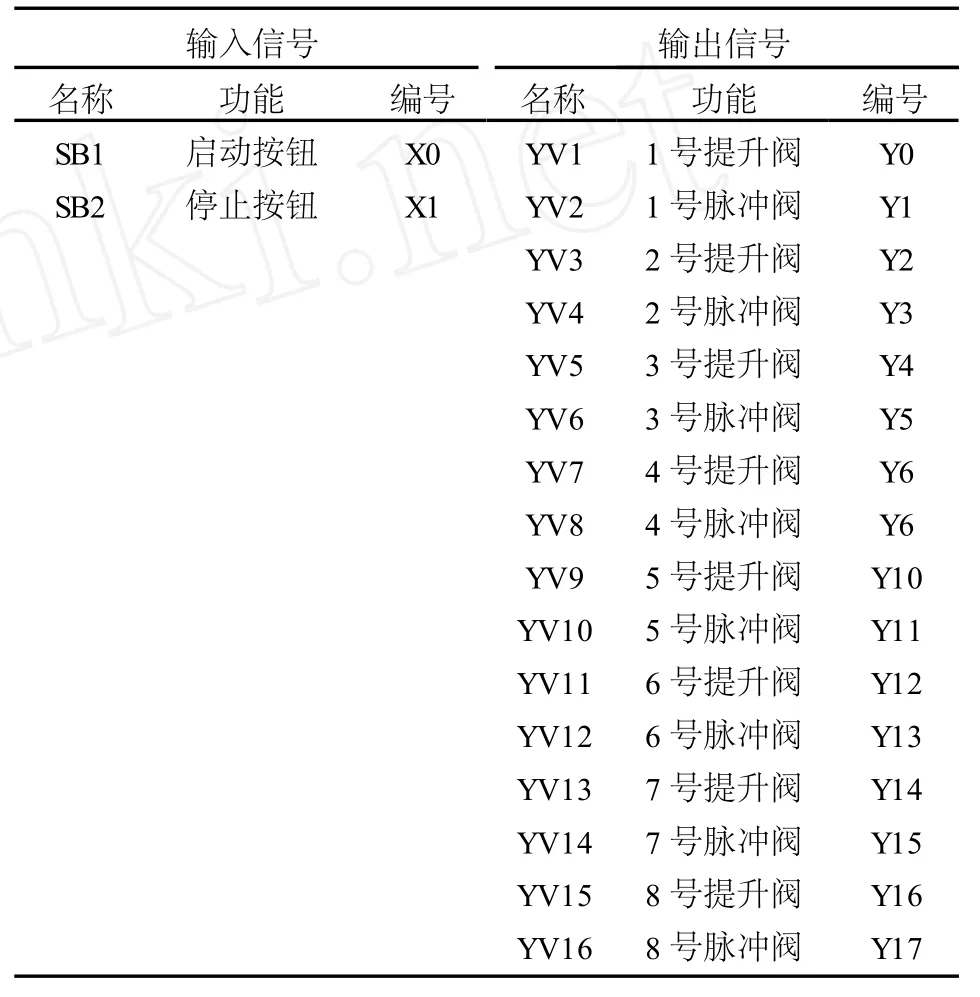

根据系统要求将输入/输出信号分类,安排地址。列出外部输入/输出信号与 PLC输入/输出端地址编号对照表,如表1所示。

表1 输入点和输出点分配表

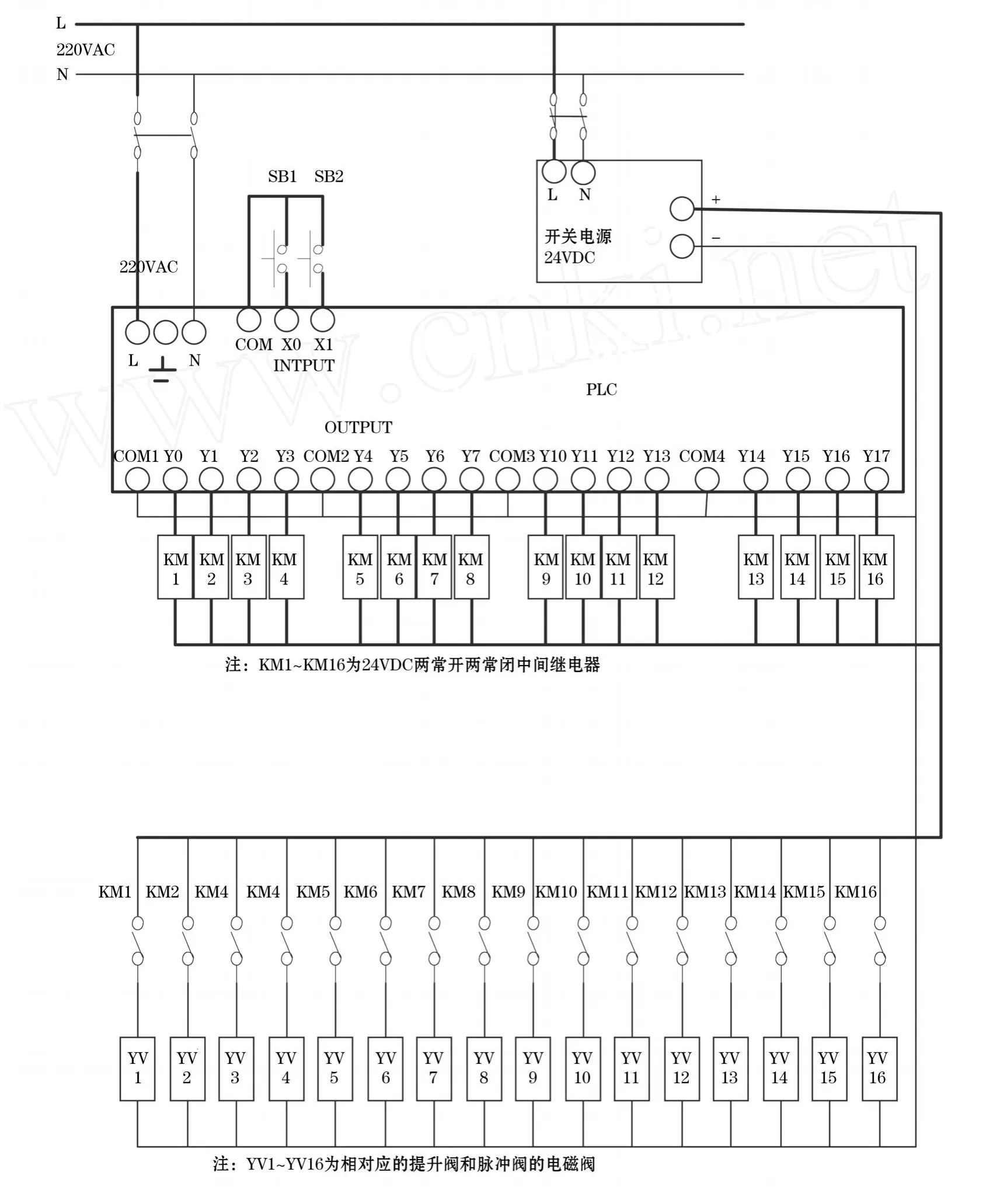

PLC接线图及现场设备接线图如图3所示。

2.1.2 工艺流程

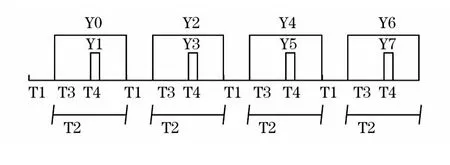

根据工艺流程控制要求分析如图4所示,图中时间定义如下:T1:每组箱室循环间隔时间3 s;T2:提升阀动作时间8 s;T3:脉冲阀开始动作时间4 s;T4:脉冲阀动作时间1 s。

2.2 温度检测与控制

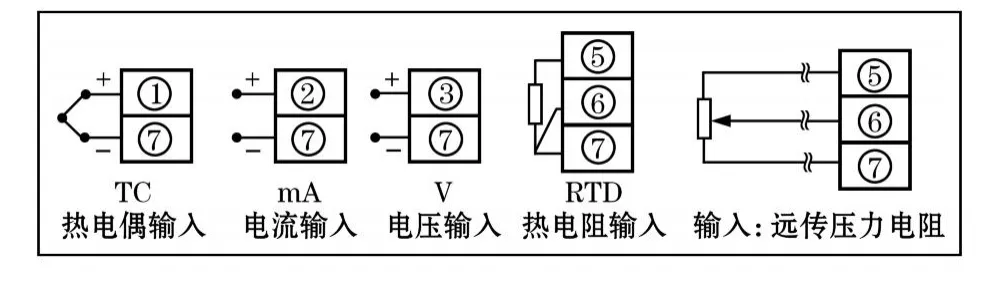

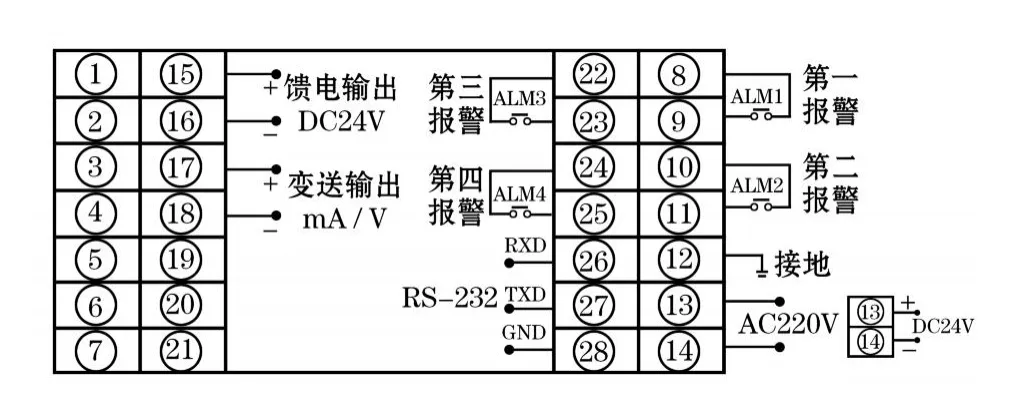

温度采集处理单元由温度传感器、温度控制仪等组成。温度传感器采用铂热电阻PT100,它将进出口烟气的温度信号转换为电阻值,温度控制仪采用SWP-C80系列数字显示控制仪控制冷风阀的开关,即可满足温度控制要求。如图5、图6所示,铂热电阻PT100接5/6/7端子,8/9端子经继电器控制冷风阀的开关。

在生产工况稳定时进入除尘器的烟气温度在100~250℃之间,而进入除尘器的烟气温度高于250℃时,会造成滤袋使用寿命降低或烧坏滤袋,因此,除尘器另设冷风阀,当进气温度达250℃时打开冷风阀输入冷空气降温,当进气温度低于250℃时关闭冷风阀,确保滤袋安全。

2.3 PLC使用中应注意的问题

2.3.1 工作环境

采用单相工频交流电源供电时,对电压要求不严格,具有较强的抗电源干扰能力。PLC对物理环境要求高,保证通风与散热。PLC工作环境温度为0~40℃,环境温度较高时,应打开 PLC柜顶部的冷却风扇,以使得 PLC工作在适当的环境;控制柜安装场所不得有剧烈震动,不得有导电、易爆炸、有腐蚀的气体尘埃、相对湿度不得超过85%、更不得有凝结水,否则必须加相应的防范措施。

图3 PLC接线图及现场设备接线

图4 工艺流程控制要求分析

图5 输入接线

图6 SWP-C80系列数字显示控制仪接线

2.3.2 I/O端的接线

输入接线一般不要超过30 m。但如果环境干扰小,电压降不大时,输入接线可适当长些。输入、输出线不能用同一根电缆,要分开使用。尽可能采用常开触点形式连接到输入端。输出接线分为独立输出和公共输出。在同组中的输出只能用同一类型、同一电压等级的电源。

采用继电器输出时,所承受的电感性负载的大小,会影响到继电器的工作寿命,因此使用电感负载时应选择工作寿命较长的继电器。

2.3.3 PLC的接地

良好的接地是保证PLC可靠工作的重要条件,可以避免偶然发生的电压冲击危害。PLC接地线与设备的接地端相连,接地线的截面积应不小于2 mm2,接地电阻要小于100Ω,为了有效抑制加在电源和输入、输出端的干扰,应给 PLC接上专用的地线,接地点应与动力设备的接地点分开。

3 结语

除尘系统的可靠性及自动化程度直接影响到除尘器清灰效果和操作工人的劳动强度。由于采用了先进的PLC,系统控制结构更为合理,控制性能明显提高,系统获得了更大的可控性和可扩展性,而且使系统的自动化程度大大提高。该系统操作简单,可靠性好,维护方便,大大减轻了操作工人的劳动强度,整个系统的运营成本大幅下降。

[1]刘建华,张静之.三菱FX2N系列PLC应用技术[M].北京:机械工业出版社,2010:21-22.

[2]唐治德.数字电子技术基础[M].北京:科学出版社,2010:13-14.

[3]易传禄,韩希尧.可编程序控制器应用指南[M].上海:上海科学普及出版社,1993:27-29.

[4]范伯宁,凌澄,华景思.PLC可编程控制器教程[M].北京:海洋出版社,1993:39-40.

[5]钟肇新,彭侃.可编程控制器原理及应用[M].广州:华南理工大学出版社,1994:51-53.