金属锰阴离子交换膜电解新技术研究

张文山,梅光贵,李基发,张平民,曾湘波,石朝军

(中南大学,湖南长沙 410083)

1 电解金属锰阴极与阳极过程的电化学反应[1-4]

1.1 阴极过程的电化学反应

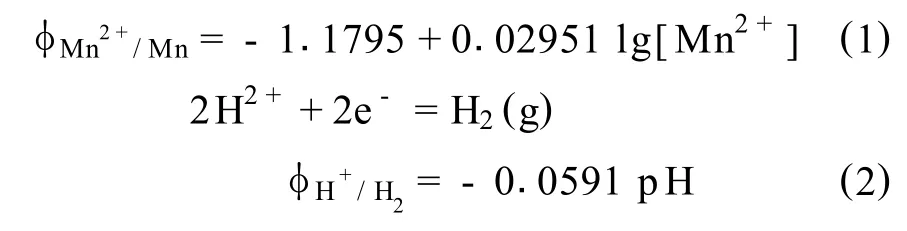

电解金属锰一般采用不锈钢板作阴极,在阴极上同时发生析Mn与析H2两个竞争反应:

Mn2++2e-=Mn

生产中希望多析Mn,少析H2。要求提高H2的超电压,尽量减少析H2,提高Mn的电流效率。

1.2 阳极过程的电化学反应

目前电解金属锰一般采用Pb-Sb-Sn-Ag等合金作阳极,在阳极上同时发生析MnO2与O2两个竞争反应:

当

[Mn2+]=1mol/L,φ=1.229 V

φ24=1.229-0.1192 pH

φ100=1.1824-0.148 p H

O2+4H++4e-=2H2O

当

PO2=101 kPaφ,θO2=1.229 V

φ25=1.229-0.0591 pH

φ100=1.167-0.074 p H

对于电解金属锰阳极过程,要求尽量少析出MnO2(又称阳极泥或阳极渣),以减少Mn2+的消耗和造成电解液的浑浊,故应采用低温(40~42℃)、低[SO4]T以及高的阳极电流密度等技术条件,对金属锰析出有利。采用阴离子交换膜代替传统的布袋隔膜电解,可以阻止Mn2+等阳离子进入阳极区,就可以使阳极不产生MnO2析出。金属锰电解工序,Mn的回收率可提高4%~5%。

2 离子交换膜工作原理[5-6]

和粒状离子交换树脂一样,离子交换膜中的功能团在水溶液中会发生离解,产生阳(或阴)离子进入周围的溶液,致使膜带有负(或正)电荷,为保持电性中和,膜就会吸引外部溶液中的阳(或阴)离子,通过膜的离解和吸引作用全过程,使得外部溶液中的阳(或阴)离子从膜的一侧选择透过到另一侧,而不会或很少使溶液中与膜带同性电荷的离子透过。如果使用阴离子交换膜,因为膜孔骨架上的正电基(例如≡N+)构成强烈的正电场,就使得只准阴离子透过,而阳离子不会透过。同时,阳极区产生的O2不能进入阴极区。

对于溶液中各种不同的反电离子(OH-;SO42-)来说,由于它们在膜中的扩散系数各不相同(例如水合离子半径不同),以及膜中空隙筛过离子的能力不同,因此,采用离子交换膜能够进行分离,正是利用这种选择透过性。

从以上膜的工作原理看出,外部溶液与膜之间的离子传递,并不是真正的离子交换,而是选择渗析,这两者的工作原理差别很大。粒状离子交换树脂在使用上需要分为吸附—淋洗(解吸)—再生等步骤。而离子交换膜不需再生等步骤,可以连续作用,同时,两者在工业上的使用范围也有很大的不同,前者主要用于富集和分离相似元素,后者主要用于渗析、电渗析和作为电解过程的隔膜等。

自从发现离子交换膜具有选择透过性以来,在应用上的发展非常迅速,已在化工、医药、食品、废水处理、海水淡化等许多领域使用,但到目前为止,尚未见到离子交换膜用于金属锰电解的报导。

3 原料及工艺[7-8]

3.1 试验主要原料

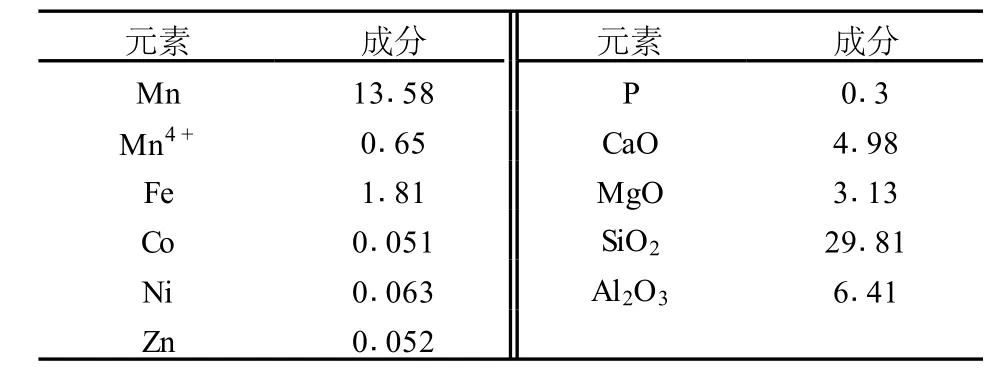

试验主要原料成分分析结果见表1。

表1 花垣碳酸锰矿分析结果(wt,%)

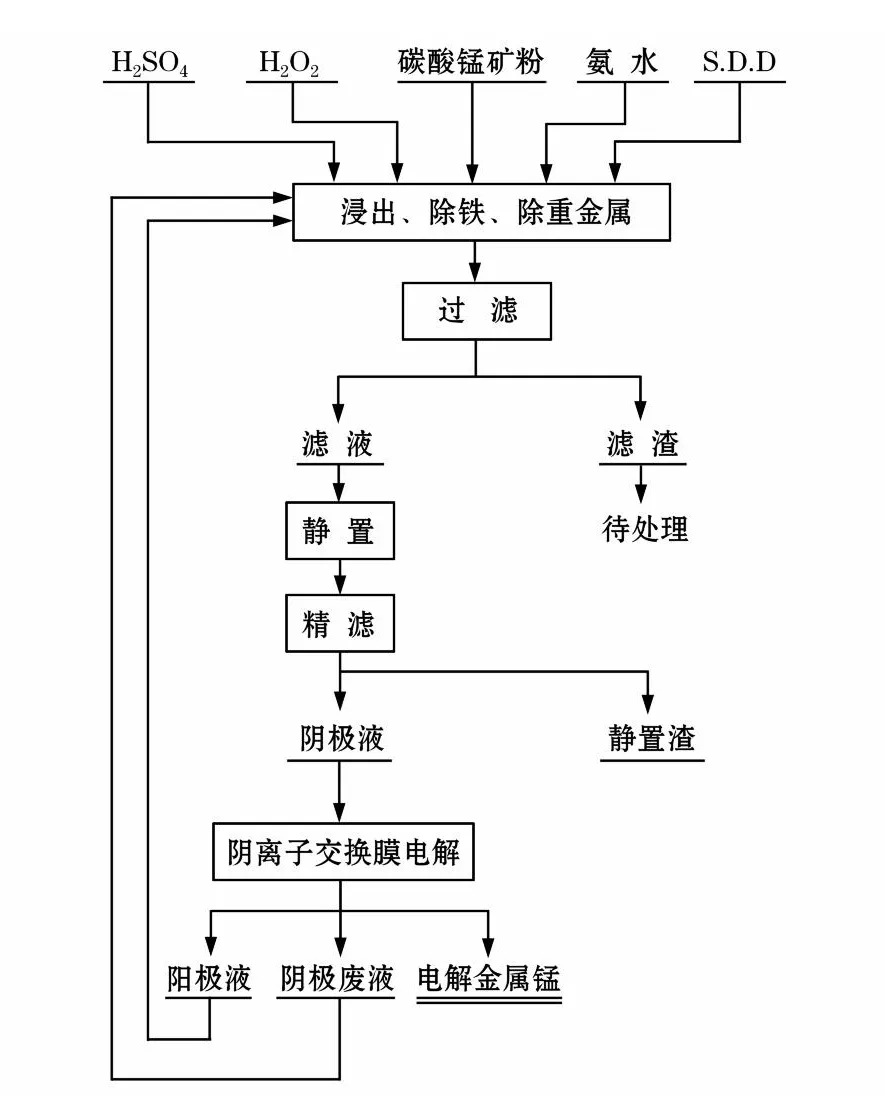

3.2 试验工艺流程

试验工艺流程如图1所示。其与现行电解金属锰生产工艺主要不同之处在于,采用阴离子交换膜电解,阴、阳两电极室内溶液需要分别循环。

图1 金属锰阴离子交换膜电解新技术试验工艺流程

4 试验结果

4.1 浸出与净化

碳酸锰矿的浸出,采用常规流程的技术条件,用H2O2氧化Fe2+,氨水中和至pH 6.5除Fe,0.1 g/L S.D.D除重金属。平均结果为:Mn浸出率92.29%、净化后液杂质含量分别为:Fe 0.001,Co 0.001,Ni 0.001,Zn 0.002 g/L。

4.2 电解

净化后液静置后,加入以阴离子交换膜代替常规布袋隔膜的电解槽进行电解。电解中,阴极液与阳极液必须分开循环。试验结果见表2。

表2 阴离子交换膜电解金属锰试验结果

4.3 产品质量分析

电解金属锰产品质量分析结果见表3及图2。

表3及图2表明,采用阴离子交换膜电解,析出的金属锰平整光洁,纯度比常规法产品较高。

5 阴离子膜电解金属锰的优点

1)采用阴离子膜电解金属锰,Mn2+不进入阳极区,阳极无MnO2析出,可提高锰电解的直接回收率4%~5%。

表3 电解金属锰分析结果(wt,%)

图2 电解金属锰片

2)在阳极区不产生阳极泥,不需经常清理锰电解槽,可提高电解槽有效利用率,也可提高电解锰产量并有利于环境保护。

3)从理论分析,采用阴离子膜电解工艺,阳极区的O2不能扩散至阴极区,有利于减少SeO2抗氧剂的用量,从而有利于提高产品质量与降低生产成本。

4)采用阴离子膜电解金属锰,必须使阴极液与阳极液分为两个循环系统,阳极液循环带走大量的热量,有利于减少电解槽内循环冷却设施的负担及冷却水使用量。

总之,阴离子膜用于电解金属锰具有电解金属锰回收率高、产品质量好、有利于环境保护以及较好的经济效益等优点。目前尚未发现国内外有阴离子膜用于电解锰相同的资料报导,这是我国首次提出与开展研究的新技术,具有创新性与开拓性。

6 结论

1)采用碳酸锰矿浸出、除铁、除重金属、阴离子膜电解金属锰技术可行。浸出、除铁、除重金属工艺与常规电解锰化合操作一样。浸出3 h,Mn浸出率达92.29%。

2)阴离子膜电解金属锰,平均阴极电流效率71.19%,电耗 6 030 kW·h/tMn;阴极液分别为:Mn 15.15,(NH4)2SO4101.95 g/L,p H 7.2;阳极液分别为:Mn无,H2SO445.53 g/L;电解证实,Mn不进入阳极液,也就不会产生阳极泥(阳极渣),取得了良好的技术指标。

3)电解金属锰产品质量,全面达到国家经贸委DJMnDYB/T 051-2003行业标准,产品含 Mn达到99.96%的好指标。

4)试验研究证实,阴离子膜用于电解金属锰试验获得成功,可提高电解Mn的直收率4%~5%,提高电解槽的有效利用率,有利于环境保护等优点。目前正在进一步研究,可望尽快进行扩大试验,争取早日推广应用于电解金属锰的工业生产。

[1]谭柱中,梅光贵,李维健,等.锰冶金学[M].长沙:中南大学出版社,2004.

[2]钟竹前,梅光贵.化学位图在湿法冶金和废水净化中的应用[M].长沙:中南工业大学出版社,1986.

[3]钟竹前,梅光贵.湿法冶金过程[M].长沙:中南工业大学出版社,1988.

[4]梅光贵,钟竹前.湿法冶金新工艺[M].长沙:中南工业大学出版社,1995.

[5]张启修.冶金分离科学与工程[M].北京:科学出版社,2004.

[6]李洪桂等.湿法冶金学[M].长沙:中南大学出版社,2002.

[7]周元敏,梅光贵.电解金属锰阴、阳极过程的电化学反应及提高电流效率的探讨[J].中国锰业,2001,19(1):17-19.

[8]张文山,石朝军.电解金属锰有关杂质的影响、来源及除去方法[J].吉首大学学报,2009(4):103-105.