柴油机电控单体泵高速电磁阀驱动设计

吕科 ,罗永革 ,张光德 ,刘转民 , 石振东 ,姚胜华

(1.武汉科技大学,湖北 武汉 430081;2.湖北汽车工业学院,湖北 十堰 442002;3.东风汽车公司 技术中心,湖北 武汉430058)

柴油机进气冲程仅有纯空气进入,在压缩冲程附近由喷油器将柴油喷进燃烧室在高压下自燃做功。对于柴油机而言,喷油量很大程度上决定了发动机扭矩输出,喷油量及喷油时刻的精确控制对发动机经济性及排放影响甚大。单体泵是一种新型时间控制式喷油泵,其喷油精确度明显优于传统位置控制式喷油泵,具有良好的油品耐受能力,对传统柴油机改动小、兼容性好,成本相对共轨系统较低。在全国建设“两型社会”提倡节能环保的形势下,电控单体泵比较适合国情。单体泵通过电磁阀通电时间控制喷油量,对喷油量的精确控制要求电磁阀相应较快。一方面,在机械结构上做到摩擦小,低阻尼,惯量小;另一方面,电磁阀驱动电路设计是关键。

1 单体泵电磁阀工作原理

如图1所示,单体泵柱塞取消了油量控制斜槽,电磁阀位于柱塞腔与出油阀之间,柱塞受油泵凸轮轴驱动向上建立油压,出油阀保证具备一定高压的燃油才能喷出。限位堵头所在位置为输油泵建立的低油压区,该压力远不足以打开出油阀使得燃油喷出,其作用是保证燃油在泵内循环排除气泡,同时使得燃油顺利进入柱塞腔。电磁阀绕组未通电时,在复位弹簧作用下阀芯与阀座的密封锥面不能贴合在一起,从而连通了柱塞腔与限位堵头处的低压区。柱塞向上压油过程中,由于电磁阀密封锥面打开,柱塞腔中的燃油泻出到低压区从而不能开启出油阀喷油,油泵工作在断油模式;电磁阀绕组通电产生强电磁吸力,阀芯向左运动与阀座紧密贴合,从而关闭了柱塞腔与低压油区的通道,此时柱塞向上压油使得燃油从出油阀喷出,油泵工作在供油模式。由此可见,电磁阀通电时间长短决定了喷油量,而电磁阀的响应速度决定单体泵的控制精度,电磁阀需做到快开快关。

2 单体泵电磁阀驱动分析

电磁阀电磁力的建立速度决定其开启速度,电磁阀电磁力

式中:i为线圈电流;δ为电磁阀衔铁气隙;L为线圈电感。线圈电感不是定值,随着阀芯向左运动气隙减小电感值逐渐增大,两者关系满足公式

式中:N为电磁阀线圈匝数;A为衔铁磁极有效面积;μ0为衔铁磁导率。

将式(2)代入式(1)得电磁力

考虑阀芯运动摩擦力与阻尼,建立阀芯运动方程:

式中:m为衔铁与阀芯质量之和;c为衔铁与阀芯运动阻尼;k为回位弹簧刚度;f为摩擦阻力;x为阀芯行程,取电磁阀开启时阀芯位置为原点;δ为气隙,δ= δ0-x,δ0为电磁阀开启时的原始气隙。由于电磁阀驱动是通过功率管控制通断,实质上是控制电磁阀线圈电压,线圈电压与电流的关系式为

式中:U为线圈电压;R为电磁阀线圈内阻。

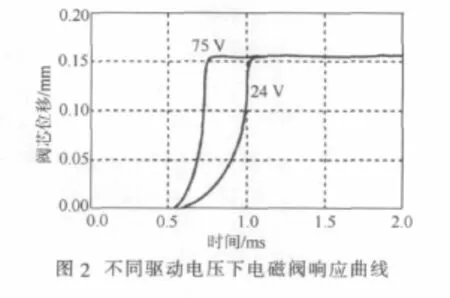

由式(3)~(5)通过 Matlab Simulink 建立电磁阀实体模型对其进行仿真分析,在电磁阀通电瞬间,线圈两端电压是突变的,近似为一个阶跃输入,在时刻为0.5ms处驱动电压由0V阶跃到某一电压值,得到阀芯行程与电压之间的关系如图2所示。阶跃电压为75V时,电磁阀响应速度明显高于24V驱动。实验证明,驱动电压为24V不能满足单体泵电磁阀响应速度要求。由于大多数柴油机汽车蓄电池标称电压为24V,要获得高于24V的驱动电压,只有采取升压驱动。

3 单体泵电磁阀驱动电路设计

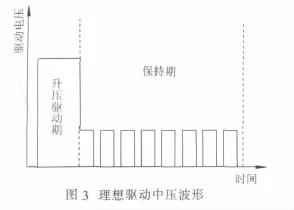

采用升压驱动可提高电磁阀响应速度,但随着电磁阀线圈电感储能完毕,阀芯与阀座接触,此时线圈成为电阻性负载,其上电流将很大,有可能烧毁线圈。此外,由于升压作用,线圈将存储更多的能量,阀芯与阀座压紧力增大过多,从而导致电磁阀复位响应速度降低,造成断油延迟。根据式(3),随着阀芯向左运动气隙减小最终与阀座压紧,即使线圈电流不变,电磁力将迅速增大,因此,阀芯与阀座贴合后只需要较小电流就可以保持该状态,此时电称为保持电流。在保证密封的前提下,保持电流小越好,从而有利于喷油迅速结束。理想驱动电压波形如图3所示,升压驱动只进行一小段时间,保持期间所需电流较小采取蓄电池电压PWM控制,从而实现喷油的快开快断。

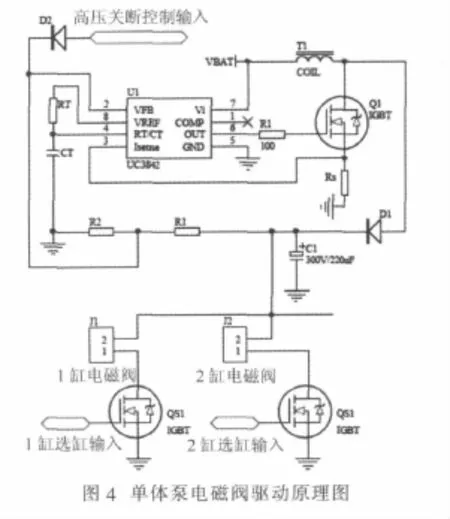

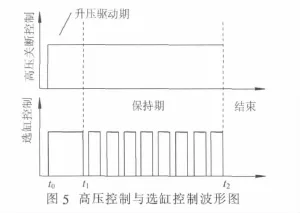

本方案针对大多数单体泵柴油机,蓄电池电压24V,采用UC3842进行升压驱动。UC3842是一种电流模式的PWM控制芯片,具有16V低电压关断功能,所设计的单体泵电磁阀驱动电路如图4所示,电源电压VBAT通过电感T1和IGBT Q1在UC3842控制下进行斩波升压,高压值由电阻R2、R1决定,高压电存储在300V/220μF电容C1中。在高压关断输入处输入5 V信号将导致UC3842的电压反馈VFB管脚电压超过3.6V,IGBT功率管Q1截止,从而使其停止升压。IGBT QS1、QS2为选缸功率管,同时进行电磁阀保持电流的PWM控制,电磁阀处存在高压驱动,因此本方案选用IGBT控制,普通MOSFET有可能被击穿。若是4缸发动机则有4套电磁阀与选通IGBT,数目根据气缸数确定。高压关断信号与选缸信号的关系见图5,在电磁阀开始工作(t0-t1)时刻内采用高压驱动,保证喷油迅速开始,此时高压关断控制输入为高,升压电路停止向电容C1充电,电磁阀消耗存储在C1中的高压电势。随后电磁阀打开进入保持期即(t1-t2)时刻,升压电路仍然不工作,电容C1电压逐渐降低为电源电压,电磁阀为电源电压VBAT供电,选通IGBT进入PWM工作模式,保持较小电流。喷油结束t2时刻后,高压控制信号输入为低,升压电路重新启动,为下一缸喷油做准备。此电路实现了前期电磁阀高压启动,后期较小电流保持,使得喷油响应较快,且不需要单独的开关电路进行高压切换。小型柴油机12V蓄电池电压,可选取UC3843作为升压控制,UC3843具有8.5V低电压关断功能。

4 单体泵电磁阀驱动测试

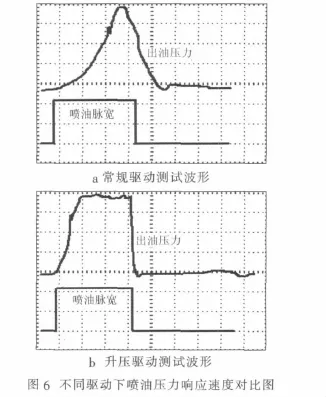

驱动电路采用升压驱动旨在提高其响应速度。由于阀芯位移难以直接测量,而阀芯运动速度与喷油压力的建立存在直接关系,即阀芯运动响应速度高喷油压力建立与消除快。因此,测试中采用KISTLER喷油压力检测系统,借助油泵试验台,分别对常规驱动与所设计的升压驱动下单体泵喷油出口压力响应速度进行对比试验,通过TDS1012B-SC示波器观测结果如图6所示。

图 6中时基为 2.5μs·dw-1, 出油压力峰值为560bar,经过试验波形对比分析可看出,采用常规驱动,喷油压力建立速度慢,喷油结束迟缓,喷油时刻延迟较大,容易造成喷油正时误差大,油量难以控制。采用本文所设计升压驱动电路喷油压力的建立与消除速度得到明显提高,延迟较小,使得单体泵喷油响应快,控制精度得到提高。

5 结 语

通过对单体泵电磁阀机械结构即电气特性分析可以看出:提高喷油响应速度与喷油精度,在传统24V或12V蓄电池电压柴油机汽车中必须采用升压驱动电磁阀;前期高压启动与后期较小电流保持有一定的矛盾,如何升压并解决两者之间的切换是关键,所设计的电路实现了升压驱动与小电流保持;该电路中,高压值太大会造成阀芯与阀座的剧烈撞击,影响电磁阀寿命,高压值太小不能实现喷油的迅速开启,高压值的确定必须根据相应的单体泵由试验数据确定。

[1] 王绍銧,夏群生,李秋建.汽车电子学[M].北京:清华大学出版社,2006.

[2] 王婵娟.单体泵电控燃油喷射系统的研究[J].机械管理开发,2006(4):19-20.

[3] 李素文.柴油机单体泵控制系统研究开发[D].吉林:吉林大学动力机械及工程,2008.

[4] 王沛,马修真,范立云,晏佳.电控单体泵喷油电磁阀驱动控制电路设计[J].车用发动机,2011(2):7-10.

[5] 杜发荣,黄娟.电喷系统高速电磁阀的仿真及响应分析[J].科学技术与工程,2011(5):1081-1083.

[6] STMicroelectronics.UC3842/3/4/5 datasheet [K/OL].[2011-10-20].http://pdf1.alldatasheet.com/datasheetpdf/view/25560/STMICROELECTRONICS/UC3842.html.