基于ANSYS Workbench的直齿轮接触分析

周钊

(湖北汽车工业学院 汽车工程系,湖北 十堰442002)

齿轮广泛地应用于汽车、拖拉机、工程机械等产业。现代机械设计对齿轮传动提出了越来越高的要求,齿轮传递扭矩过程中,齿轮的接触疲劳强度是评价齿轮承载能力的一个重要尺度,如果齿面接触强度不够,齿面将产生点蚀、剥落、塑性变形等损伤,为了防止齿面产生这些损伤,必须进行齿面的接触强度计算。本文使用ANSYS Workbench有限元分析软件,建立齿轮接触仿真分析模型。分析计算了1对直齿轮的接触应力,将理论赫兹应力结果与有限元结果比较,说明有限元法仿真齿轮类问题的精确性和可靠性。

1 齿轮三维网格模型

利用CATIA软件建立1对圆柱直齿轮的几何模型,齿轮参数如表1所示,将几何模型保存为STP格式,将其导入Workbench软件中。为使齿轮副得到较规整的网格,将齿轮分割成如图1所示的若干部分。

表1 1对直齿轮几何参数

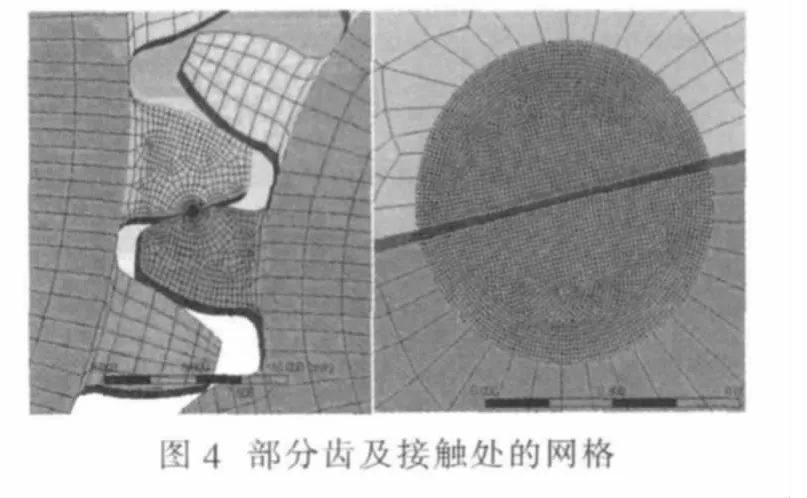

齿轮接触处应力变化急剧,需要设定较密网格,而远离关注部位的非接触区域,改用较大尺寸的单元作为近似写照。基于上述认识,再次在齿轮接触处进行切割,分割区域的半径为0.47mm,该范围包含齿轮的接触区域,如图2所示。

小齿轮的材料为 40 Cr,其弹性模量 E1为206GPa,泊松比μ1为 0.28;大齿轮的材料为45号钢,其弹性模量E2为216GPa,泊松比μ2为0.3。一个优良的有限元离散模型应该具有足够多的单元数目、合理的单元布局以及品质优良的单元形态。为建立合理的有限元模型,整个齿轮模型采用扫掠网格划分方式,通过8节点6面体单元(SOLID185)来离散,将齿轮副结构分为接触区域,接触轮齿和非接触轮齿3个部分,采用不同的网格密度,其中接触区域的网格最小,网格尺寸为0.01mm,网格模型如图3~4所示。齿轮副有限元模型节点数170152,单元数151556。

2 形成接触单元

接触问题都是非线性问题,它们的求解需要占用大量的计算机资源。因此,理解问题的物理特性和为了使运行足够高效而花时间建立模型,这些是很重要的。接触问题分为两大类:刚性到柔性接触类、柔性到柔性接触类。本课题研究的是柔性到柔性的接触类问题,有限元程序支持柔性对柔性的面到面接触单元,目标面一般是较刚表面,该表面在3维问题中用TARGE170单元来模拟,一般情况下,小齿轮表面刚度比大齿轮表面刚度大,所以此处的目标面为小齿轮齿面。选择大齿轮的齿面为接触面。接触单元采用Contact174单元,所谓的接触对,都通过1个共同的实常数来定义。本文共形成接触单元2058个。

本文采用增强拉格朗日算法计算齿轮接触,增强拉格朗日算法在纯罚函数的基础上引入接触力的参量,相比罚函数而言对接触刚度的依赖不太敏感,接触力的引入能减少渗透量,但势必进行更多的迭代才能得到收敛的结果。

接触刚度的选择是接触问题计算的难点[4],由于得到一个最佳的接触刚度是很困难的,经常有一些棘手的问题。利用低的参数会导致大的误差,利用大的刚度值虽然会得到比较小的误差,但会诱发有限元模型不稳定。为确定合适的接触刚度系数,应该从较小值开始,不断增大进行多次试算,直到接触应力变化较小为止。不同接触刚度的数值模拟在后文中讨论。

3 边界条件及仿真结果

3.1 边界条件

小齿轮受到的驱动扭矩T为20000N·mm,约束小齿轮内圈所有节点径向和轴向的自由度。此外对大齿轮内圈所有节点施加全约束。加载后模型,如图5所示。

3.2 仿真结果

接触问题是非线性行为,ANSYS Workbench采用牛顿—拉普森算法进行计算,取接触刚度系数为1,摩擦系数为0,计算后接触应力图如图6所示,最大接触压力602.5MPa,发生在初始接触点处,沿齿宽方向不变,沿接触齿面方向逐渐递减。MISES应力图如图7所示,最大MISES应力为375.8MPa,发生在齿轮端面接触点处,最大切应力图如图8所示,最大切应力的最大值为208 MPa,发生在初始接触点的下方,并没有发生在接触表面上。这是与接触力学的理论计算相符的。齿轮的周向变形云图如图9所示,最大值为0.0281 mm。

4 齿轮接触传统理论计算

渐开线齿轮齿面为形状较为复杂的曲面。然而由于接触区宽度远小于齿面在接触点的曲率半径,因而可对啮合齿面做适当简化[1]。实验结果表明:当运转条件相同时,齿轮间的接触状态可用1对圆柱体来模拟,1对齿轮之间的啮合可转换为2个圆柱体沿其母线的接触,两圆柱体的半径分别与啮合点大小齿轮的齿面曲率半径相等。基于上述认识,齿轮接触的接触应力可近似用2个圆柱体接触压力公式计算[2],即

式中:ZE为弹性影响系数,

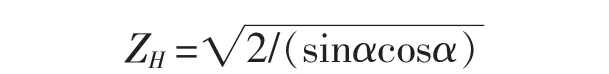

E1,E2和 μ1, μ2分别为直齿轮副的弹性模量和泊松比,ZH为区域系数,

α为压力角;b为齿宽;T为小齿轮所受扭矩;d1为小齿轮分度圆直径;K为载荷系数,为使理论解与有限元解对比,而齿轮副模型属静力分析,故载荷系数取1;u为大小齿轮齿数比。

将本文各物理量数据代入式(1),计算得直齿轮副的最大接触应力为736.8 MPa,最大切应力表达式为max为0.3σH,最大切应力的理论解为221MPa。最大接触应力和最大切应力的理论解与有限元解误差很大。一般来说,小的接触刚度会导致大的穿透深度,会产生较大的误差。增大接触刚度来抵抗穿透,使有限元仿真结果更可靠。

5 不同接触刚度的有限元分析结果

接触分析中,接触刚度的确定是重点,也是难点,尤其法向接触刚度因子对计算的结果影响很大[3]。一般来讲,首先预估低的接触刚度,并检查穿透,然后随着增大接触刚度接触穿透不断减小,接触计算结果也就愈精确,直至接触结果变化不大为止。表2为不同法向接触刚度因子的有限元计算结果。由表2可知,接触刚度增大,最大接触应力和最大切应力在不断增大。当接触刚度系数大于20时,计算时间和迭代次数明显增加。本文取接触刚度系数为20时为理想的接触刚度。最大接触应力和最大切应力的有限元解与理论解的计算误差分别为2.9%和1.7%。

表2 不同接触刚度的有限元分析结果

6 结 论

接触刚度的确定是接触分析的重点和难点,可采用数值递推法确定合适的接触刚度。

创建精细的齿轮接触有限元模型,检测误差并不断修正有限元模型,能使齿轮接触问题的有限元解更可靠,比传统赫兹理论近似计算更精确。

[1] Johnson K L.接触力学[M].徐秉业,罗学富,刘信声,等译.北京:高等教育出版社,1992.

[2] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[3] Barlam D,Zahavi E.The reliability of solutions in contact problem s [J].Comp&Struct,1999,70:35-45.

[4] 苏春峰,艾延廷,娄小宝.接触非线性仿真中接触刚度因子选取的方法研究 [J].沈阳航空工业学院学报,2009(6):5-9.

[5] 尹长城.不同加载方式的斜齿轮接触分析 [J].湖北汽车工业学院学报, 2011, 25(2):28-31+42.

[6]张建辉,严运兵,马迅.基于ANSYS Workbench及APDL的鼓式制动蹄有限元分析[J].湖北汽车工业学院学报, 2011, 25(3):13-17.