空气弹簧试验台的设计及特性试验

鲍健铭,王保华,杨启梁

(1.武汉科技大学 汽车与交通工程学院,湖北 武汉 430081;2.湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

与传统悬架相比,空气悬架的特性曲线是非线性的,可以获得较低的固有频率,并具备良好的隔振性能,其次空气弹簧的刚度受气压和体积以及载荷的影响,因此它可以满足多种工矿的需求,从而兼顾车辆的平顺性和操纵稳定性。而电控空气悬架更能满足在复杂工况下车辆对不同高度的需求,以保证在良好路面上行驶时降低车辆高度从而提高操纵稳定性,在不平道路上行驶时提高车辆高度从而提高舒适性。因此,电控空气悬架是今后汽车发展的趋势之一,本文对此设计了一款可模拟1/4车辆模型的空气悬架试验台,并配备了的电子控制器、电磁阀、传感器以及供气装置,为下一步开发电控空气悬架的控制策略搭建了平台,从而更好地验证其正确性。

1 空气气囊结构和特点

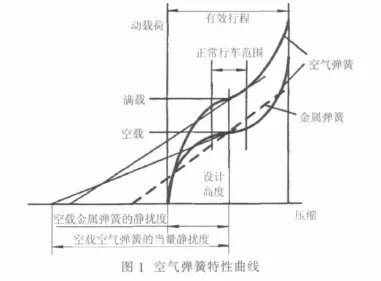

该试验台所采用的空气气囊是Firestone公司生产的膜式气囊,它可以通过改变活塞形状来控制有效面积的变化率,其弹性特性曲线(图1)更为理想,可得到较低的自振频率[1]。由于空气弹簧的自身特性使它只能承受垂直载荷,因此应用于车辆悬架系统上的空气气囊需要纵向导向,以及横向推力杆等装置,从而增加了悬架的成本,但是空气弹簧良好的隔振性和较小的体积使它被广泛地运用于商用车以及高级客车中,而研究空气弹簧的特性能够提供充足的匹配数据,使其车辆的悬架系统得到优化设计,本文所设计的试验台,不仅能做出空气弹簧的特性曲线,还能模拟1/4车模型对其进行仿真试验。

2 试验台架的结构和功能设计

该台架主要组成部分包括电动千斤顶、螺旋弹簧、空气弹簧、减震器、导向机构,另外还包括高度传感器、电磁阀、ECU等电控设备。

2.1 试验台的功能介绍

根据需求,该台架应实现3个功能:

1)模拟1/4车辆功能

此1/4车辆模型包括簧载质量、减震器、空气弹簧以及高度传感器和电磁阀等电控设备;簧载质量可以通过电动千斤顶压缩模具弹簧产生预紧力来实现;同时电动千斤顶可以模拟空气弹簧所受的路面激励。

2)正弦激励功能

电动千斤顶可通过单片机控制其周期性地升降,从而实现对空气弹簧的正弦激励;对于气囊高度的测量,可由装在空气弹簧试验台上的高度传感器完成,从而测量激励对气囊高度的影响。

3)空气弹簧特性测试

由系统配带的空压机对空气弹簧充入定量的气体,然后关闭进排气口,形成一闭口系统,通过电动千斤顶对其增加载荷,改变空气弹簧体积和内压,再由高度传感器测量气囊高度变化,记录载荷随位移变化的数据,然后拟合成曲线。

2.2 试验台的结构设计

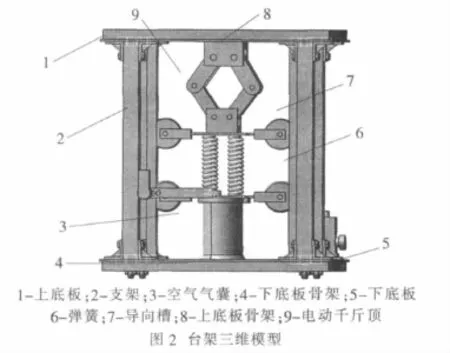

根据需求,该台架采用龙门式结构以保证其整体结构紧凑、安全稳定,三维图如图2所示。

由于气囊只能承受垂直载荷,因此车用空气悬架上大多采用板簧式导向机构、纵置刚性臂导向机构、V行导向机构以及四连杆导向机构,以传递汽车的纵向力、侧向力和力矩,从而保证空气弹簧只在垂直方向上运动[2],而该台架为确保气囊的运动方向,采用槽钢和导向轮为其导向,从而使试验能够安全稳定地运行;电动千斤顶可实现对空气弹簧的加载和改变气囊的位移,模具弹簧主要负责传递压力,对空气弹簧进行回位补偿;该台架的主要部件如下:

底板:承受来自空气弹簧及千斤顶的压力,在其背部焊接方钢骨架,增加强度;底板尺寸为900×560mm,厚 8mm。

底板骨架:由6根方钢焊接组成的骨架尺寸为:900×560mm,方钢尺寸为边长 40×40mm,壁厚4 mm。

导向机构:为模具弹簧及空气气囊导向,由槽钢和螺旋弹簧导向轮及气囊导向轮组成。

支架:支撑整个台架,承受来自上下底板传递的张力,选取冷拔无缝方钢;边长60×60mm,壁厚5mm,长 894mm。

模具弹簧:将千斤顶的压力传递至空气弹簧,使空气弹簧具有回位的空间;尺寸为TH60×30×250 mm,外径 60 mm,内径 30 mm,高 250 mm,刚度 176.5N·mm-1,最大形变量 72 mm。

空气气囊:Firestone膜式气囊,正常高度255mm,有效面积 283.3 cm2。

3 台架的强度分析

所选取的电动千斤顶和模具弹簧已达到试验需求,因此本文着重分析试验台支架和上下底板的强度,以确保台架的安全性和稳定性。在受力形式上,整个台架所接触到的施力体包括电动千斤顶和空气弹簧,而受力体只有台架的上下底板,下底板受力面的形状为一圆形,面积283.3cm2,上底板受力面形状为一矩形,面积200cm2。

本文采用Hyperworks软件对台架进行强度分析,绘制的三维总装模型可直接导入其Hypermesh中进行应力分析,比较便捷。

台架工作时,千斤顶加载缓慢,因此可视为静载荷,其力学模型比较简单,在上底板和下底板受到2个大小相等方向性反的力,只是作用力的面积和形状不同,按照最大载荷20000N进行分析,将图2中台架三维模型导入Hypermesh。

3.1 模型所使用材料

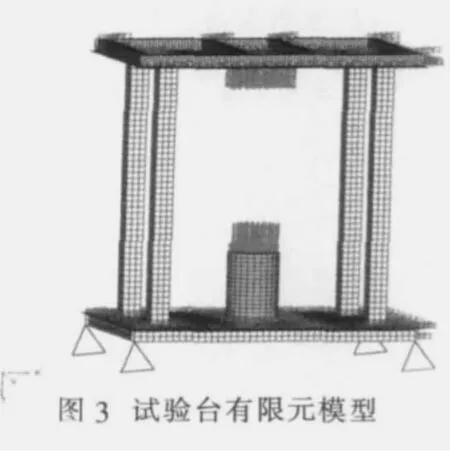

需要分析的部件有上下底板和4根支架,材料为 Q235,杨氏模量为 2.0×1011Pa,泊松比为 0.3,密度为7850kg·m-3。由于只分析台架的强度,进行有限元建模时,不考虑千斤顶和螺旋弹簧,并且忽略掉导向槽等其他不受力元件,把空气弹簧看作一实体,4根支架与上下底板间采用焊接。

3.2 试验台有限元模型的建立

对台架进行结构离散,施加边界条件,在空气弹簧上表面和上底板之间加载20000N的张力,对下底板四角进行固定约束,对气囊实体采用20×20×20mm的六面体单元进行网格划分,其总单元数为1224个,节点数为1530;支架采用的方钢材料使用20×20mm厚为4mm的四边形壳单元,其总单元数为2160个,节点数为2208;上下底板焊接的方钢骨架使用20×20mm厚为的四边形壳单元,总单元数1440个,节点数1487;上下底板使用20×20mm厚为8mm的四边形壳单元。该台架中上下底板和骨架之间的焊缝、上下底板和方钢之间的焊缝全部采用RBE2刚性连接单元处理,总共494个单元。试验台有限元模型及边界条件如图3所示。

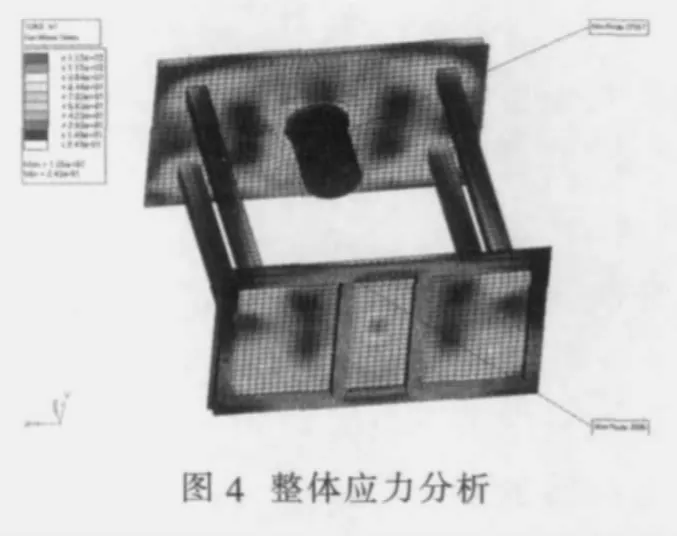

3.3 计算结果

从图4可看出,由于千斤顶的底座是200×120mm的矩形,因此应力主要集中在上底板的长方形地带,最大应力点发生在支撑千斤顶的上底板骨架的边梁上,其von-mises应力值σ为126MPa,小于Q235的许用应力[σ]为160MPa,因此整个台架具备良好的安全性和稳定性。

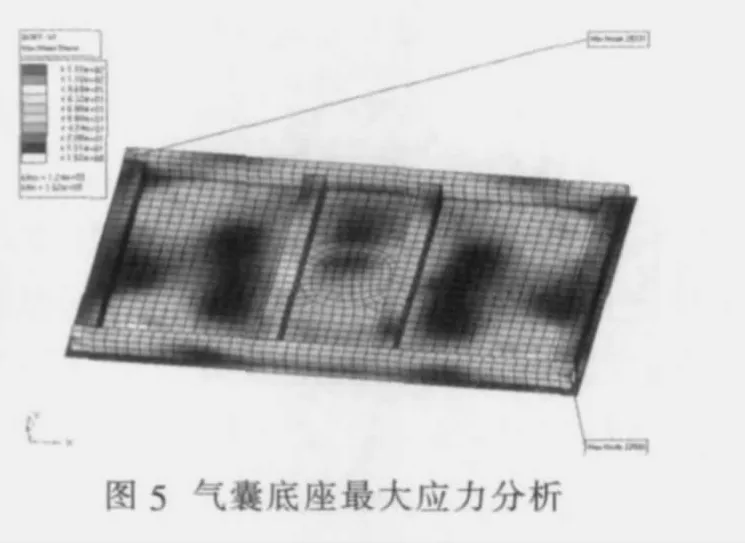

从图5中可看出,下底板最大应力发生在底板的四角,由于下底板的四角固定约束,因此在受力变形时应力最大,其von-mises应力值σ为124MPa,小于Q235的许用应力[σ]为160MPa,然而在实际中,此四角安装万向轮,无约束,故应力更小。

4 空气弹簧特性试验

每个不同尺寸的空气弹簧都有自己的特性曲线,它能很好地说明弹簧载荷随位移变化的关系;测得空气弹簧的特性曲线,可以为车辆的悬架系统的匹配提供参考,使车辆行驶在道路上时具有较低的振动频率,和较小的振幅。

4.1 对特性试验数据进行拟合

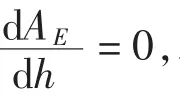

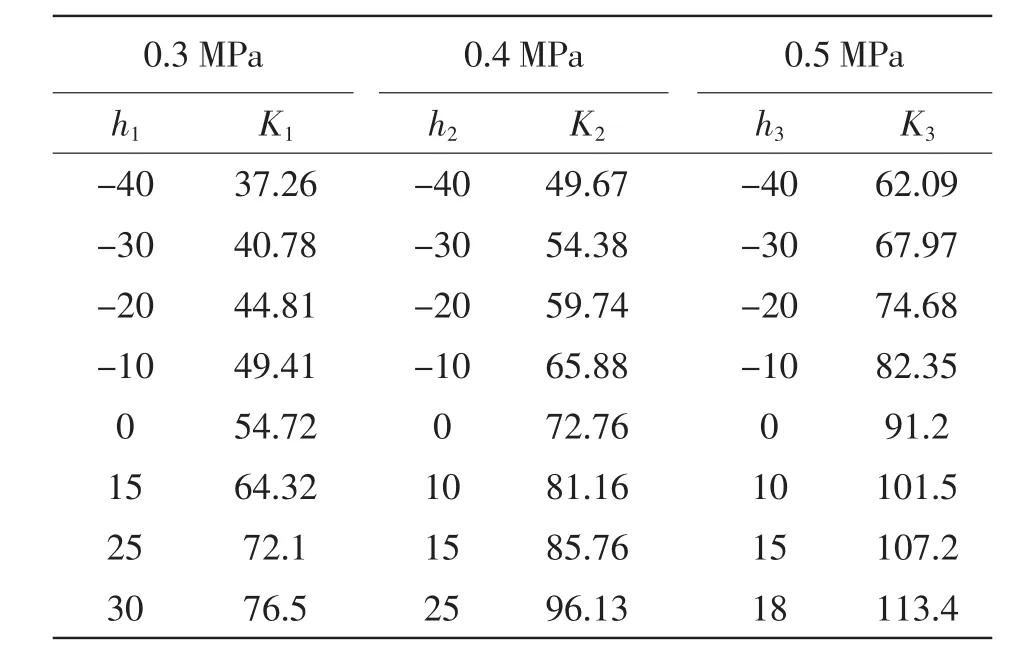

进行空气弹簧的特性试验时,将气囊内充入一定量的气体,然后把气囊进排气口堵住,从而形成一闭口系统,这样便可测得其载荷随气囊高度变化的一组数据,然后拟合成一条曲线。本文在这里将气囊内依次充入 0.3 MPa、0.4 MPa、0.5 MPa 的气体,从而获取了3组数据(表1)。

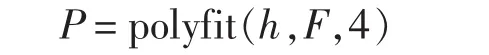

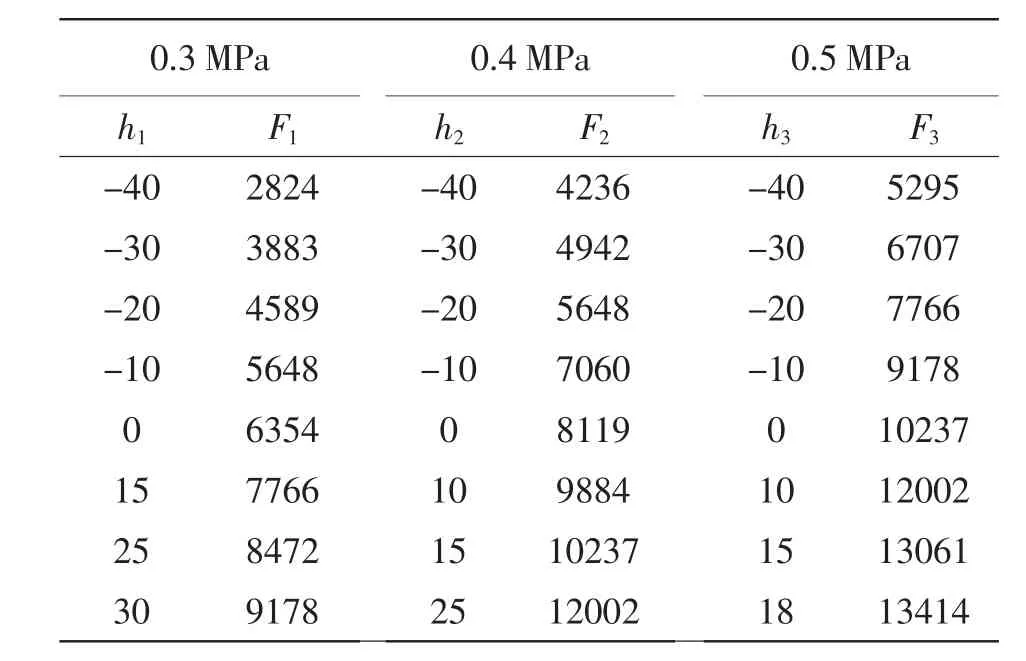

表1中,h表示气囊的位移,mm,压缩为正,拉伸为负,正常高度为0;F表示气囊所受载荷,N。将获取的试验数据用Matlab软件进行拟合,输入命令

表1 不同载荷随气囊高度变化的数据表

使用

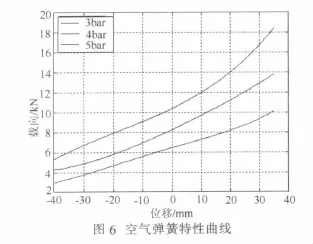

四次多项式便可精确地表达其曲线,如图6所示。

从图6中可看出,气压在5 bar时空气弹簧载荷随位移变化呈较为明显的反“S”形曲线,但是与已给曲线对比,该曲线的非线性程度不明显,尤其是气压在3 bar、4 bar时空气气囊的特性曲线几乎只呈线性增长,主要是因为在试验过程中,气囊的压缩行程是±40mm,此行程属于气囊的正常行车范围,如图1所示,因此在这段行程中,空气弹簧的特性曲线呈较为平坦的线性增长,而该实验中所采用的firestone膜式气囊的极限压缩行程为±80mm,在此范围内气囊才能呈现较为明显的非线性反“S”形曲线,试验过程中为保证安全,将气囊的最大行程定在±50mm。

4.2 空气弹簧刚度计算分析

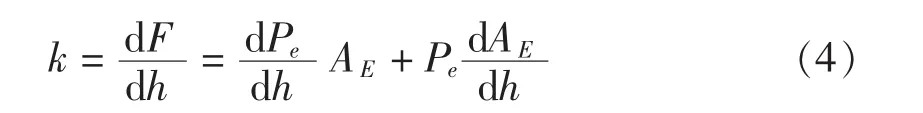

汽车空气悬架中空气弹簧具有非线性刚度特性,理论计算时[3],空气弹簧刚度可以直接由载荷F对位移h求导得到

因此在对气囊刚度进行建模时有了数学模型;空气弹簧的主要参数:有效面积AE,cm2;有效气压Pe,bar;弹簧刚度 k,kN·m-1。由于该台架能实现千斤顶对气囊的缓慢加载,从而测得空气弹簧的载荷随位移变化的数据,在此过程中,可将气囊看作闭口系统,气体为理想气体;根据理想气体状态方程:

再由已知气囊载荷

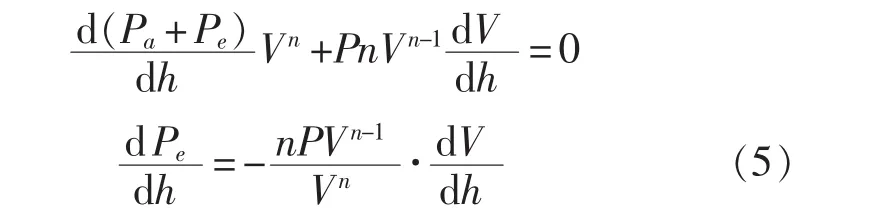

可以建立气囊刚度的数学模型,式中:P为绝对气压,P=Pa+Pe;V为气囊容积;n为热力学指数。

根据式(1)、(3)可以得出空气弹簧的刚度

将式(3)两端对气囊位移h求导,得

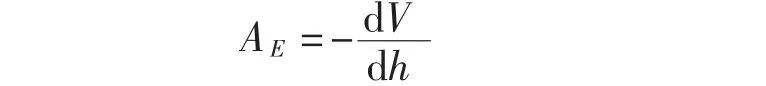

将式(5)代入式(4),其中

将式(8)代式(7),可得

式中:P0为气囊内初始气压;V0为气囊初始体积;n为热力学指数;AE为有效面积,cm2;P0为气囊内初始压力,bar;V为气囊任意时刻体积。该试验台所使用气囊正常高度h0为255mm,初始体积V0为6908cm3,有效面积AE为283.3 cm2,分别取初始压力 P0为3bar、4bar、5bar从而可得3组刚度数据;对于膜式空气弹簧而言,体积变化可近似式表达:

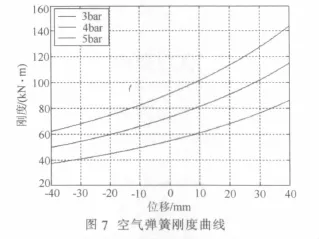

将测得气囊高度数据换算成体积量,并将此数组和初始压力 P0代入式(9),得刚度数组(表 2)。

表2 不同大气压下的刚度数据表

表中,K表示气囊刚度,kN·m-1。气囊刚度随高度的变化曲线,如图7所示。由图7可以看出,空气弹簧的刚度曲线是非线性的,该曲线可在以后的试验以及仿真中使用。

5 总 结

经过对试验台的强度分析和气囊的特性测试可以得到以下结论:

1)台架的主要受力部件中,上下底板、骨架的边梁以及台架支柱的强度均满足要求,能够保证台架在试验过程中的安全性和稳定性,为最终实现模拟1/4车辆模型、正弦激励以及空气弹簧特性测试3个功能提供了平台。

2)通过气囊的特性试验获取了在不同气压下空气弹簧的特性曲线和刚度曲线,为车辆悬架系统的匹配提供了参考,并且为下一步开发电控空气悬架控制策略提供了可借鉴的数据。

[1] 程悦.电控空气悬架系统的匹配设计[D].吉林:吉林大学,2005.

[2]高书移,梁为.EQ6850KR高级客车空气弹簧悬架设计开发[J].客车技术与研究, 2003,25(4)):10-13.

[3] 罗福祎.商用车悬架控制系统的研制与开发[D].济南:山东大学,2007.