基于HyperWorks的某车架铆接方式的对比分析

纪飞龙 ,杨启梁 ,马迅 ,徐茂林,杨胜

(1.武汉科技大学 汽车与交通工程学院,湖北 武汉430081;2.湖北汽车工业学院 汽车工程系,湖北 十堰442002;3.东风汽车商用车技术中心,湖北 武汉430056)

随着计算机技术和计算力学的不断发展,有限元法在汽车工程中的应用越来越广泛。现今有限元分析已成为汽车设计中的重要环节[1],商用化的有限元分析软件已成为有限元分析过程中不可或缺的工具。

在有限元建模过程中,经常会遇到对连接的模拟,如焊接、铆接等。不同的连接单元具有不同的属性,所以采用不同连接单元的模拟结果也不尽相同。HyperWorks是一款在汽车工程中广泛应用的有限元分析软件,它提供了多种连接单元(rbe2、bar、cweld等)以模拟不同的连接类型。目前对车架的有限元建模,大都采用点对点的rbe2单元模拟横梁和纵梁的铆接[2],文献[2]建议采用 rbe2+beam单元模拟铆接,但并没有给出2种单元模拟结果的差别。

以某公司新型中巴车车架为研究对象,在HyperWorks中分别建立3种铆接模型,为保证模拟结果可比性使这3种模型的其它方面完全一致。然后分别计算3种模型的刚度和模态,对比分析其铆接方式的差别。

1 车架有限元模型的建立

1.1 模型描述及导入

该车架为典型的边梁式车架,由2根位于两边的纵梁和7根横梁组成,全长5800mm、宽860mm,纵梁厚6mm、横梁及其组件厚4mm。车架零件间的连接方式为缝焊和铆接,其中第2、3、7横梁与纵梁间的连接为铆接,共有26个铆接孔,其余连接为缝焊。

车架三维模型在UG NX中建立,由于HyperWorks 对 IGES 格式导 入效果较 好[3],故 将 模型转换为IGES格式再导入HyperWorks。

1.2 模型简化

车架纵梁上有很多的孔,有冲压磨具时的定位孔、装配用的工艺孔和连接孔。考虑到制造和安装的需要,还有些小的圆角和凹槽。这些小孔、圆角和凹槽都会影响网格划分的质量,从而影响模拟结果的精度。

删除一些小的特征,对车架整体计算结果影响很小[3-4]。为了提高网格划分的质量与效率,对车架模型做如下简化:1)删除6mm以下的定位孔和工艺孔,保留铆接孔;2)将8mm以下的圆角简化为直角,填补小的凹槽;3)删除一些非承重的装饰件[5]。

1.3 单元类型的选取

车架纵梁与横梁均由薄板冲压而成,属于长度远大于厚度的薄板件,应采用壳单元来模拟[6]。由于导入的是实体模型,先要对车架抽取中面。抽取的中面有时会出现缝隙、重叠、错位等缺陷,还要对其进行几何清理以修复缺陷。

整个车架全部采用壳单元,单元基本尺寸为10mm[4]。矩形单元精度高,三角形单元能较好的模拟形状复杂的零件,比矩形单元有更好的适应性和灵活性[1]。网格划分以四边形单元为主,辅以少量的三角形单元以满足形状复杂部件网格过渡的需要,这样既提高了模拟精度又提高了网格质量。

1.4 网格质量控制

网格质量的优劣将对计算结果产生较大的影响,因此对网格质量的控制就显得尤为重要。图1是网格质量控制参数,其中单元长宽比小于5:1;翘曲角小于15°;雅克比大于0.6;三角形单元占总单元比例不超过5%。对于形状复杂的小零件,为了网格过渡的需要可适当放宽此项要求,但最好不要超过15%。

车架有很多形状复杂的零件,如果完全采用自适应网格划分很难满足网格质量的要求,应该按照模型的特定形状“因地制宜”的对其进行切割。同一个模型可以有多种切割方式,有时需要进行多次的尝试才能画出满意的网格。另外,在小孔周围加一层washer对改善网格质量有很大帮助。图2是车架第7横梁没有切割和切割后划分网格的结果对比。

从表1可以看出,切割模型不管是三角形网格数量还是错误网格数量都有明显减少。特别是组合质量指标QI值,按照所设定的网格质量标准,切割模型的QI值得到极大的降低,有效的提高了整体网格质量。

表1 两模型的网格质量对比

划分网格后的车架模型有节点65116个,单元63291个,其中四边形单元62467个,三角形单元824个,三角形单元占总单元的比例为1.4%。

1.5 连接方式的处理

模型1采用点对点的rbe2单元将两圆孔上下对应的6对节点分别连接起来模拟铆接,如图3a所示。模型2采用rbe2+beam单元模拟铆接,即用rbe2将圆孔中心的主节点和圆孔周围6个从节点连接起来,用beam单元连接上下两圆孔的中心,beam单元的直径定义为铆钉的直径,如图3b所示。模型3的铆接方式与模型2类似,只是把beam单元改为rbe2单元,如图3c所示。3种模型的缝焊采用reb2单元模拟且连接的位置和数量均相同。为保证模拟结果的精度,要求rbe2单元与连接面的法线方向的夹角不超过30°[7]。图4是采用rbe2单元模拟车架横梁和纵梁间的缝焊。

2 车架刚度及模态计算分析

2.1 弯曲刚度计算

车架处于静态弯曲工况时,可通过载荷作用点处的垂直扰度来计算其弯曲刚度。约束车架两纵梁与前悬架连接点的y、z方向平动自由度;约束车架两纵梁与后悬架连接点的x、y、z方向平动自由度。在车架两纵梁中点施加一对竖直向下的集中力,大小为1000 N。车架弯曲刚度模型见图5。

弯曲刚度计算公式为

式中:EI为弯曲刚度;L为轴距;F为载荷;f为载荷作用点的竖直挠度。取L为3300 mm,F为1000 N,模型1的 f为0.6601mm、模型2的f为0.6833 mm、模型 3的 f为 0.6517 mm,分别将 f值代入式 (1), 得到弯曲刚度值为1134203 N·m2、1095694 N·m2和 1148822 N·m2。

2.2 扭转刚度计算

车架上作用有反对称垂直载荷时处于扭转工况,可通过车架扭转角来计算其扭转刚度。约束车架两纵梁与后悬架连接点的全部6个自由度,在车架两纵梁与前悬架连接点施加一对1000N的力,两力沿竖直方向,大小相等方向相反。车架扭转刚度模型如图6所示。

扭转刚度计算公式为

式中:GJ为扭转刚度;F为载荷;a为前轮距;L为轴距;θ为车架扭转角。F为1000 N、a为1670mm,L为3300 mm。模型1载荷作用点竖直位移为4.053mm和 -4.379 mm,θ为 arctan[(4.053+4.3)/1670], 即0.2893°。 代入式(2)得扭转刚度为 19049N·m2·(°)-1。同理计算得模型2和模型3的扭转刚度分别为18302 N·m2·(°)-1和 19222 N·m2·(°)-1。

2.3 车架模态计算

车架模态分析采用无约束的自由边界条件,计算得到车架自由振动的固有频率及模态振型。由于高阶频率对结构的动力学性能影响很小[8],去除前6阶刚体模态,只查看前8阶弹性模态的固有频率及模态振型。从模态振型图上可以看出在相同阶数下3种模型的模态振型相似,其前8阶弹性模态的固有频率及振型描述见表2,模态振型图略。

2.4 车架刚度及模态结果对比

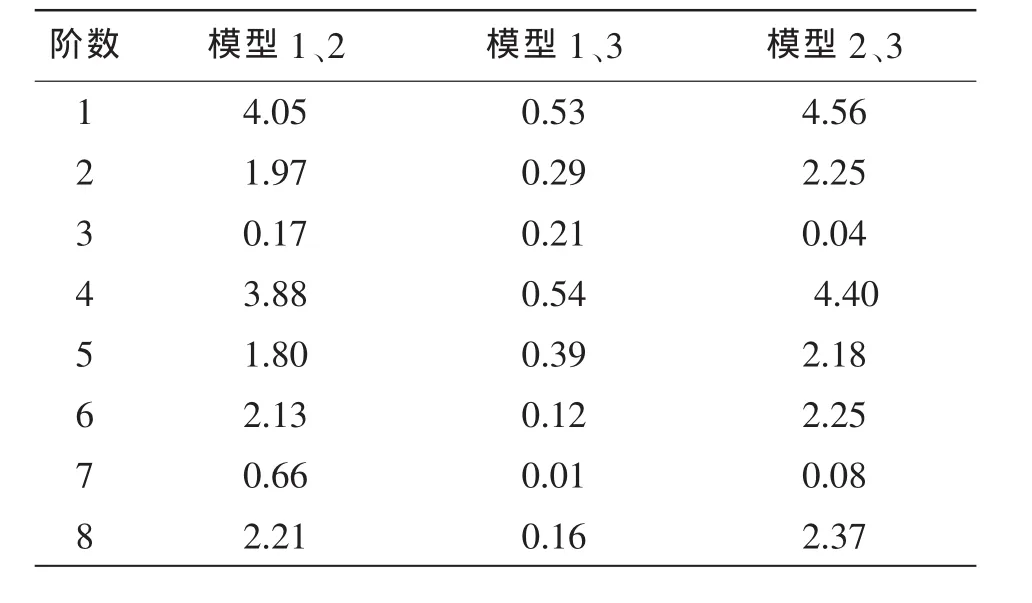

表3是车架弯曲、扭转刚度的分析结果对比,表4是车架模态频率分析结果对比。

表2 前8阶弹性模态固有频率及振型

表3 车架刚度分析结果对比 %

表4 车架模态频率分析结果对比 %

3 结 论

从刚度值来看,模型3刚度最大,模型1次之,模型2刚度最小;从模态频率来看,相同阶数下模型3的频率最高,模型1次之,模型2最小。这说明全部采用rbe2单元的铆接要比采用rbe2+beam的铆接刚度大,即rbe2单元会提高模型的刚度,这也符合rbe2单元刚性连接的属性。

由模型1与模型3的结果对比可知,采用相同连接单元、不同连接方式,其结果有所差别是因为传力路径不同。由模型2与模型3的结果对比可知,采用相同的连接方式、不同连接单元,其结果不同是因为不同连接单元具有不同的单元属性。

模型1与模型3采用相同的单元模拟铆接,因其传力方式相同,所以差别极小,相同阶数下两模型固有频率差别在1%之内,弯曲、扭转刚度差别在2%之内;模型1与模型2、模型2与模型3的刚度及频率的差别也都在5%之内。在有限元模拟分析中,如果两者模拟结果的差别不大于5%,就可以认为是等效的[7],所以在车架刚度和模态分析中,3种铆接模拟方式是等效的,可以相互替代。

采用点对点的rbe2单元模拟连接简单方便,是有限元建模中使用较多的一种连接方式。由于采用点对点的rbe2单元模拟铆接比其他2种方式更快捷,具有更高的建模效率,所以在车架刚度和模态分析时,推荐此方法模拟铆接。

[1] 谭继锦.汽车有限元法 [M].北京:人民交通出版社,2005:2-4,74-88.

[2] 张润生,侯炜.车架刚度及强度的有限元分析[J].拖拉机与农用运输车,2007,34(4):29-30.

[3] 张胜兰,严飞.于 HyperWorks 的车架模态分析[J].机械设计与制造,2005(4):10-11.

[4] 武和全,辛勇,董学勤.某越野车车架有限元建模与刚度分析[J].机械设计与制造,2008(6):15-16.

[5] 李志祥,王军杰,吴德宏.边梁式车架的模态分析和焊接优化[J].机械研究与应用,2009(3):25-27.

[6] 刘素红,李芳.一种客车车架结构的有限元分析[J].机电工程,2010,27(4):20-23.

[7] 王玉超,王力,宋俊.利用CWELD和RBE2模拟焊点模态及刚度分析[J].现代制造工程,2009(4):116-118.

[8] 冯磊,郭世永,徐斌.基于MSC.Nastran的客车车架动态特性分析[J].客车技术与研究,2009(3):10-11.