高氯酸湿消化 -原子荧光光度法测定饲料中总砷的不确定度评定

李应东 刘耀敏 张凤枰,2,3

(通威股份有限公司1,成都 610041)

(中国科学院西北高原生物研究所2,西宁 810001)

(中国科学院研究生院3,北京 100049)

高氯酸湿消化 -原子荧光光度法测定饲料中总砷的不确定度评定

李应东1刘耀敏1张凤枰1,2,3

(通威股份有限公司1,成都 610041)

(中国科学院西北高原生物研究所2,西宁 810001)

(中国科学院研究生院3,北京 100049)

对高氯酸湿消化法处理饲料样品后用原子荧光光度法测定总砷含量的测量不确定度进行了评定。通过建立测量过程中各分量的数学模型,分析、识别了不确定度来源,其测量不确定度来源于样品测试液总体积、样品称量、样品重复测定、回收率、标准物质、标准曲线等因素,估算出各不确定度分量对测量不确定度的影响,在对各不确定度分量进行量化的基础上,合成得到了测量结果的相对标准不确定度。结果表明,样品重复测定和回收率,是影响该方法不确定度的主要因素,从而为采用该方法测定饲料中总砷含量的质量控制提供了理论依据。

测量不确定度评定 高氯酸湿消化 原子荧光光度法 总砷 饲料

高氯酸湿消化法作为样品处理技术已在元素分析中得到了广泛应用,但该方法不是饲料中总砷测定的标准方法,根据 ISO/IEC 17025:2005《检测和校准实验室能力的通用要求》和中国合格评定国家认可委员会 (CNAS)规定要求,检测实验室对所采用的非标准方法、实验室自己设计和研制的方法、超出预定使用范围的标准方法以及经过扩展和修改的标准方法,应进行确认,其中应包括对测量不确定度的评估[1]。国内有关总砷测量不确定度评定公开发表的论文较多[2-6],而以高氯酸湿消化法处理饲料样品后以氢化物发生 -原子荧光光度法测定总砷含量测量不确定度评定,国内未见相关报道。通过高氯酸湿消化法对饲料样品进行前处理、添加适量的盐酸和硫脲后采用原子荧光光度法测定总砷含量[7],按照《CNAS-GL06:2006化学分析中不确定度的评估指南》,对测量过程中各分量不确定度来源进行分析,建立测量过程中各分量的数学模型,估算各不确定度分量对测量不确定度的影响,旨在为采用该方法测定饲料中总砷含量的质量控制提供理论依据。

1 试验部分

1.1 仪器、试剂和材料

AFS-9130型原子荧光光度计,AFS-9x(Ver2 sion6.20)数据处理软件:北京吉天仪器有限公司;砷空心阴极灯:北京有色金属研究总院;EHD36型电热消解仪:北京莱伯泰科仪器有限公司;CP224S电子分析天平:德国 Sartorius公司。

饲料:市售;砷单元素溶液标准物质 (1 000 mg/L,编号 GBW08611):中国计量科学研究院;盐酸、硝酸、高氯酸(均为优级纯):四川西陇化工有限公司;硼氢化钾、氢氧化钾、硫脲 (均为分析纯):国药集团化学试剂有限公司;水为 Milli-Q Gradient去离子水 (电阻18MΩ以上);高纯氩气 (纯度大于 99.999%)。

1.2 仪器条件

根据文献[8],对仪器条件进行了优化,采用的最佳仪器条件见表 1。

表 1 氢化物发生 -原子荧光光度法测定仪器工作条件

1.3 测量方法

根据文献[5,7],将饲料样品粉碎并过 1 mm筛,称取约 0.5~2.0 g(精确到 0.000 1 g)于 100 mL的玻璃消解管中,加 10 mL硝酸,通风橱中室温放置2 h,加入高氯酸 2.5 mL,加玻璃盖,在电热消解仪升温至 120℃,消解 1 h,取下玻璃盖、升温至 185℃赶酸,直至冒白烟、消解管内剩余液体的体积约 1~2 mL时取出。若消解管中液体呈棕黑色,再加适量硝酸,直至冒白烟、消化液呈无色透明或略带黄色,取出冷却至室温。加入 5 mL 6 mol/L盐酸,将消化液转移至 50 mL容量瓶中,再加入 50 g/L硫脲 2.5 mL,用去离子水定容,摇匀,放置 15 min以上,过滤,滤液作为测试液。

设定仪器最佳工作条件,点燃原子化器,稳定 30 min后开始测定标准系列及样品荧光强度,外标法定量。

2 标准不确定度的评估

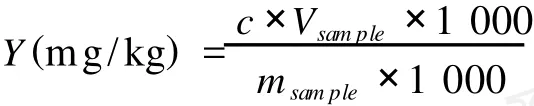

2.1 数学模型

式中:Y为饲料样品中砷的含量/mg/kg;V为样品处理后定容总体积 /mL;m为样品质量/g;c为待测溶液中砷测定值扣除空白后砷的含量 /μg/mL;1 000为换算系数。

2.2 不确定度来源分析

按照数学模型和测量方法,分析其不确定度来源有:样品测试液总体积产生的不确定度、样品称量产生的不确定度、样品重复测定产生的不确定度、回收率 (方法偏差)产生的不确定度、标准物质产生的不确定度 (包括砷标准储备溶液产生的不确定度和稀释过程产生的不确定度)以及最小二乘法拟合标准曲线求样品浓度产生的不确定度。

2.3 不确定度各分量的计算

2.3.1 样品测试液总体积 V产生的标准不确定度u(Vsample)

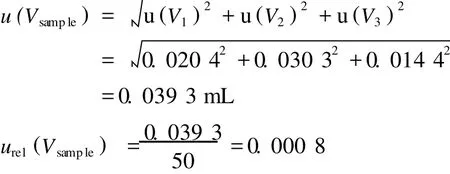

由以下 3个分量合成:容量瓶校准产生的不确定度 u(V1),测试液温度与校准温度产生的不确定度u(V2),定容测试液至刻度变动性产生的不确定度 u(V3),传播定律为:

2.3.1.1 容量瓶校准产生的不确定度 u(V1)(B类不确定度评定)

样品经处理后定容至 50 mL(以 50 mLA级容量瓶定容),经校正后 50 mL的 A级容量瓶最大允许误差 ±0.05 mL[9],一般认为是三角分布[1]。

2.3.1.2 溶液温度与校准温度产生的不确定度 u(V2)(B类不确定度评定)

A级容量瓶校准标准温度是 20℃,实验室的温度变化范围是 (20±5)℃,该影响引起的不确定度可以通过估算该温度范围和体积膨胀系数来计算。液体的膨胀系数明显的大于容量瓶的体积膨胀,故仅考虑液体的体积膨胀。水的膨胀系数为 2.1×10-4℃-1,温度变化取矩形分布[1],k= 3,则温度引起的不确定度为:

2.3.1.3 定容测试液至刻度变动性产生的不确定度 u(V3)(A类不确定度评定)

50mL容量瓶充满样品测试液定容,共进行 10次重复测定,见表 2。

表 2 50 mL容量瓶 10次定容的体积

因为 u(V1)、u(V2)、u(V3)各自独立 ,所以

2.3.2 样品称量产生的不确定度 u(msample)(B类不确定度评定)

据天平鉴定证书提供的数据:天平的不确定度为 0.5 mg,由于减量法涉及 2次独立的称量 (约128 0 mg),按均匀分布[1],k= 3,由天平校准产生的不确定度为:

2.3.3 样品砷含量重复测定的不确定度 u(Crep)(A类不确定度评定)

试验对饲料样品 (称取约 1 280 mg,定容成50 mL)进行 10次重复测定,结果见表 3。

表 3 样品测试液中砷浓度 c测定值

质量浓度平均值为 7.842 1×10-3μg/mL;单次测量标准不确定度为 u(Crep)=s/n

2.3.4 回收率 (方法偏差)产生的不确定度 u(Rec)(A类不确定度评定)

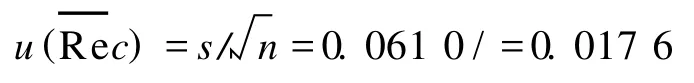

分析方法的偏差通常是通过研究相关标准物质或通过加料研究而确定的,可以表示为分析回收率(观察值除以期望值)。用本方法进行加标回收试验共 12次,回收率范围为 86.5%~102.4%,平均回收率为 93.6%,标准偏差 s=0.061 0,见表 4。因湿消化处理后的样品溶液所剩余高氯酸、硝酸、盐酸浓度存在一定差异,硝酸过多会影响 AsH3形成,因而需要赶酸,消化时伴有气体释出,总有少量溶液损失,这可能是导致回收率存在一定误差的因素。所以在样品前处理时应特别注意样品处理时各项操作尽可能保持一致。

表 4 饲料中砷加标回收率试验结果

标准不确定度采用平均值的标准偏差:

显著性检测是用来确定平均回收率是否与 1.0有显著性差异。用 t-检验 (σ未知)确定加标平均回收率与 1.0有无显著性差异,设显著水平为α=0.05,t1-0.05(n-1)=1.796(n=12)

因此Rec与 1.0有显著差异,必须考虑由方法引起的不确定度,回收率相对不确定度:

2.3.5 标准物质产生的不确定度 u(sta)

标准物质产生的不确定度包括砷标准储备溶液本身产生的不确定度 u(Cs0)、稀释过程产生的不确定度 u(ds),传播定律为:

2.3.5.1 砷标准储备液产生的不确定度分项 u(Cs0)(B类不确定度评定)

1 000μg/mL砷标准溶液由中国计量科学研究院提供,为有证标准物质 CRM,编号为 GBW086 11,标准物质证书上给出的扩展不确定度为 1μg/mL。标准物质浓度定值的不确定度分布服从正态分布,假设置信水平 p=95%,包含因子 k=2,根据 CNAS-GL06:2006附录 E,砷标准溶液相对标准不确定度为:

2.3.5.2 稀释过程产生的不确定度 u(ds)(B类不确定度评定)

标准储备液稀释过程产生的不确定度主要包括:玻璃量具体积校准产生的不确定度、溶液温度与校正温度不同产生的不确定度。标准溶液由 1 000 μg/mL稀释成 0.05μg/mL过程中,分别以 10 mL单标线吸量管 (A级)和 100 mL单标线容量瓶 (A级)各一支稀释成 100、10、1μg/mL,最后再以 1支 5 mL单标线吸量管 (A级)和 1支 100 mL单标线容量瓶(A级)稀释成 0.05μg/mL。

砷标准储备液稀释过程使用的玻璃量具体积校准产生的不确定度一般认为是三角分布;溶液温度与校正温度不同产生的不确定度,取矩形分布,k=3,参照 2.3.1.2,标准储备液稀释过程中产生的不确定度,见表 5。

表 5 标准储备液稀释过程中产生的不确定度

标准储备液稀释过程产生的相对不确定度为:urel(ds)=

所以标准物质产生的相对不确定度

2.3.6 最小二乘法拟合标准曲线求样品浓度产生的不确定度 u(C0)(A类不确定度评定)

由标准系列 0.00、0.005、0.010、0.020、0.040、0.050μg/mL绘制标准曲线,每个浓度用 AFS-9130型原子荧光光度计分别测定荧光值 3次 (仪器软件自动扣除标准空白荧光值,标准空白始终为零),其测量数据见表 6。

表 6 砷标准溶液的浓度 c和相应的荧光值 y

根据测量数据,用最小二乘法进行拟合求出一元回归方程和相关系数:

y=a+b×c(a为截距,b为斜率),其中 a=-8.115 6,b=314 47,相关系数 r=0.999 9。

对样品重复测定 10次,其平均荧光值为 238.49,代入直线方程得到样品质量浓度 c=7.842 1×10-3μg/mL,则最小二乘法拟合校准曲线得出 C0时所产生的不确定度:

式中:S为标准溶液吸光度的残差的标准偏差;-c 为标准溶液的平均浓度;n为标准溶液的测量次数;p为样品的测量次数;Scc为标准溶液浓度残差的平方和。

代入数据,其中

式中:b=314 47;a=-8.115 6;c=0.020 8 μg/mL;n=18;p=10。

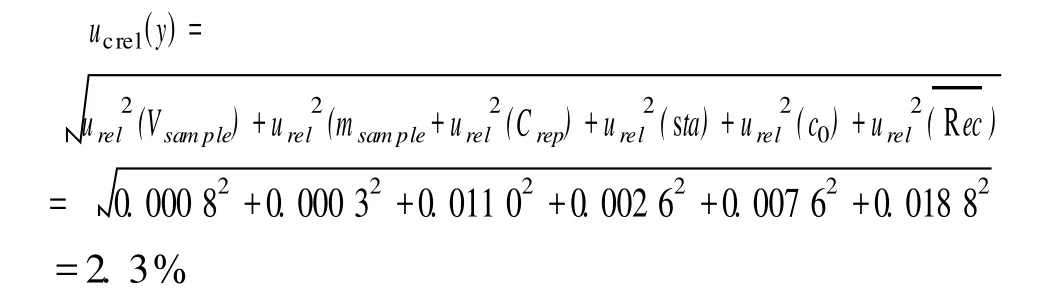

2.4 计算相对合成不确定度

2.5 计算相对扩展不确定度

不确定度各分量按正态分布处理,取 k=2,置信水平 p=95%,则

2.6 测量不确定度报告

饲料中砷的含量检测结果为:

相对扩展不确定度Urel=4.6%,也可表示为:

Y=0.31±(0.31×4.6%)=(0.31±0.01)mg/kg。

3 结论

高氯酸湿消化原子荧光光度法测定饲料中砷的不确定度来源为样品测试液总体积、样品称量、样品重复测定、回收率、标准物质、标准曲线等,由各不确定度分量的计算可知,其主要来源是重复测定和回收率 (方法偏差)产生的不确定度,而其中回收率不确定度对测量不确定度贡献最大,提示分析人员在采用非标准方法测定饲料中砷含量时,应该特别注意回收率的控制。

[1]中国合格评定国家认可委员会.CNAS-GL06化学分析中不确定度的评估指南[S],2006

[2]梁志国,孟晓风.拟合测量正弦信号频率的不确定度[J].计量学报,2009,30(4)

[3]刘洪涛,周枝凤,沈梅,等.电感耦合等离子体质谱法测定酱油中铅和总砷含量的不确定度评定[J].广东微量元素科学,2008,15(9)

[4]方跃强,马冰洁,徐群英,等.氢化物原子荧光法测定生活饮用水中砷的不确定度评定 [J],中国卫生检验杂志,2008,18(3)

[5]张静,彭新然,王向军.原子荧光光谱法测定肉类罐头中总砷含量不确定度的评定 [J].安徽农业科学,2008,36(23)

[6]朱华兴,吴超,郑洪涛,等.氢化物发生一原子荧光法测定液态奶中总砷含量的不确定度评定[J].福建分析测试,2009,18(4)

[7]李应东,杨发树,张凤枰,等.高氯酸湿消化法处理饲料样品后测定铅、砷和镉含量[J].饲料研究,2009,7:28-31

[8]刘明钟主编.原子荧光应用手册.北京吉天仪器有限公司出版社[M],2005

[9]国家质量监督检验检疫总局.JJG196—2006常用玻璃量器检定规程[S],2007.

Uncertainty Evaluation ofDeter mination of TotalArsenic in Feeds byAtomic Fluorescence Spectrometry after Perchloric AcidWetDigestion

Li Yingdong1Liu Yaomin1Zhang Fengping1,2,3

(Tongwei Co.,Ltd1.,Chengdu 610041)

(Northwest Plateau Institute ofBiology,Chinese Academy of Sciences2,Xining 810001)

(Graduate University of the Chinese Academy of Sciences3,Beijing 100049)

To evaluate themeasurement uncertainty for deter mination of total arsenic in feeds by hydride genera2 tion-atomic fluorescence spectrometry after perchloric acid wet digestion treat ment,the mathematical model of each component in the process ofmeasurementwas established.The main sources of uncertaintywere analyzed and identi2 fied.The sources of uncertainty in the measurement processwere the total volume of samples test liquid,sample weig2 hing,repetitive testof samples,spike recovery,reference materials and standard curves.The impactof every uncertain2 ty component for the measurement uncertainty was esti mated.Based on the quantitative analysis of every source,the relative standard uncertainty ofmeasurement resultwas obtained.Results:The evaluation indicates thatmajor sources of uncertainty are repetitive test and recovery of samples.This evaluation provides a theoretical basis for the quality control of total arsenic content determination in feeds.

measurement uncertainty evaluation,perchloric acidwet digestio,atomic fluorescence spectrometry,total arsenic,feeds

S816.2

A

1003-0174(2011)02-0115-05

2010-03-01

李应东,男,1972年出生,工程师,食品质量安全检测

张凤枰,男,1972年出生,工程师,博士,天然药物化学