菜籽粕发酵脱毒工艺的神经网络建模与遗传算法优化

姚晓红 孙 宏,2 吴逸飞 王 新 汤江武

(浙江省农业科学院植物保护与微生物研究所1,杭州 310021)

(浙江大学动物科学学院2,杭州 310029)

菜籽粕发酵脱毒工艺的神经网络建模与遗传算法优化

姚晓红1孙 宏1,2吴逸飞1王 新1汤江武1

(浙江省农业科学院植物保护与微生物研究所1,杭州 310021)

(浙江大学动物科学学院2,杭州 310029)

为了获得菜籽粕固态发酵 (B acillus subtilisBS-012)脱毒的最佳工艺条件参数,以硫苷降解率为响应值,通过中心组合设计得到的数据,建立其神经网络模型;同时利用遗传算法 (GA)对网络模型进行全局寻优,最终获得最佳菜籽粕固态发酵脱毒工艺为:发酵温度为 31.7℃,含水率为 37.6%,发酵时间为 39.3 h。在该工艺参数下的硫苷降解率提高了 10.22%,显著高于原工艺。该研究结果表明,采用神经网络模拟结合遗传算法的优化方法,对菜籽粕脱毒工艺具有较好的优化效果。

菜籽粕 硫苷 脱毒 优化 神经网络 遗传算法

菜籽粕中蛋白含量较高,可达到 34%~38%,同时氨基酸相对均衡,甲硫氨酸、赖氨酸含量丰富,Ca、P等矿物质含量高,特别是 Se含量为常用植物饲料中最高的,因此是一种具较高营养价值的植物蛋白原料。但是,菜籽粕中含有的硫葡萄糖苷 (glucosino2 late)对动物的生长有较大的毒副作用,这大大限制了菜籽粕在饲料组分中的添加和应用[1]。

微生物发酵法是对菜籽粕进行硫苷降解的有效方法。其反应条件温和、成本较低,在国内外有广泛的应用基础[2-5]。在菜籽粕发酵工艺中,发酵温度、含水率、发酵时间、pH值等众多因素对发酵微生物生长的调控起到关键作用。国内外有研究采用单因素设计方法对硫苷的降解工艺进行优化[6-7]。由于菜籽粕脱毒工艺的参数优化为一个非线性的拟合过程,单因素试验未考虑个试验因素间的交互作用,因此效果有限。近几年出现了采用响应面分析方法 (RS M)对菜籽粕脱毒工艺进行优化,与单因素方法相比,效果显著[8-9],而人工智能理论的发展为解决非线性系统的建模与优化问题提供了新的思路。研究表明,人工神经网络 (ANN)技术,具有辨识和逼近任意复杂非线性系统的能力,且准确度较包括响应面方法在内的一般拟合方法更高[10-11]。遗传算法 (GA)是一种模拟自然选择和遗传机制的自适应搜索的全局优化寻优算法。目前,基于神经网络的遗传算法寻优在生物工程中有广泛的应用[12]。

本试验首次在通过枯草芽孢杆菌 BS-012对菜籽粕固态发酵降解硫苷工艺的基础上,应用神经网络技术,建立发酵条件和脱毒率之间的拟合关系,在此基础上利用遗传算法进行全局寻优,从而获得最优的硫苷脱毒工艺条件。

1 材料与方法

1.1 材料

菜籽粕:湖州新市油脂有限公司,粗蛋白 (CP)36%、硫苷 38μmoL/g、水分 10%、粗脂肪 3%、植酸2.4%。

菜籽粕发酵用菌株:枯草芽孢杆菌 BS-012(Ba2 cillus subtilis)为本实验室在菜园土中分离得到,并由中科院微生物研究所鉴定,保藏编号为 CG MCC No.2288。

1.2 菜籽粕固态发酵试验设计和过程

以菜籽粕硫苷降解率为指标,参照中心组合设计的方法 (CCD),在前期试验基础上,选取了 BS-012固态发酵过程中,对影响硫苷降解率的最重要的 3个因素:发酵温度、含水率、发酵时间进行试验。表 1为中心组合试验的试验因子的水平编码表。

表 1 CCD试验设计因子编码水平表

菜籽粕发酵试验参照表 1进行,具体过程为:1)种子液制备:从保藏斜面中取一环接入 25 mL PDA液体培养基中活化 12 h,而后转入 100 mL PDA液体培养基中扩大培养 24 h,待用。2)菜籽粕发酵:称取80 g新鲜菜籽粕,加入一定量的水和 2%的液体菌种,混合均匀,装入 500 mL罐头瓶中,用无菌报纸封口,置于设定温度下发酵,并于试验设定时间取出,50℃烘干,粉碎,80目过筛后,测定发酵菜籽粕中的硫苷含量 (μmol/g)[13]。硫苷降解率按照下列公式计算:

1.3 神经网络设计

采用前馈神经网络中的反向传播网络 (BP)进行设计。此算法的优势是通过对输出层数据和实际数据的相似度计算,反向调控输入层神经元的权值和阀值,最终使总体误差最低[14]。输入层的神经元数目为 3个,分别代表发酵温度、含水率、发酵时间,硫苷降解率作为网络的输出单元,并将所有向量都量化到[-11]的范围内。选择“tansig”作为隐含层的传递函数,“purelin”作为输出层的传递函数,采用Levenberg-Marquardt算法对网络进行训练,以均方差为指标 (MSE)确定网络最终结构。

1.4 遗传算法优化方法

采用浮点编码的方式对发酵温度、含水率、发酵时间在其各自取值范围 (表 1)内进行神经网络模拟推算,并以网络拟合值作为遗传算法的适应性函数(eval),进行选择、变异、交换操作。遗传算法的参数为:初始种群大小为 50,交叉概率为 0.95,变异概率为 0.09,遗传代数为 100代。

1.5 程序设计和分析方法

神经网络和遗传算法的程序通过Matlab 7.0(TheMathWorks Inc,USA)和其附带 GAOT遗传算法工具箱编写完成。

2 结果与分析

2.1 神经网络对中心组合试验的拟合结果

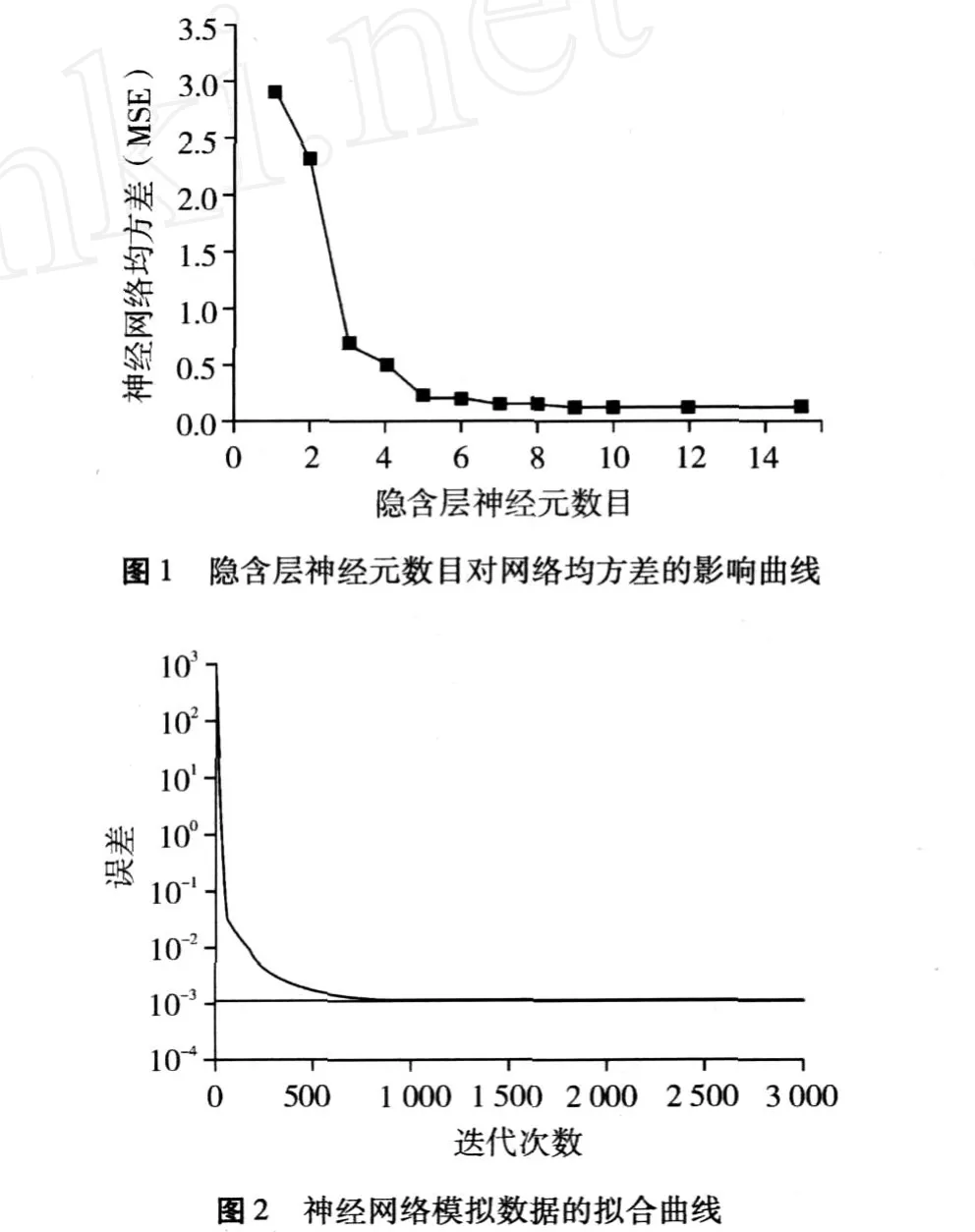

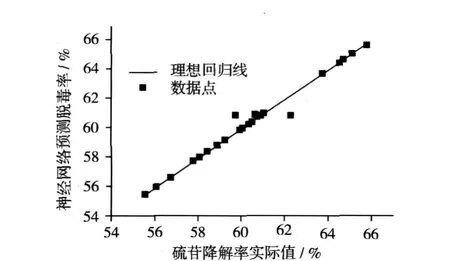

选择了中心组合设计 (CCD)作为试验设计方案,对考察发酵温度、含水率、发酵时间 3个变量在各自取值范围内的选取,具有较高的全局性,能较好满足网络训练的需要。另一个影响神经网络拟合度的参数为隐含层的神经元数量,图 1为以网络的均方差为考察指标,不同的隐含层数目对神经网络准确度的影响。由图 1可知,当隐含层的数量为 5时,隐含层神经元数目的增加对网络预测准确度的提高作用不明显,而过多的隐含层神经元数目会使网络过拟合,因此选择隐层神经元数目为 5。菜籽粕脱毒工艺最终的神经网络结构为 3-5-1,拟合误差曲线见图 2。表 2为实测值作为测试样本,对训练好的网络进行模拟的结果。

表 2可知,采用神经网络对试验数据的拟合度较高,相关系数达到 0.992 3,网络预测输出和试验结果的均方差为 0.125 2,满足统计需要。而由图 3所示的网络仿真数据拟合图,可见试验所建立的 BP神经网络具有较好的仿真性。综合表明,该模型能够反应发酵温度、含水率、发酵时间这 3个因素和脱毒率之间的关系,并作为后续遗传算法的适应性函数基础。

表 2 CCD模型的实际值对神经网络训练表

2.2 遗传算法对神经网络模型的优化结果

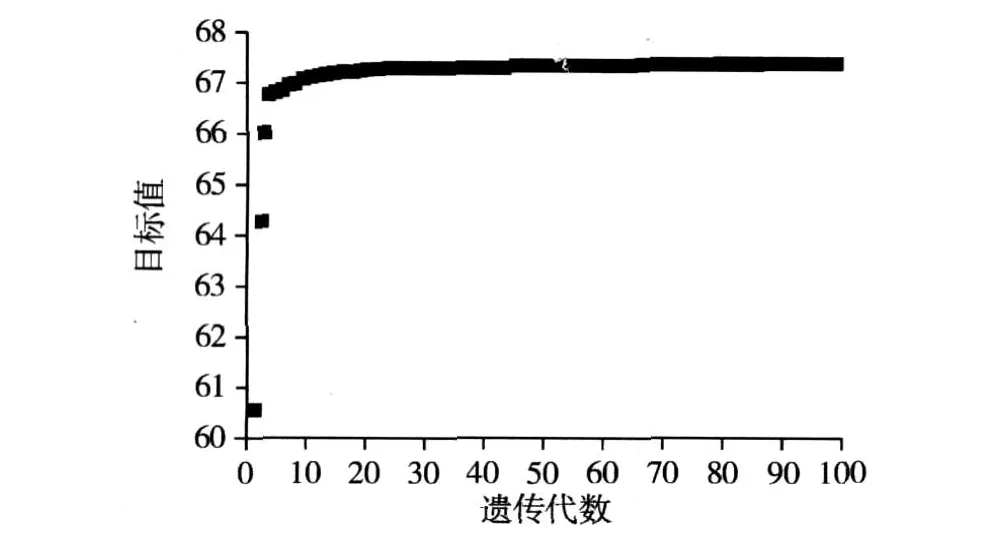

经过遗传算法对拟合完全的 BP神经网络进行优化后,误差平方和 (SSE)小于 0.015,准确度较高,适应度函数的变化曲线见图 4。结果表明,在经过 20代的拟合后,群体的适应性函数变化趋势达到最大值,经计算为 67.39,由于遗传算法的适应度函数在本试验中定义为神经网络拟合值,即为硫苷降解率,因此得到的最大的硫苷降解率为 67.39%,对应的最佳的工艺参数为:发酵温度为 31.7℃,含水率为37.6%,发酵时间为 39.3 h。

图 3 神经网络预期值与真实值回归曲线

图 4 遗传算法优化迭代图

2.3 遗传算法结果的验证

按照遗传算法得到的最佳工艺参数进行试验,结果见表 3。经过 3次重复试验,硫苷脱毒率平均达到 66.92%,并具有较高的稳定性。网络预测值与实际值的平均相对误差较小,仅为 0.51,表明遗传算法的优化结果真实有效。此结果较原工艺提高10.22%。

表 3 遗传算法优化工艺参数的验证试验

3 结论

试验将BP神经网络用于枯草芽孢杆菌BS-012发酵菜籽粕去除硫苷工艺的参数非线性拟合。采用网络结构为 3-5-1的构架,能够较为准确的拟合输入的样本数据,相关系数达到 0.992 3,网络预测输出和实验结果的均方差为 0.125 2,满足统计需要。经过遗传算法优化的工艺最终参数为发酵温度 31.7℃,含水率为 37.6%,发酵时间为 39.3 h。在该工艺下,硫苷的降解率较优化前工艺提高了 10.22%,表明采用将神经网络拟合技术和遗传算法结合的方式对菜籽粕脱毒工艺进行优化是完全可行的。

[1]席鹏彬,李德发,龚丽敏.菜籽饼粕营养品质及其在猪日粮中的应用[J].饲料工业,2002,23(6):5-9

[2]张宗舟.发酵法菜籽饼脱毒研究[J].甘肃高师学报,1996(3):59-61

[3]刘军,朱文优.菜籽粕发酵饲料的研制[J].食品与发酵工业,2007,33(1):68-71

[4]孙林,李吕木,张邦辉,等.多菌种固态发酵菜籽粕的研究[J].中国粮油学报,2009,24(1):85-89

[5]Adarsh P V,Amandeep W.Beneficial effects of Rhizopus oli2 gosporus fermentation on reduction of glucosinolates,fibre and phytic acid in rapeseed(Brassica napus)meal[J].Biore2 source Technology,2001,78(3):309-312

[6]Rozan P,Villaume C,Bau H.Detoxication of rapeseed meal by Rhizopus Oligosporus sp-T3:A first step towards rape2 seed protein concentrate[J].Journal of Science and Technol2 ogy,1996,31(1):85-90

[7]何国菊,李学刚,赵海伶.菜籽饼粕脱毒工艺参数的研究[J].中国油脂,2003,28(12):23-26

[8]孙宏,汤江武,葛向阳.响应面法优化菜粕固态发酵工艺的研究[J].浙江农业学报,2009,21(3):303-306

[9]陆豫,余勃,藏超,等.发酵菜籽粕脱毒工艺优化研究[J].食品科学,2007,28(10):267-271

[10]Liu C H,HwangC F,Liao C C.Medium optimization for glu2 tathione production by Saccharomyces cerevisiae[J].ProcessBiochemistry,1999,34(1):17-23

[11]He L,Xu YQ,Zhang X H.Medium factors optimization and fermentation kinetics for phenazine-1-carboxylic acid production by Pseudomonas sp.M18G[J].Biotechnology and Bioengineering,2008,100(2):250-259

[12]Nagata Y,Chu K H.Optimization of a fermentation medium using neural networks and genetic algorithms[J].Biotech2 nologyLetters,2003,25(21):1837-42

[13]NY/T 126,饲料用菜籽粕[S]

[14]Martin T H,Howard B D,Mark H B.神经网络设计[M].北京:机械工业出版社,2002:127-128.

Opti mization of RapeseedMealDetoxification Process UsingA NeuralNet work-Genetic Algorithm Method

Yao Xiaohong1Sun Hong1,2Wu Yifei1Wang Xin1Tang Jiangwu1

(ZhejiangAcademy ofAgricultural Science1,Hangzhou 310021)

(College of an imal science,Zhejiang University2,Hangzhou 310029)

In order to obtain the opti mal condition parameters for the detoxification process of rapeseed meal by solid-state fer mentation withBacillus subtilisBS-012,a genetic algorithm based on an established neural network model was used.Results:The obtained optimal conditions are temperature 31.7℃,water ratio 37.6%,and fer menta2 tion time 39.3 h.Under such conditions,a degradation rate increase of 10.22%over previous conditions is achieved.These results suggest that the genetic algorithm based on a neural network modelmay be an excellent tool for optimi2 zing rapeseed meal detoxification process.

rapeseed meal,detoxification,opti mization,neural network,genetic algorithm

S816.6

A

1003-0174(2011)02-0111-04

浙江省重大科技专项 (2006C120971),杭州市重大科技创新专项(20092112A41)

2010-03-02

姚晓红,女,1972年出生,硕士,助理研究员,发酵工程、应用微生物

汤江武,男,1970年出生,副研究员,动物营养及饲料科学