米糠油酶法酯化脱酸的研究

马传国 潘思轶 王高林 王德志

(华中农业大学食品科技学院1,武汉 430070)

(河南工业大学粮油食品学院2,郑州 450052)

米糠油酶法酯化脱酸的研究

马传国1,2潘思轶1王高林2王德志2

(华中农业大学食品科技学院1,武汉 430070)

(河南工业大学粮油食品学院2,郑州 450052)

通过添加单甘酯和甘油混合物,以Lipozyme TLIM为催化剂对米糠油酶法酯化脱酸进行了研究。分别考察了反应温度、反应时间、催化剂添加量、单甘酯和甘油混合物添加量,单甘酯和甘油的比例对酸价的影响。由单因素和响应面试验得出酶法酯化脱酸反应的最佳条件为温度65℃,反应时间9.3 h,催化剂添加量10%,单甘酯和甘油的添加量为150%,单甘酯和甘油的比例为1∶1。在此条件下酸值由原料的43.0 mg/g降至 7.2 mg/g。

米糠油 酶法酯化 脱酸

研究人员曾对米糠油化学酯化脱酸进行了研究,取得了较好的脱酸效果[1]。但是,化学酯化脱酸是在高温条件下进行,因此,会产生一些不利的结果,如反应过程中的高温、高真空条件造成能耗较大、一定量反式酸和聚合物的产生等。同时对米糠油中的微量营养物质也有一定破坏作用。而酶法酯化脱酸的反应条件温和,因此不易产生反式酸和聚合物,同时对米糠油中的微量营养物质基本没有破坏。但是酶法酯化脱酸最大的缺点是现阶段酶的价格比较高,导致脱酸的成本升高。随着生物工程技术的快速发展,酶的制造成本将会不断降低,届时酶法酯化将是高酸价油脂脱酸的一种优选方法。

近年来国内外部分学者也对高酸价油脂的酯化脱酸进行了研究,杨博等[2]利用脂肪酶做催化剂,通过添加甘油对高酸价米糠油酯化脱酸进行了研究。认为利用固定化脂肪酶对高酸价米糠油进行酯化脱酸时,不但能大大降低游离脂肪酸(FFA)的含量,满足传统精炼过程的要求,使得高酸值米糠油的精炼得以顺利进行,而且脱酸的同时提高中性油含量,显著提高了米糠油精炼的经济性。Sengupta R等[3]在mohua油中添加甘油,以脂肪酶做催化剂,成功地将高酸价脱胶、脱蜡mohua油中的FFA含量由24.5%降到了3.8%。Makasci A等[4]对高酸价橄榄油酶法酯化脱酸的可能性进行了验证,并且证明了保持低压对于移除反应过程中生成的水分非常重要。B K De等[5]对在米糠油中添加单甘酯(MG)和甘二酯(DG)的酶法酯化和自动催化酯化脱酸进行了对比,分别得出单甘酯和甘二酯在酶法催化和自动催化酯化过程中的最佳工艺条件,发现甘二酯效果比单甘酯要好,原因是DG比MG更易溶于油脂中,溶解性越好与油的接触性越好,反应就越充分。文中还指出,酶法酯化更有利于降低FFA含量,而且酯化后产品的色泽较好,不皂化物含量较低。

国内外关于高酸价油脂酶法脱酸的研究主要是通过单独添加甘油、单甘酯或甘二酯,用生物酶做催化剂进行再酯化脱酸。本试验主要通过添加单甘酯和甘油的混合物,以Lipozyme TLIM作为催化剂在高真空条件下,对高酸价米糠油再酯化脱酸进行研究。

1 材料与方法

1.1 材料和试剂

米糠毛油:河南省某企业提供;分子蒸馏单甘酯:广东省中山市南方新元食品生物工程有限公司;其他试剂均为分析纯。

1.2 试验仪器

AY120型分析天平:上海路达实验仪器有限公司;ZXZ-2型旋片式真空泵:北京中兴伟业仪器有限公司;SXCL-3型数显加热磁力搅拌器:巩义市英峪予华仪器厂;DF-101C型集热式恒温加热磁力搅拌器:巩义市英峪予华仪器厂;薄层色谱-火焰离子检测仪Mistubishi Kagaku Iatron.有限公司;800型低速离心机:金坛市华峰仪器有限公司;WLS-2型比较测色仪:上海精密科学仪器有限公司。

1.3 试验方法

1.3.1 原料理化指标的测定

酸价测定参照GB/T 5534—1995;皂化值测定参照 GB/T 5530—1985;水分测定参照 GB 14489.1—1993;不皂化物含量测定参照GB 5535—1985。

胶体和蜡含量测定[5]:胶体和蜡含量以4℃下丙酮不溶物的百分含量来表示。取一定量油脂按照1 g油/20 mL丙酮加入丙酮溶液,在4℃条件下保持4 h,然后用G2坩埚过滤干燥后称量。胶体和蜡含量=(w2-w1)/w×100% ,其中w2为坩埚和过滤后剩余物的总质量,w1为坩埚的质量,w为所取油样的质量;色泽的测定按SN/T 0801.14—1999。

油脂组成分析[6]:用薄层色谱-火焰离子检测仪(TLC-FID)定量检测油样中甘一酯、甘二酯、甘三酯的含量。样品溶解在正己烷中配制成10~20 mg/mL的溶液,取1μL样点于薄层色谱棒上,在苯/三氯甲烷/乙酸(50∶20∶0.7,体积比)溶剂体系下展开后进行仪器分析。TLC-FID操作条件:氢气流速130 mL/min;空气流速1 700 mL/min;扫棒速度:30 s/棒。

1.3.2 酯化反应

在三口烧瓶中加入一定量的米糠毛油,按照比例加入单甘酯和甘油的混合物,在电热套上加热,使得单甘酯和甘油均匀混合在米糠油中,然后冷却到40℃以下。将三口烧瓶置于带搅拌的水浴中,待温度恒定后加入一定量的Lipozyme TLIM作催化剂,连接真空冷凝装置,进行酶法酯化反应。反应结束后将反应物转移至离心筒内,通过离心分离出Lipozyme TLIM。然后测定酯化后米糠油的酸价。

2 结果与讨论

2.1 原料的理化指标

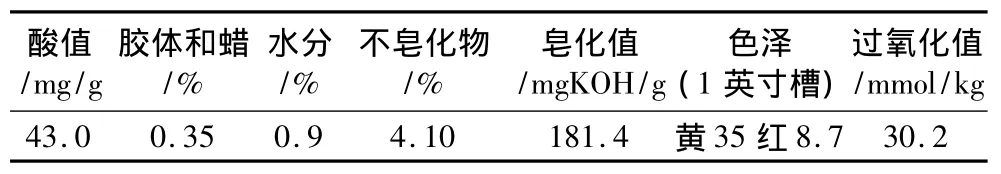

原料理化指标的测定结果见表1。

表1 原料的理化指标

2.2 单因素试验

2.2.1 反应温度对反应的影响

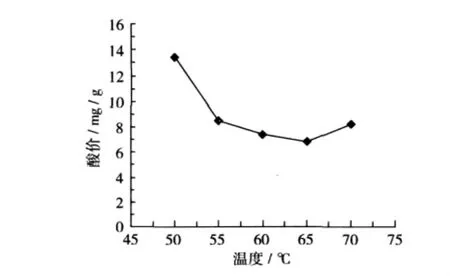

在反应时间8 h、单甘酯与甘油的比例1∶1(质量比)、单甘酯和甘油混合物的添加量150%、添加油质量10%的Lipozyme TLIM作为催化剂,真空条件下,酸价随温度变化的趋势如图1所示。

图1 反应温度对酸价的影响

由图1可以看出,随着温度的升高反应体系的酸价逐渐降低,在65℃时反应体系的酸价降至最低点;此时随着温度的继续升高,反应体系的酸价反而开始升高,这主要是因为反应向正反应方向进行需要一定的能量来突破反应能垒限制,随着温度的升高提供给反应体系的能量增多,有利于反应的进行。但是,当反应温度超过酶的最适反应温度时,部分酶开始变性失活,造成酶的催化效果降低。考虑到酶的最佳反应温度选择酶催化酯化合成的最佳温度为65℃。

2.2.2 反应时间对反应的影响

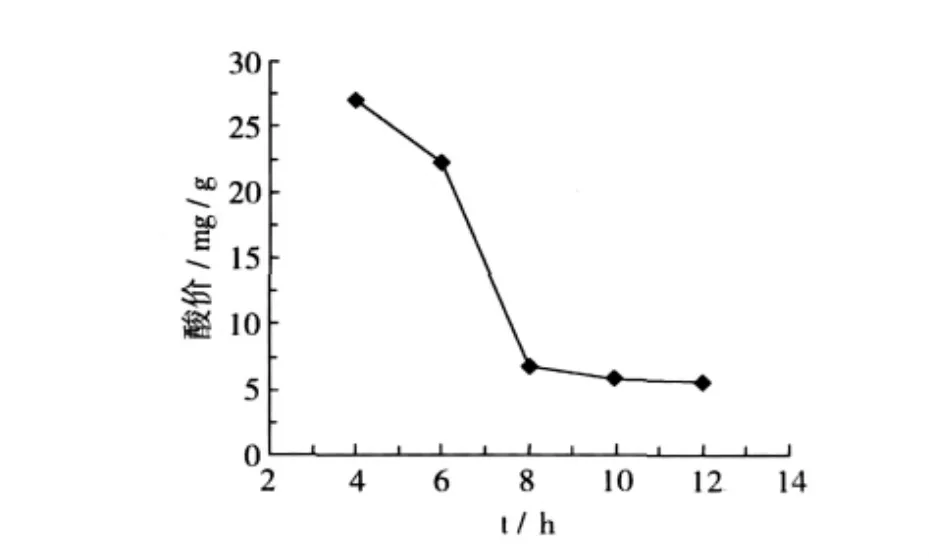

在反应温度65℃、单甘酯与甘油的比例1∶1、单甘酯和甘油混合物添加量150%、添加10% 的Lipozyme TLIM作为催化剂,真空条件下,酸价随反应时间变化的趋势如图2所示。

图2 反应时间对酸价的影响

由图2可以看出,随着反应时间的延长,反应体系的酸价不断降低,在8 h后降低的趋势逐渐平缓,这是因为反应初期反应物的浓度较大,反应容易向正反应方向进行,所以反应体系酸价的降低速度较快。但是,随着反应时间的进一步延长,反应体系趋于反应平衡状态,因此,酸价降低的趋势逐渐平缓。考虑到随着时间延长,能量消耗的问题选择最佳反应时间为8 h。

2.2.3 催化剂添加量对反应的影响

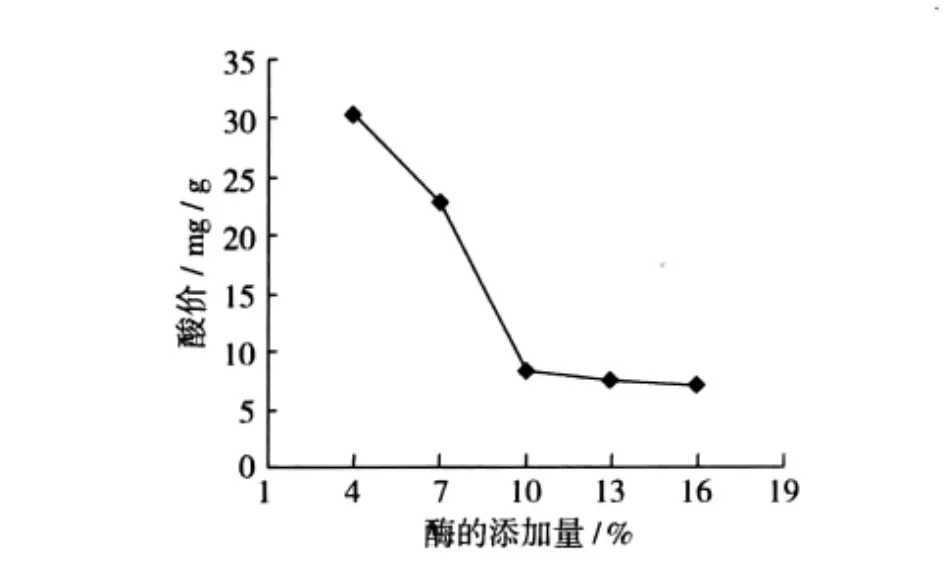

在反应温度65℃、单甘酯与甘油的比例1∶1、单甘酯和甘油混合物添加量150%、反应时间8 h,真空条件下,酸价随着酶添加量变化趋势如图3所示。

图3 酶添加量对酸价的影响

由图3所示,反应体系的酸价随着酶添加量的增加而逐渐降低,添加量在10%后反应体系酸价降低值趋于平缓。这主要是因为随着酶的添加量的增加,酶的催化能力逐渐增加,但是,当酶的添加量增加到一定程度时,进一步增加酶的用量,对反应体系酸价的影响不大。考虑成本的问题最终选择酶的添加量为10%。

2.2.4 单甘酯和甘油混合物添加量对反应的影响

在反应温度65℃、单甘酯与甘油的比例1∶1、添加10%的Lipozyme TLIM作为催化剂、反应时间8 h,真空条件下,酸价随单甘酯和甘油混合物添加量变化趋势如图4所示。

图4 单甘酯和甘油混合物添加量对酸价的影响

由图4所示,随着单甘酯和甘油混合物添加量的增加,反应体系的酸价不断降低,在150%以后降低的趋势逐渐平缓,这主要是由于在一个动态平衡反应体系中,随着其中某一种反应物的增加,反应必然不断向正反应方向进行,但是当单甘酯和甘油混合物的量增加到一定程度时,进一步增加单甘酯和甘油混合物的量,对反应体系酸价的影响不大。而且添加过多的单甘酯和甘油混合物时,未能参加反应的单甘酯和甘油可能会对体系中甘三酯、甘二酯和甘一酯含量产生一定影响。因此综合考虑各方面的因素选择单甘酯和甘油混合物添加量为150%。

2.2.5 单甘酯和甘油比例对反应的影响

在反应温度65℃、单甘酯和甘油混合物添加量150%、添加10% 的Lipozyme TLIM作为催化剂、反应时间8 h,真空条件下,酸价随单甘酯与甘油比例变化的趋势见图5。

图5 单甘酯和甘油的比例对酸价的影响

由图5所示,随着单甘酯与甘油比例的减小,反应体系的酸价先降低后增加,在1∶1时反应体系的酸价达到最低。虽然单甘酯与油的互溶性比较好,但是其分子存在两个羟基和一个酯键,所以在反应过程中随着其比例的增加会使反应的空间位阻增大,而不利于反应进行和体系酸价的降低。甘油分子中存在三个羟基,在与脂肪酸反应过程中虽然其位阻较小,但是,由于其与油脂的互溶性不好,所以随着其比例的增加,反应速率降低,体系的酸价反而升高。从图5亦可看出,在酶法催化酯化的过程中单甘酯和甘油比例对于反应体系酸价的影响不大,因此选择单甘酯与甘油的比例为1∶1。

2.3 响应面分析试验

根据以上的单因素试验结果在单甘酯与甘油比例为1∶1的条件下选择反应温度、反应时间、催化剂添加量、单甘酯和甘油混合添加量4个因素,做4因素3水平响应面试验。因素水平见表2,试验结果与极差分析见表3和表4。

表2 响应面试验因素水平表

表3 响应面试验设计与结果表

表4 回归模型方差分析表

由表4可知,模型是显著的(P<0.000 1),回归模型的决定系数R2为0.993 6,说明该模型的拟合度较好,可用此模型对酯化反应体系的酸价进行分析和预测。经回归拟合后,试验因素对响应值的影响可用回归方程表示为:Y=7.53 - 1.35A - 1.90B - 2.75C -1.85D+2.50A2+1.05B2+1.85C2+0.80D2+0.31AB -0.46AC -0.39AD+0.36BC+0.19BD -0.99CD

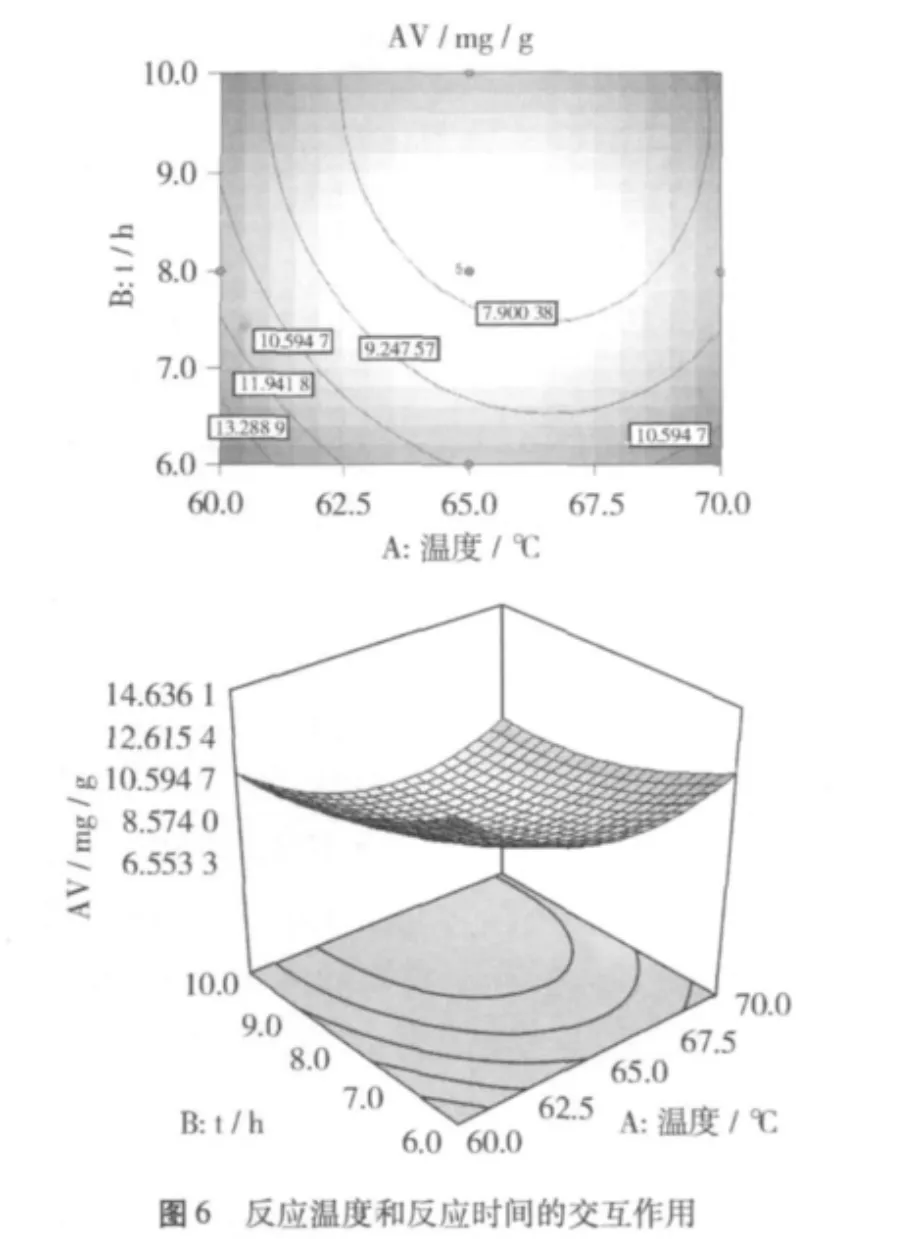

利用design-expert 6.0软件对表3数据进行二次多元回归拟合,所得到得二次回归方程的响应面见图6~图11。

由图6可以看出,在65~70℃区间内,随着温度的升高,反应体系的酸价也逐渐升高,但此时若在6~8 h区间内增加反应的时间,反应体系的酸价逐渐降低。而在8~10 h区间内,增加反应时间,反应体系的酸价呈上升趋势,这主要是因为在此温度区间内随着反应时间的延长,变性的酶的量就会增加,导致酶的催化能力下降而使反应体系的酸价升高。由此可以得出,在65~70℃区间内随着温度的升高相应的减少反应时间,有利于反应体系酸价的降低。

由图7可以看出在67.5~70℃范围内随着温度的升高,反应体系的酸价增加。但是此时若增加酶的添加量,就可以保证反应体系的酸价继续降低。因为在这个温度范围内,随着温度的升高只有部分酶变性,而随着酶的添加量的增加,未变性的酶的量也相应增加。因此在这个温度区间内随着温度的升高,酶添加量也应该有相应的增加;相反在这个区间内随着温度的降低,酶添加量也可以相应降低。

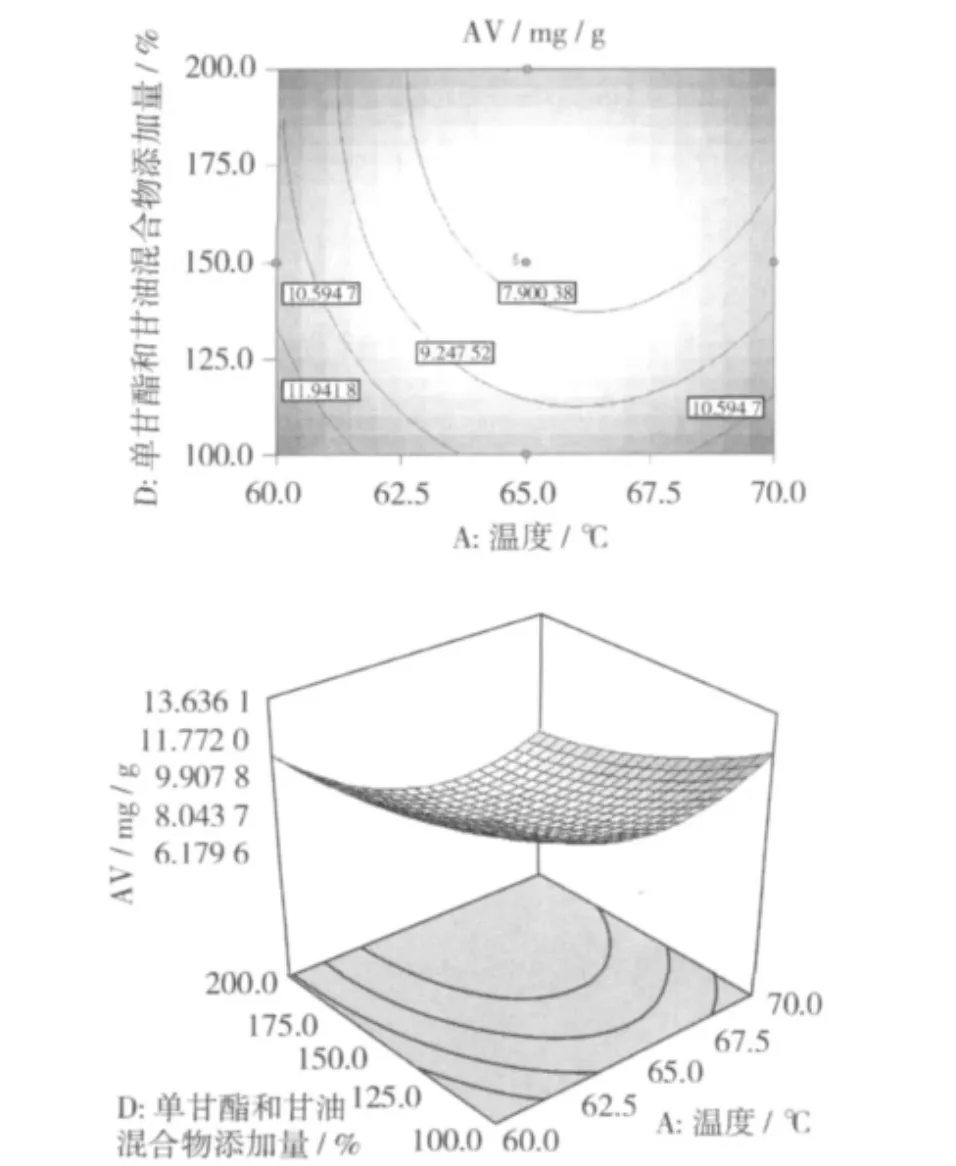

由图8可以看出,随着反应温度的升高,反应体系的酸价先降低后升高;随着单甘酯和甘油混合物添加量增加,反应体系的酸价不断降低,但添加过多单甘酯和甘油混合物对终产品中的甘三酯组成会产生一定影响。由此可以看出在一定反应温度的条件下,增加单甘酯和甘油混合物添加量,有利于反应体系酸价的降低。

图8 反应温度和单甘酯和甘油混合物添加量的交互作用

由图9可以看出,随着反应时间的增加,反应体系的酸价不断降低,但是在一定的搅拌条件下,随着酶添加量的增加,反应体系中的反应物与酶的接触机会加大,会加速反应的进行,从而相应缩短反应时间;反过来随着酶添加量的减少,反应体系中的反应物与酶的接触机会减小,这就会延缓反应的进行,从而相应增加反应时间。

图9 酶添加量和反应时间的交互作用

由图10可以看出,在一定反应时间条件下,随着单甘酯和甘油混合物添加量的增加,反应体系酸价不断降低,但降低趋势非常平缓,因此可知在一定反应时间条件下通过增加单甘酯和甘油混合物添加量可以降低反应体系的酸价。但单甘酯和甘油混合物添加量对反应体系酸价的影响比较弱,而且具有一定的限度。同样在一定单甘酯和甘油混合物添加量的条件下,随着反应时间的延长,反应体系的酸价不断降低,降低的趋势也较平缓,说明在单甘酯和甘油混合物添加量一定的条件下,可以通过增加反应时间,来降低反应体系酸价,但是这种影响也较弱,而且有一定的限度。

在反应体系中酶与反应体系中一定量FFA的接触机率是一定的。由图11可以看出在反应体系中,反应物FFA的量是一定的,因此其与一定量酶的接触机会也是一定的。而随着单甘酯和甘油混合物添加量的增加,单甘酯和甘油与酶的接触机率增大,有利于反应的进行,因此当增加单甘酯和甘油混合物添加量时酶的添加量就可以相应的减少;反过来,随着酶的添加量的增加,单甘酯和甘油混合物与酶之间的接触机率也会增大,有利于反应的进行,因此当增加酶的添加量时单甘酯和甘油混合物添加量也可以相应的减少。

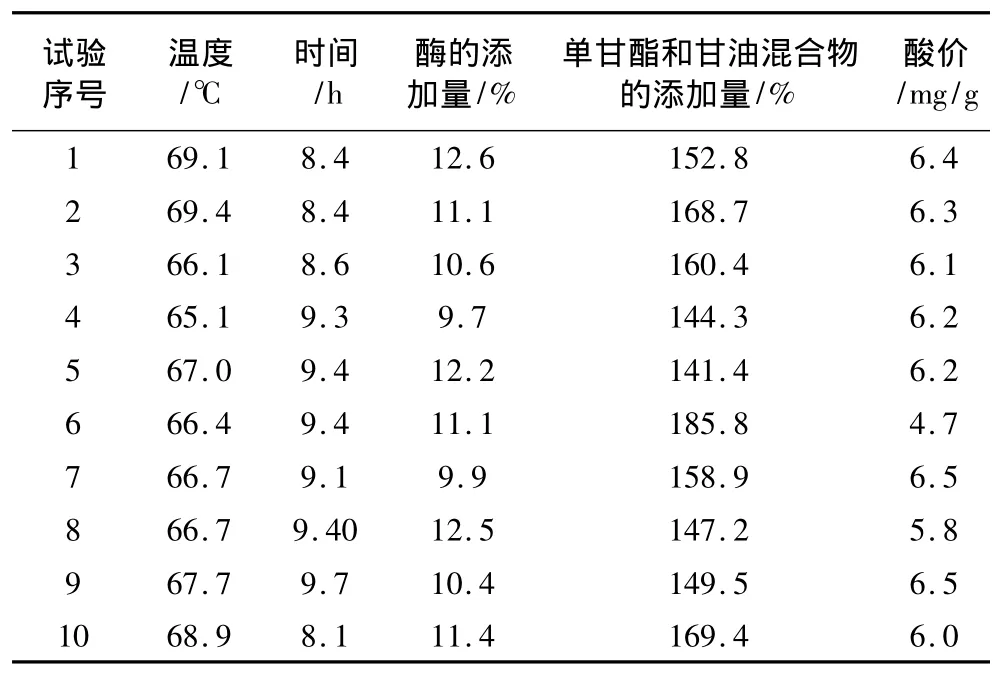

由表5可以看出预测方案四的反应温度65℃;反应时间9 h;酶的添加量是10%(油质量);单甘酯和甘油混合物的添加量是144%,与单因素试验结果比较接近。在单甘酯和甘油比例1∶1的条件下采用方案四进行验证试验,最终得到验证试验的酸价为7.2 mg/g与预测值比较接近。因此综合响应面分析和验证实验结果确定其为酶法酯交换最佳方案。

表5 试验预测方案表

3 结论

由试验的结果可见,利用单甘酯和甘油做酯化剂,Lipozyme TLIM作为催化剂对高酸价米糠油进行酶法酯化脱酸是可行的。由单因素和响应面试验得出,米糠油酶法酯化脱酸的最佳条件为反应温度65℃;反应时间9.3 h;酶的添加量10%(油质量);单甘酯和甘油混合物的添加量150%;单甘酯和甘油的比例为1∶1。在此优化条件下做验证试验得出反应体系的酸价为7.2 mgKOH/g。酯化后米糠油中甘三酯(TG)含量为70.2%,DG含量为24.2%,MG含量为1.2%;酯化后米糠油的色泽为黄35红6.0;酯化后米糠油的过氧化值为9.1 mmol/kg。

[1]马传国,王高林,王德志.米糠油化学酯化脱酸的研究[J].中国油脂,2008,33(12):36 -39

[2]杨博,杨继国,王永华,等.米糠油酶法酯化脱酸的研究[J].中国油脂,2005(7):22 -24

[3]R sengupa,D K Bhattacharyya.A comparative between biorefining combined with other processes and physical refining of high - acid mohua oil[J].Journal of the American of Chemist's society,1992,69:1146 - 1149

[4]Makasci A,Arisoy K,Telefoncu A.Deacidification of high acid olive oil by immobilized lipase[J].Turkish Journal of Chemistry,1996,20:258 -264

[5]B K De,D K Bhattacharyya.Deacidification of high - acid rice bran oil by reesterification with monoglyceride[J].Jour-nal of the American of Chemist's society,1999,76:1243 - 1246

[6]孙晓洋,毕艳兰,杨国龙.代可可脂、类可可脂、天然可可脂的组成及性质分析[J].中国油脂,2007,32(10):38-42.

Deacidification of Rice Bran Oil by Enzymatic Esterification

Ma Chuanguo1,2Pan Siyi1Wang Gaolin2Wang Dezhi2

(College of Food Science & Technology,Huazhong Agricultural University1,Wuhan 430070)

(College of Grain,Oil& Food,Henan University of Technology2,Zhengzhou 450052)

Deacidification of rice bran oil by enzymatic esterification with addition of monoglyceride and glycerol blends was studied.Lipozyme TLIM was used as the reaction catalyst.The effects of reaction temperature,reaction time,catalyst dosage,addition amount of monoglyceride and glycerol blends and the ratio of monoglyceride to glycerol were examined through single - factor tests and response surface experiments.Results:The optimal esterification conditions are reaction temperature 65 ℃,reaction time 9.3 h,catalyst dosage 10%,addition of monoglyceride and glycerol blends 150%,and the ratio of monoglyceride to glycerol 1∶1 .Under the optimal conditions,the acid value of the rice bran oil decreases from 43.0 to 7.2 mg/g.

rice bran oil,enzymatic esterification,deacidification

TS22

A

1003-0174(2011)03-0041-07

863计划(2010AA101506)

2010-03-16

马传国,男,1966年出生,博士,食品科学与工程

潘思轶,男,1965年出生,教授,博士生导师,食品科学与工程