响应面法优化芽孢杆菌发酵生产植酸酶

于 平 陈益润

(浙江工商大学食品与生物工程学院,杭州 310035)

响应面法优化芽孢杆菌发酵生产植酸酶

于 平 陈益润

(浙江工商大学食品与生物工程学院,杭州 310035)

对实验室自行分离得到的芽孢杆菌ZJ0702发酵生产植酸酶的条件进行优化,以提高植酸酶的产量。利用2-level Factorial试验筛选出对产酶显著影响的3个因素,通过最陡爬坡试验确定中心点,再采用Central Composite设计对重要因子进行优化。结果发现麸皮、蛋白胨和KH2PO4的添加量是影响植酸酶产量的显著因素,经优化后的培养基组分为3.7%麸皮,2.27%蛋白胨,0.5%硝酸铵,0.008 63%无机磷,0.2%CaCl2,0.05%KCl,0.03%MgSO4,0.003%FeSO4,0.003%MnSO4,0.03%NaCl;培养条件为:34 ℃,接种量 7%,pH 7.0,摇瓶装液量75 mL/250 mL,在上述条件下该芽孢杆菌84 h产酶达到最高值13 625.8 U/mL,与优化前菌株产酶活力相比,酶活提高了19.6%。

芽孢杆菌 植酸酶 优化 响应面法

植酸是一类六磷酸肌醇物质,是谷物、豆类和油料作物籽实中磷和肌醇的主要贮存形式。由于单胃动物(猪、家禽和鱼等)缺乏内源型的植酸酶系统,因此不能代谢谷物、豆科植物和油料作物饲料中富含的植酸及植酸盐,造成了磷资源的浪费,对环境产生了污染,并且作为一种抗营养因子,其具有极强的螯合能力,可与多种矿物质钙、镁、铁、锌等螯合,形成不溶性复合物,使一些消化酶、蛋白酶、淀粉酶和胰蛋白酶的作用受到抑制,降低了蛋白质、淀粉、脂类物质的消化利用,使多种微量元素和氨基酸的利用率下降,因此在饲料中添加植酸酶,可有效提高动物对磷的利用率,减少磷对环境的污染,并解除植酸的抗营养作用,提高饲料及食品中矿物质元素及蛋白质的利用率[1-6]。

芽孢杆菌类植酸酶,不仅具有较好的耐热性,可有效抵御饲料制粒膨化过程中高温引起的酶失活,而且最适pH在6.5~7.5之间,可适用于一些消化道呈中性的鲤科鱼类,并且其在单胃动物的肠道中也表现出酶活力[4]。目前文献报道的已分离到的产植酸酶的芽孢杆菌产酶普遍较低,达不到预期可应用于发酵生产的效果[1-6],因此提高芽孢杆菌类植酸酶的产量是其产业化应用的关键。

本研究以实验室自行分离得到的芽孢杆菌ZJ0702菌株为研究对象,对其培养基与培养条件进行2-level Factorial试验,筛选显著因子,再通过响应面试验组合设计,逼近最大响应区间,拟合出数学模型方程,找出最优的条件组合,并对其结果进行评估与预测。

1 材料与方法

1.1 材料与试剂

1.1.1 菌种

本实验室自行分离,经鉴定为芽孢杆菌属中的Bacillus nealsonii,命名为 ZJ0702。

1.1.2 主要试剂和仪器

Tris:上海生工生物工程有限公司;琼脂糖:上海生工生物工程有限公司;植酸钠:Sigma公司;酵母提取物、胰蛋白胨:OXOID公司;其他试剂均为分析纯。

磷酸二氢钾:纯度99%,成都东金化学试剂有限公司。

360型生化培养箱:潍坊医疗机械厂;SWCJ1F型超净工作台:苏州净化设备厂;2K15型高速低温离心机:Sigma公司;G-25 KC型恒温摇床:美国NBS公司;FE20数显pH计:METTLER公司;UV-2550紫外可见光分光光度计:SHIMADZU公司。

1.1.3 培养基

斜面培养基:1%蛋白胨,0.3%牛肉膏,0.5%NaCl,1.5%琼脂,pH 7.0。

种子培养基:1%蛋白胨,1%葡萄糖,0.3%牛肉膏,0.5%NaCl,pH 7.0。

摇瓶发酵培养基:3.5%麸皮,2%蛋白胨,0.5%NH4NO3,0.2%CaCl2,0.05%KCl,0.05%MgSO4·7H2O,0.01%KH2PO4,pH 7.0。

1.2 试验方法

1.2.1 种子培养

将甘油保存的菌株活化后,接种于种子培养基中,种子培养条件为摇瓶装液量50 mL/250 mL,温度37℃,摇床转速160 r/min,培养时间24 h。

1.2.2 摇床发酵培养

将种子培养基中的菌液以8%的接种量接种于发酵培养基中,培养条件:摇瓶装液量 50 mL/250 mL,温度34℃,摇床转速160 r/min,培养时间72 h。

1.2.3 定磷标准曲线制作

以干燥磷酸二氢钾作为标准品,按照崔富昌[7]的方法,制作定磷标准曲线。

1.2.4 偏钒酸铵法酶活测定

取发酵液10 mL,4 000 r/min离心15 min去菌体,10 倍稀释,取0.1 mL 稀释液 +1.9 mL Tris-HCl(pH 7.5)+4 mL植酸钠(2 mmol/L),55℃ 反应30 min,再加入4 mL反应终止液(100 g/L钼酸铵250 mL+2.35 g/L钒酸铵250 mL+65%纯硝酸165 mL,用水补充至1 000 mL),显色10 min,4 000 r/min离心10 min后,于415 nm处测OD值,再根据定磷标准曲线计算酶活。空白对照为先加反应终止液,再加反应底物。酶活单位(U/mL):在55℃,pH 7.5的条件下,每分钟从浓度为2 mmol/L的底物植酸钠中释放出1 nmol的无机磷所需要的酶量为1个酶活单位。

1.2.5 2 -level Factorial试验设计

根据前期试验的结果,选取了培养基成分和培养条件共10个影响因子作为独立考察的因素,利用Design Expert software软件设计2-level Factorial(两水平部分因子分析),加入4个用于误差分析的中心点。

1.2.6 最陡爬坡试验

根据2-level Factorial试验设计确定的显著因子设计最陡爬坡试验,确定试验中心点。

1.2.7 响应面设计

以2-level Factorial试验确定的显著因子为变量及最陡爬坡试验确定的中心点,根据Central Composite的设计原理设计响应面分析试验。

1.2.8 验证试验

以响应面设计得到的结果进行验证试验,平行3次,取平均值。

2 结果与讨论

2.1 定磷标准曲线制作

准确称取干燥的磷酸二氢钾0.439 g(含磷100 mg),定容至100 mL,即含磷1 mg/mL,再由其稀释得到所需浓度的磷标准溶液,按照崔富昌[7]方法制作定磷标准曲线,结果如图1所示。

图1 定磷标准曲线

从图1可以看出,磷含量与其光密度值呈线性函数关系,其函数关系式为 y=0.009 1x-0.017,其中y表示OD值,x表示磷含量,R2为0.99 6,表明线性关系良好,可用作标准曲线。

2.2 2-level Factorial试验设计结果

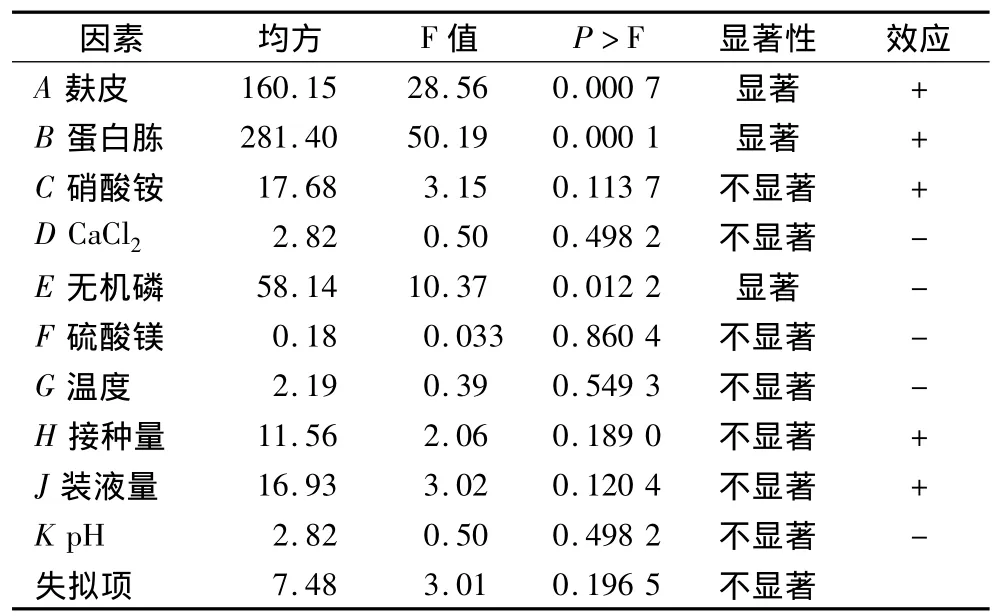

各因素规范值与实际值的设定水平如表1所示。试验结果如表2所示,利用Design Expert software软件对表2的数据进行方差分析,结果如表3所示,由此可得显著因子为麸皮、蛋白胨和无机磷的添加量。

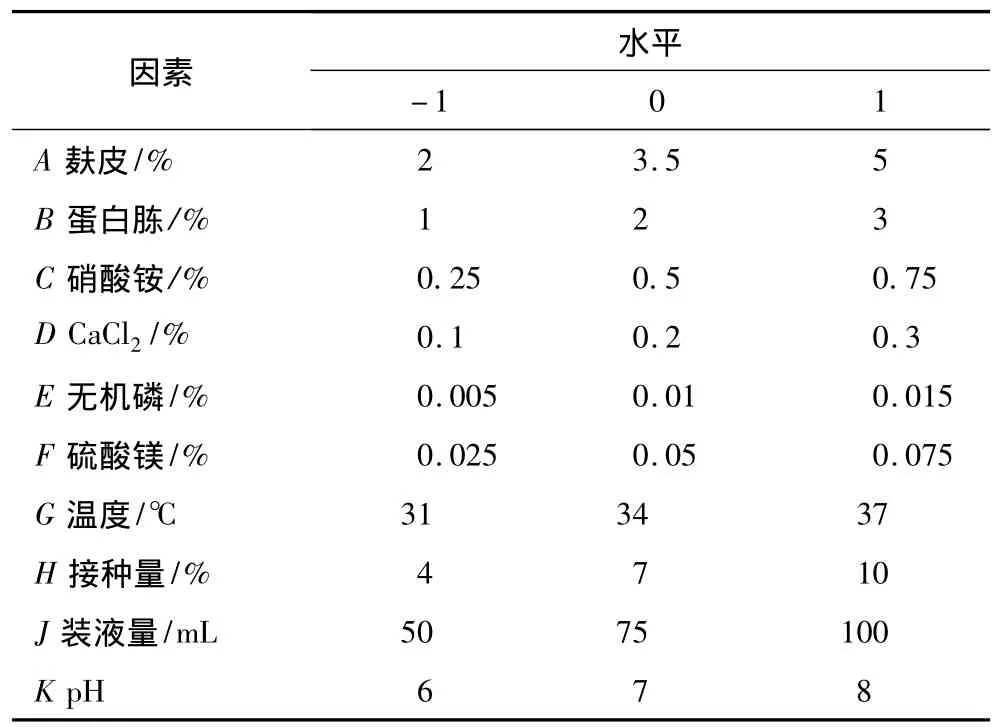

表1 部分因子分析试验各因素水平设计

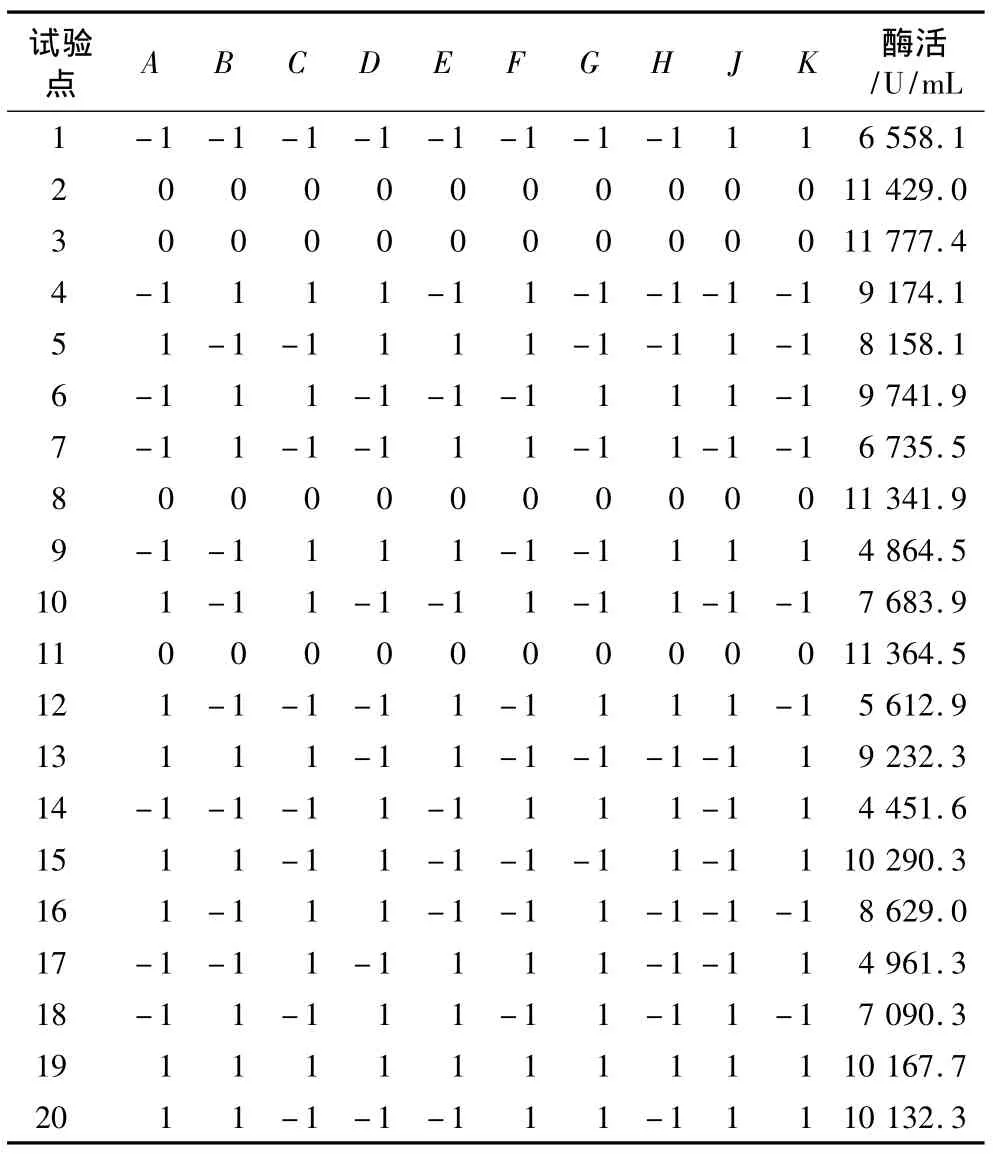

表2 2-level Factorial试验设计与响应值表

表3 2-level Factorial试验设计与响应值表

2.3 最陡爬坡试验设计

由2-level Factorial试验设计,选取麸皮,蛋白胨和无机磷3个显著性因子进行最陡爬坡试验,由表3可知,硝酸铵、接种量和装液量为正效应,故选择较高水平,CaCl2、MgSO4、温度、pH 为负效应,故选择较低水平,以麸皮,蛋白胨和无机磷3因素0水平添加量(添加量)为 3.5%,2%,0.01%为原点,上下波动确定其试验中心点,其中麸皮,蛋白胨为正效应,设计逐步增加,而无机磷为负效应,设计逐步递减,试验设计与结果如表4所示。当条件为:麸皮3.5%,蛋白胨 2%,无机磷 0.01% 时,酶活达到11 589.7 U/mL的最高值,故确定其为中心点。

表4 最陡爬坡试验设计与结果

2.4 响应面设计

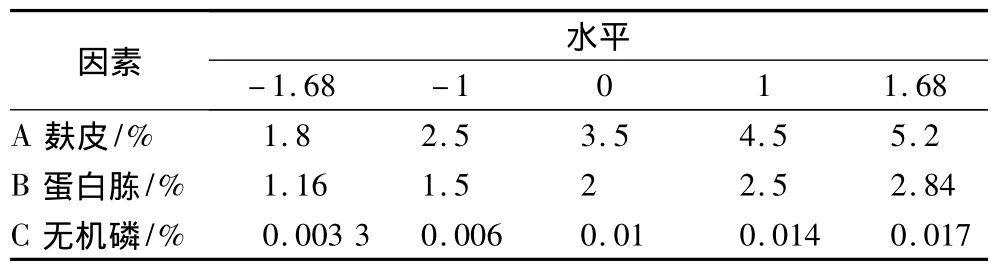

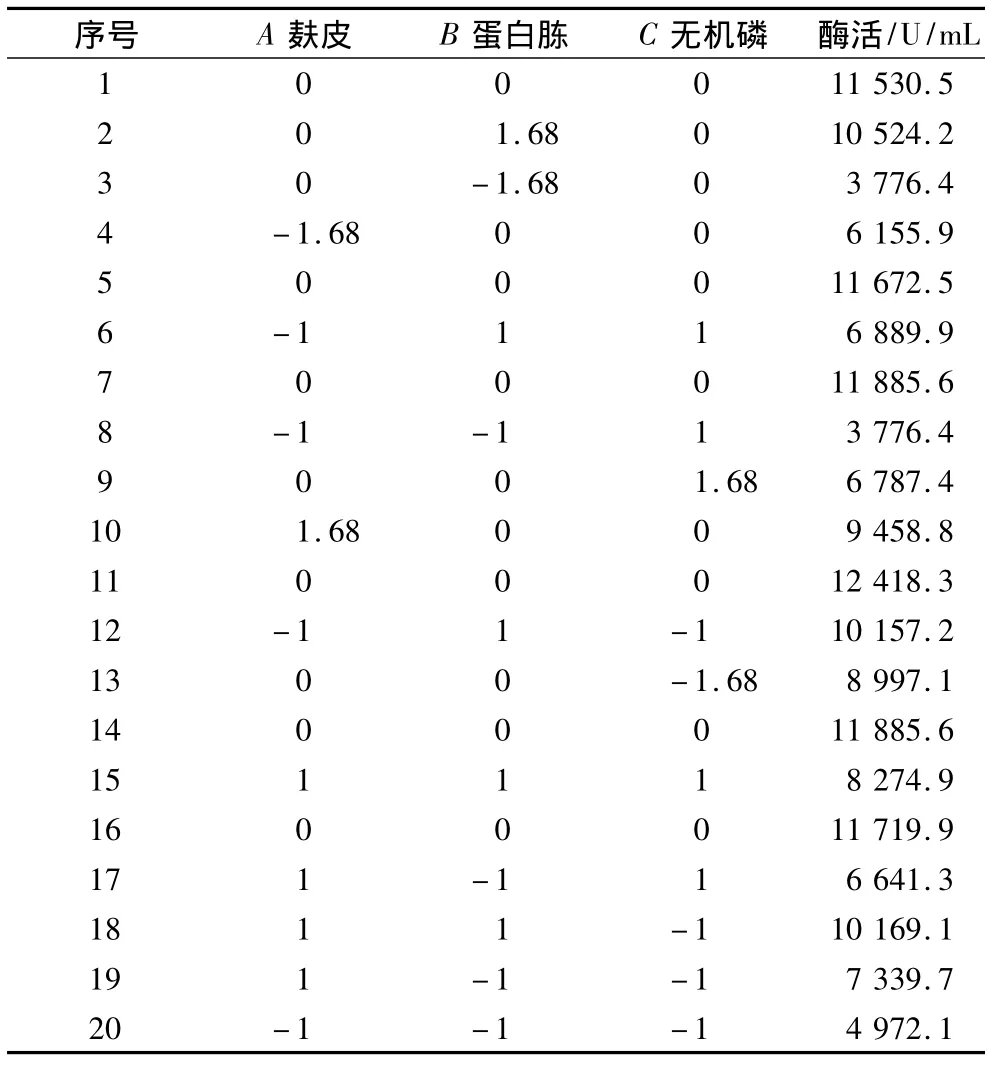

响应面分析法是一种寻找多因素系统中最佳条件的数学统计方法,本试验采用响应面分析方法中的Central Composite试验设计,根据其原理,以植酸酶活为响应值设计3因子5水平20个试验点的分析试验,其中14个为析因点,6个用于评估误差的中心点。因素水平设计如表5所示,结果如表6所示。

表5 Central Composite试验各因素水平设计

表6 Central Composite试验设计与响应值表

利用Design Expert software软件对表6的数据进行方差分析,所得结果如表7所示。

用Design-expert 7.0对试验结果进行回归分析及方差分析,拟合得到回归方程:Y=0.98+0.075A+0.15B - 0.070C - 0.40AB+0.020AC - 0.034BC -0.12A2-0.14B2-0.12C2。从表 7 可以看出,回归方程因变量和自变量之间的线性关系显著(R2=0.991 6),方程的“P > F”=0.000 1 <0.05,说明此回归方程显著;失拟项“Prob>F”=0.292 7>0.05,说明方程对试验的拟合度较好,此试验方法可靠。

表7 Central Composite试验设计与响应值表

图2为三维响应面图及等高线图,可知产酶存在最高点,对回归方程求极值,可得A=3.7%,B=2.27%,C=0.008 63%,即麸皮含量为 3.7%,蛋白胨含量为2.27%,无机磷含量为0.008 63%,此时植酸酶活力最高,为12 749.8 U/mL,在此条件下进行了3次平行验证试验,植酸酶平均酶活为12 726.1 U/mL,与理论值基本相符,这说明回归方程能较真实地反应各因素对植酸酶表达量的影响。

图2 各因子对植酸酶酶活交互影响效应响应面立体分析图及其等高线图

2.5 响应面优化前后产酶曲线对比

使用优化前的培养条件与进行响应面优化后的条件分别进行摇瓶发酵试验,每12 h测定植酸酶活力,绘制产酶曲线进行对比,发现经响应面优化后的产酶曲线的最高产酶值明显要高于响应面优化前的产酶曲线,而且培养基经优化后,延长了产酶时间,优化前72 h时便达到了产酶的最高值,而优化后则在84 h时达到最高值,达到了13 625.8 U/mL,说明培养基经响应面设计优化后对产酶的提高及发酵时间的延长效果显著(如图3所示)。

图3 优化前后产酶曲线的比较

3 结论

应用2-level Factorial试验设计和Central Composite试验设计方法组合优化芽胞杆菌产植酸酶培养基成分及培养条件。经优化后确定培养基配方为:3.7%麸皮,2.27% 蛋白胨,0.5% 硝酸铵,0.008 63%无机磷,0.2%CaCl2,0.05%KCl,0.03%MgSO4,0.003%FeSO4,0.003%MnSO4,0.03%NaCl,培养条件为:34 ℃,接种量7%,pH 7.0,装液量75 mL,产酶可达13 625.8 U/mL,对比优化前菌株产酶活力11 388.4 U/mL,酶活提高了19.6%。由此可知响应面分析法优化微生物发酵条件是一种十分有效的方法。

志谢:感谢浙江省“新世纪151人才工程”的大力支持。

[1]Hegeman C E,Grabau E A.A novel phytase with sequence similarity to purple acid phosphatases is expressed in cotyledons of germinating soybean seedings [J].Plant Physiol,2001,126:1598 -1608

[2]Oh B C,Chang B S,Park K H,et al.Calcium - dependent catalytic activity of a novel phytase from Bacillus amyloliguefaciens DS11[J].Biochemistry,2001,40:9669 -9676

[3]Edward J,Mulianey H J.The term phytase comprises several different classes of enzymes[J].Biochem Biophys Res Commun.2000,168(4):35 -36

[4]吴琦,刘世贵,王红宁.芽孢杆菌植酸酶研究进展[J].中国饲料,2003,12:11 -13

[5]阮静,刘晓萌.植酸酶的相关介绍及活性检测方法的探讨[J].饲料工业,2007,10:54 -57

[6]李朝霞,王爱民,李小敏.中性植酸酶高产菌株的筛选及产酶条件研究[J].微生物学通报,2007,34(4):633-637

[7]崔富昌.米曲酶植酸酶的分离纯化、性质研究及其基因的克隆[D].山东:山东大学,2006

[8]胡勇.枯草芽孢杆菌植酸酶的性质研究及产酶基因的克隆和序列分析[D].四川:四川农业大学,2003

[9]刘玲玲,陈钧.响应面法优化麦麸发酵产植酸酶条件的研究[J].中国粮油学报,2009,24(10):112-115

[10]李静文,路福平,别松涛,等.响应面试验设计优化脱氢酶发酵培养基[J].生物技术,2009,19(2):74 -76

[11]周庆安,姚军虎,何瑞国.日粮麦麸水平对3~6周龄肉鸡生产性能、养分利用及胫骨参数的影响[J].中国粮油学报,2005,2:69 -72.

Application of Response Surface Methodology to Optimize the Fermentation Conditions for Producing Phytase from Bacillus subtilis

Yu Ping Chen Yirun

(College of Food Science and Biotechnology,Zhejiang Gongshang University,Hangzhou 310035)

The fermentation conditions for producing phytase by Bacillus subtilis ZJ0702 were optimized in order to enhance its activity.Three factors influencing phytase activity significantly were screened by 2 - level factorial experiment,the central point was determined by the steepest ascent experiment and the optimal fermentation conditions were established by central composite design.The results indicated that wheat bran,tryptone and KH2PO4were the three main factors which have an obvious effect on the phytase activity.The optimal fermentation medium components were:wheat bran 3.7%,tryptone 2.27%,KH2PO40.008 63%,NH4NO30.5%,CaCl20.2%,KCl 0.05%,MgSO40.03%,FeSO40.003%,MnSO40.003%,NaCl 0.03%;the optimal enzyme -producing conditions were:34 ℃,inoculum volume 7%,pH 7.0,liquid volume in flask 75 mL/250 mL.Under these conditions,phytase activity was up to 13 625.8 U/mL after Bacillus subtilis was cultured for 84 h,which was 19.6%higher comparing with that before optimization.

Bacillus subtilis,phytase,optimizing,response surface

Q81

A

1003-0174(2011)03-0086-05

浙江省教育厅重点研究项目(Z201010029)

2010-04-15

于平,男,1974年出生,博士,教授,食品生物技术