电动叉车驱动机构的设计改进

张 凯,蒋 超

(常熟理工学院 机械工程学院,江苏 常熟 215500)

叉车在现代物流生产过程中应用广泛,常用的有内燃机叉车和电动叉车两种类型.内燃机叉车功率大,同时排放和噪声污染也较大;电动叉车具有噪声小、无废气排放、能量转换效率高等特点[1,2].由于受环保法规的制约和对环境污染危害认识的提高,低碳、环保已经成为人们的共识,因此,噪声小、无废气排放的电动叉车将成为今后市场的主流.在发达国家,电动叉车所占比例达到60%,而我国电动叉车所占比例仅为20%左右[3,4].驱动系统是电动叉车的关键总成之一.叉车驱动系统在结构布置上存在差异,有单电机驱动的和双电机驱动的;有电机轴与驱动桥为丁字型结构的和优化设计布置的.采用双电机驱动的传动系统,结构紧凑,体积较小,牵引力大,加速和爬坡性能好.目前国内在对叉车驱动轮结构的研究、分析方面取得了很大进展.本文用有限元分析方法对相应的零件进行分析,研究在一定条件下零件是否满足设计要求.

1 驱动结构布置

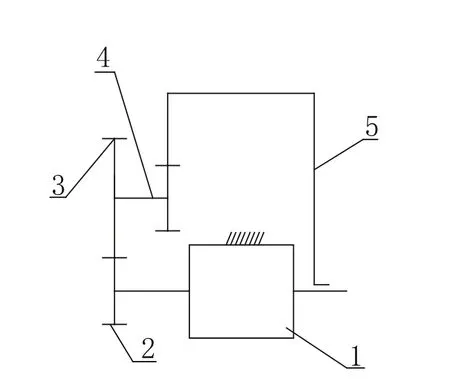

电动叉车采用双电机前轮驱动,分别通过左右对称的两个电机与齿轮机构来驱动左右两个车轮.图1是叉车的一个驱动机构简图.电机的输出轴线与驱动轮的轴线平行,I级减速齿轮采用直齿轮外啮合,II级减速直齿采用内啮合方式,这样可以使电机布置在驱动轮的中间位置.这种平行布置,结构紧凑.传动过程如下:驱动电机1→主动轮2→从动轮3→齿轮轴4→叉车驱动轮5,叉车驱动轮与外齿圈相连接,带动车轮转动,达到驱动目的.图2是单电机叉车的一个驱动简图,电机的扭矩分别分配到左右两个驱动轮上.比较图1与图2可以看出:双电机驱动的结构布置紧凑,占用空间小,传递扭矩较大.双电机结构的齿轮机构可以布置在驱动轮毂内.

图1 双电机传动简图

2 传动机构设计

图2 单电机传动简图

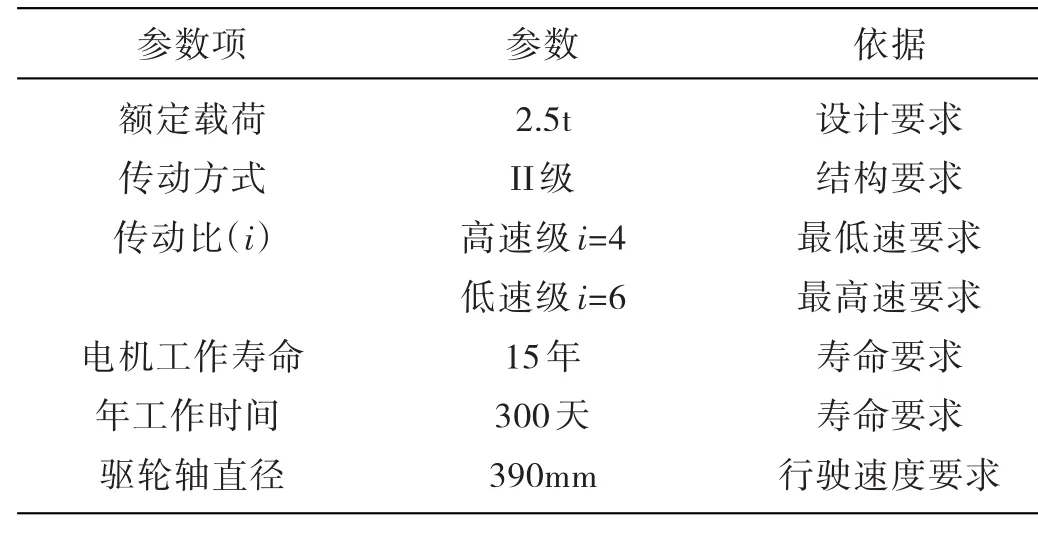

2.1 根据电动叉车使用要求,确定设计要求及参数如表1所示.然后根据设计要求和参数进行关键零部件的设计.

2.2 齿轮轴的设计计算

此结构齿轮轴一端需通过键与齿轮连接,然后与电机的输出端齿轮相啮合,完成一级降速增扭的作用,而另一端通过端齿轮直接与镶嵌在驱动轮的齿轮内啮合,进一步降速增扭,使驱动机构满足驱动力和运行速度的需求.齿轮轴的设计包括轴端直径的设计和齿轮的设计.

齿轮轴材料选用40Cr.首先采用调质处理,然后在末端加工齿轮处做局部淬火、渗碳处理等热处理工艺过程,用以满足强度的需求.40Cr材料性能参数为σb=750MPa,σ-1=350MPa,τ-1=200MPa,σs=550MPa.

确定轴端直径.首先根据电机输入功率P和转数n,按(1)式确定轴端直径,再根据齿轮轴上是否有键槽等,将尺寸进行适当加大.

然后通过扭转强度(2)式验证(1)式确定的直径是否满足扭转强度要求.

表1 设计参数要求

最后按弯矩合成强度计算轴承处直径.根据载荷计算截面所受的弯矩M 和轴的转矩T,然后根据(3)式计算轴承处的轴径.

通过上面的计算,同时考虑到齿轮轴结构和整体结构尺寸的要求,取值为30mm.

2.3 齿轮设计计算

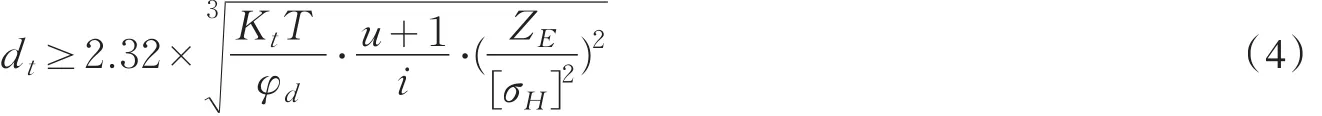

首先,选定齿轮类型为直尺圆柱齿轮、7级精度等级、高速级小齿轮40Cr(调质)材料,硬度280HBS、大齿轮为45钢(调质),硬度240HBS,低速级齿轮材料是40Cr(调质)及根据传动比i分别确定各个齿数.然后按齿面接触强度设计[5]确定齿轮分度圆直径

其中:Kt为载荷系数,取 Kt=1.3;T为齿轮传递扭矩,计算得T=4.0126×104N·mm;φd为齿宽系数,高速级φd=0.6,低速级φd=0.8;i为传动比,ZE为材料弹性影响系数,[σH]为接触疲劳允许应力.

其次,校正分度圆直径

其中:K=KAKVKHαKHβ,KA为使用系数;KV为动载系数;KHα为齿间载荷分配系数;KHβ为齿向载荷分布系数.高速级齿轮副:小齿轮K=1.962,大齿轮K=2.742;低速级齿轮副:小齿轮K=2.625,大齿轮K=3.302.

然后,根据齿根弯曲强度计算齿轮的模数

其中:YFaYSa是齿形系数与校正系数的乘积,[σF]为弯曲疲劳评用应力.

通过上面的计算,高速级齿轮副的模数m=3;小齿轮的分度圆为d1=45mm,大齿轮的分度圆为d2=45mm;齿宽b1=27mm.低速级齿轮副的模数m=3.5;小齿轮的分度圆为d3=45.5mm,大齿轮的分度圆为d4=273mm;齿宽b2=36.4mm.

3 Solidworks环境下的有限元分析

COSMOSWorks是Solidworks环境下的有限元分析模块.能够实现对大规模复杂设计的分析和验证,完成零件或者装配体的静力学分析、固有频率和模态分析、失效分析等[6].

在Solidworks环境中设计完成几何模型后,将三维模型导入到COSMOSWorks模块中进行分析.分析模型一般需要有如下过程来完成:首先建立一个研究专题,定义材料属性;然后模拟具体的工作环境对零件施加载荷和边界约束条件;随后是网格划分和控制,网格划分是将零件离散为无数个单元,高质量的网格划分将得到精确的有限元结果;之后进行运算,输出结果.

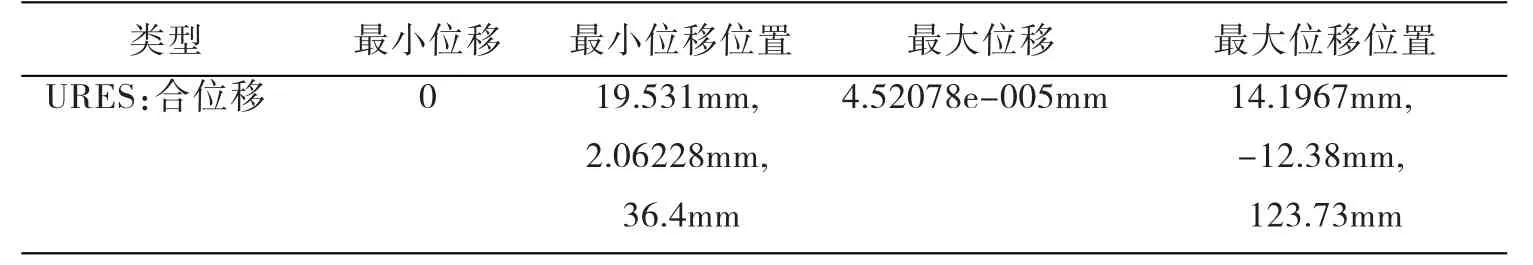

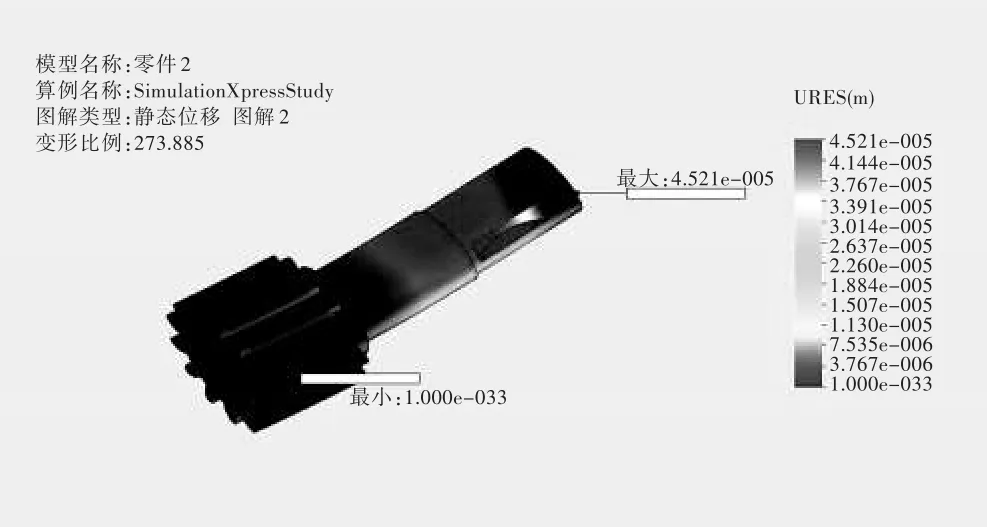

通过将齿轮轴导入到COSMOSWorks中,定义实际材料,增加约束,施加载荷,进行网格划分,然后运算输出有限元分析结果.表1示出了最大、最小应力和在空间中的位置,与图3齿轮轴应力结果分析图相对应;表2示出了最大、最小位移和在空间中的位置,与图4静态位移图相对应.结果显示,所设计的齿轮轴满足要求.

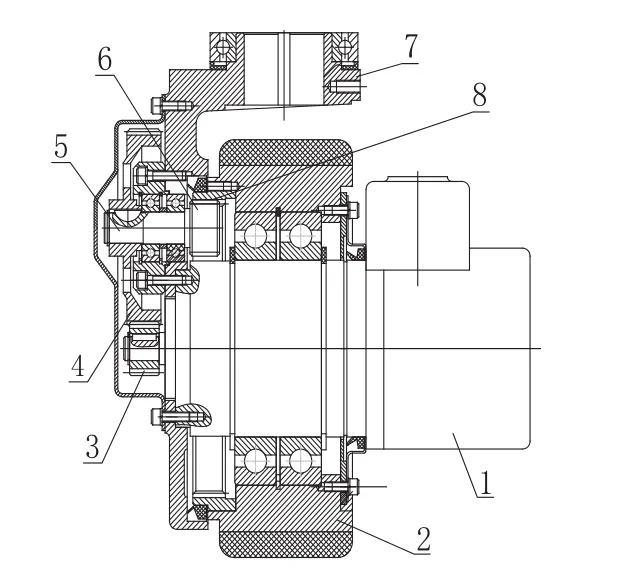

4 驱动装置

通过上述的设计过程与有限元分析,最终设计完成的驱动机构如图4所示.车轮2与驱动电机1通过滚动轴承装配,驱动电机轴端以键装配主动齿轮3,从动齿轮4以键装配齿轮轴5,齿轮轴5的另一端齿轮与镶嵌在车轮2上的内齿圈8相啮合.驱动电机1固定在车轮支架7上,齿轮轴5通过轴承装配在车轮支架7上,最后装配到叉车车体上.

表1 最大最小应力-位置

表2 最大最小位移-位置

图3 应力图

图4 位移图

图5 驱动机构

5 结 论

叉车驱动轮的结构设计根据相应公式计算得出相应传动齿轮和传动轴的大小,此时,可根据力学的方法计算作出相应的弯矩、扭矩图,这种方法的计算结果比较准确,但是计算过程复杂.按有限元方法只需要做出相应的结构模型,再进行约束、加载,得出相应的应力或位移图,根据所得图解数据与相应材料特性作比较,可以直观地看出设计的零件是否满足相应的参数要求,过程直观,数据可靠.目前,复杂工程机械结构设计通常都要进行有限元分析,为对结构进行校核和优化提供依据.

[1]吴乐平.电动叉车单双驱动比较[J].叉车技术,1995(2):9-11.

[2]张莉,张占苍.后轮驱动的1-1.5t三支点电动叉车[J].起重运输机械,2005(1):27-28.

[3]杜峰坡,穆希辉,张宝富,等.经济型防爆电动叉车设计技术研究[J].机械设计与制造,2010(6):24-26.

[4]陆刚.电动叉车的技术发展趋势[J].物流技术与应用,2007(12):90-92.

[5]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2009:951-985.

[6]胡仁喜,郭军,王仁广,等.Solidworks 2005中文版机械设计高级应用实例[M].北京:机械工业出版社,2005:177-180.