CFM56-7B发动机起动机行星齿轮轴的失效分析与预防

■ 冯志伟/武汉航达航空科技发展有限公司

0 引言

3505945 系列起动机装载于CFM56-7B型航空发动机,在起动发动机的同时,该系列起动机的润滑系统直接与航空发动机的滑油系统相连。经过统计分析3505945系列起动机的修理记录,该系列起动机一旦发生齿轮轴(件号3507167-2)断裂故障,断裂碎片很容易被带入起动机的齿轮减速机构,从而造成太阳齿轮、行星齿轮、环形齿轮等的损坏,有时甚至引起涡轮叶轮端轴承损坏,使涡轮叶轮径向偏移并与排气壳体刮蹭,导致起动机油封破损,使起动机漏油,并引起与之相连的发动机滑油的泄漏,严重时甚至造成发动机空停,影响飞行安全。

1 齿轮轴工作原理

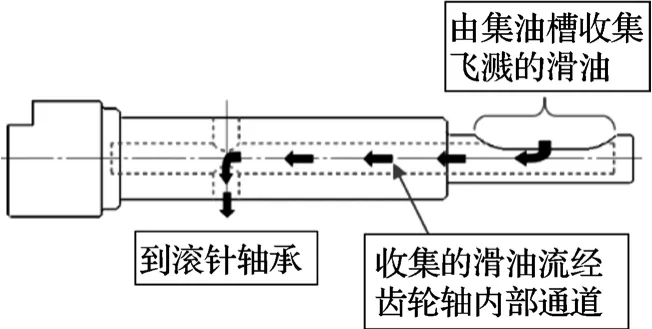

图1 齿轮轴工作示意图

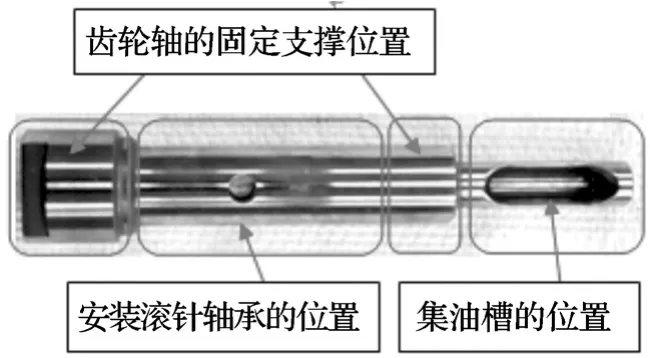

3505945 系列起动机中用于支撑行星齿轮的滚针轴承依靠齿轮机构旋转带动油池中的滑油飞溅,然后由齿轮轴上的集油槽收集飞溅的滑油,再通过齿轮轴内部通道将滑油输送到滚针轴承进行润滑(见图1)。件号为3507167-2的齿轮轴,其集油槽端为悬臂结构(见图2)且较薄弱,加上齿轮减速机构在运行时会对其施加周期载荷,因此,任何缺陷都很容易使齿轮轴发生断裂故障。据统计分析,这些断裂的齿轮轴在使用前均依据部件维修手册CMM80-11-79进行过无损探伤检查,并且均为探伤检查合格件,初步分析认为有其他因素导致该件号齿轮轴提前发生断裂故障,为此对该件号齿轮轴进行相关分析。

2 齿轮轴的断裂故障说明

图2 齿轮轴安装位置示意图

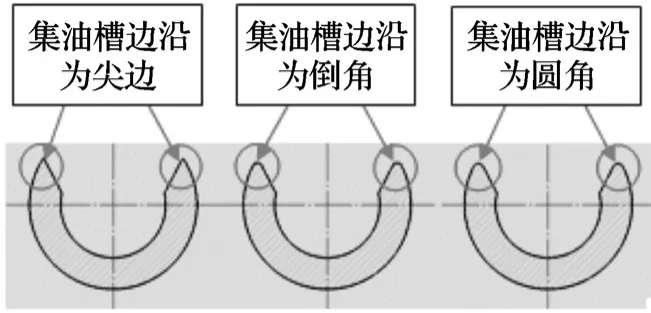

查看3505945系列起动机的相关维修记录发现,齿轮轴3507167-2的断裂位置集中在集油槽处(见图3),且断裂点比较固定,均位于靠近集油槽端的台阶处(见图4)。齿轮轴3507167-2的集油槽边沿存在三种状态:尖边、倒角、圆角(其断面示意见图5)。而发生断裂故障的齿轮轴多为集油槽边沿为尖边或倒角的齿轮轴,推断有可能是尖边或倒角的边沿存在某些微小缺陷,在周期载荷作用下这些微小缺陷容易形成裂纹源并不断扩展,从而导致该齿轮轴提前发生断裂故障。

3 对齿轮轴进行失效分析

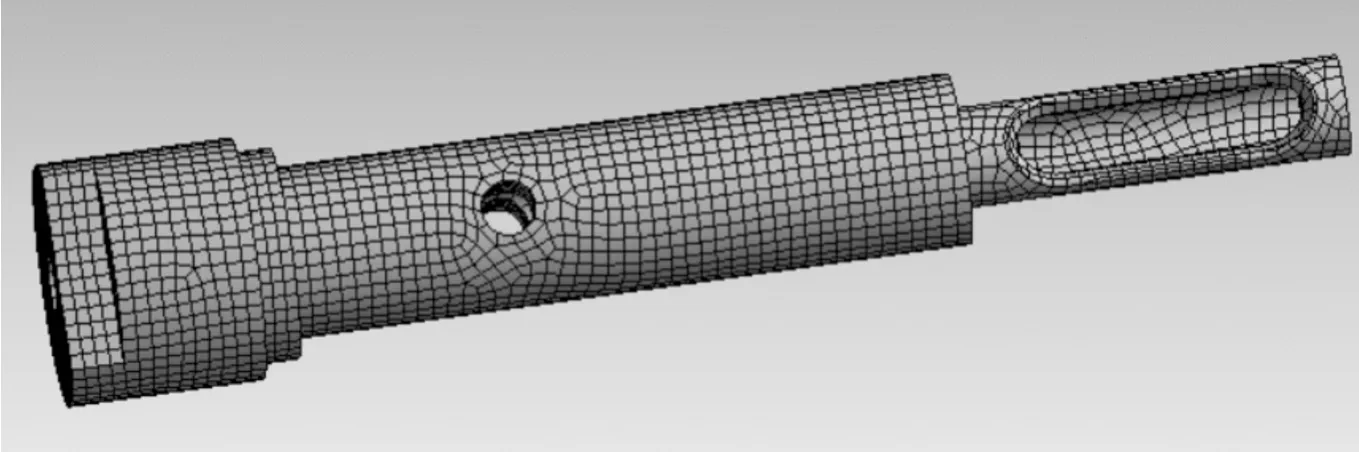

为了验证上述推断,用UG NX8.0建模,再用ANSYS Workbench 15.0有限元分析软件模拟齿轮轴的边沿为尖边、倒角、圆角的三种状态下的应力分布情况。首先用同种网格划分法划分三种状态下的齿轮轴(见图6),然后用同样的参数设置进行模拟分析,得到相应的应力分布情况(见图7),对比三种状态下的应力分布图,发现正常情况下在同样载荷作用下三种状态的最大应力相差不明显。

图3 断裂的齿轮轴

图4 齿轮轴经常发生断裂的地方

图5 齿轮轴集油槽边沿断面示意图

图6 齿轮轴的网格划分图

图7 齿轮轴在三种状态下的应力分布图

图8 齿轮轴在有微小缺陷状态下的应力分布图

但是,由于该齿轮轴3507167-2所使用的材料硬度较高,同时集油槽边沿比较薄,在加工或后期使用中以及运输时容易在其边沿的尖边处形成微小崩边等缺陷,为此再次使用ANSYS Workbench 15.0有限元分析软件对该齿轮轴进行断裂分析,并在其集油槽易产生微小崩边等缺陷处施加裂纹源,以同样参数和载荷分析得到应力分布图(见图8)。对比图8与图7的最大应力值发现,齿轮轴在集油槽边沿有微小缺陷的情况下的最大应力值是原有应力值的4倍左右。由此分析认为,该齿轮轴上集油槽边沿的微小缺陷对其断裂有较大影响。

4 预防措施

查询3505945系列起动机有关的SB,发现其生产厂家在2000年曾针对齿轮轴3507167-1短时间内因周期载荷发生疲劳断裂的情况发布了服务通告SB:CFM56-7B SB80-004,建议改用新型号齿轮轴3507167-2。新型号齿轮轴采用“GUN DRILL”加工方法,表面光洁度达到了0.8μm,但实践验证表明齿轮轴3507167-2的集油槽边沿的尖边或倒角处仍存在微小缺陷。

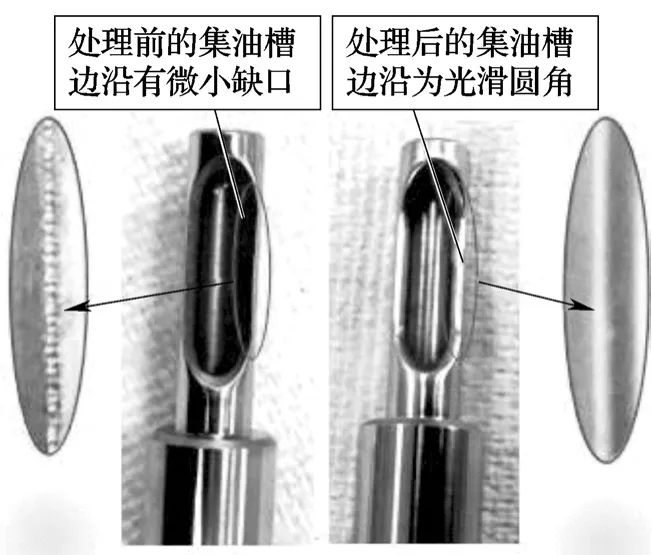

综上分析,对于齿轮轴3507167-2,建议在使用前依据波音公司SOPM20-10-02,对集油槽边沿用锉刀去除微小缺陷并保证材料的去除量最小,同时修整成圆角,然后用砂纸对修锉的地方沿轴向进行抛光打磨,处理后在放大镜下观察集油槽处不得有明显的径向加工纹路,表面光洁度至少达到0.8μm(见图9),并依据部件维修手册CMM80-11-79进行探伤检查,不得有裂纹等缺陷。

图9 处理前与处理后的齿轮轴

5 结束语

按照以上方法对齿轮轴3507167-2进行后期处理,并对经处理齿轮轴的起动机进行长时间跟踪调查,实践表明,这种后期处理方法对提升产品的可靠性有很大帮助。未来将继续跟踪调查该系列起动机并进行统计分析,以便找到更优化的方法来避免齿轮轴3507167-2断裂情况的发生,共同提高该系列起动机的持续适航性。