LED TV铝基板外形加工冲压板面裂纹问题的分析和改善

邓文璋

(至卓飞高线路板(深圳)有限公司,广东 东莞 523808)

近年来,随着LED电视机进入千家万户,也为PCB厂商带来新的市场机会和丰厚的利润。由于LED TV铝基板所用材料的特点,也产生了新的品质问题,例如板面裂纹。本文通过对该问题的详尽分析,以增进对LED TV板的了解。

背景:该产品用于日本某品牌LED电视机,要求较高的品质和可靠性。客户上线后发现有6块板分层,坏率100%,分析样板:1块。

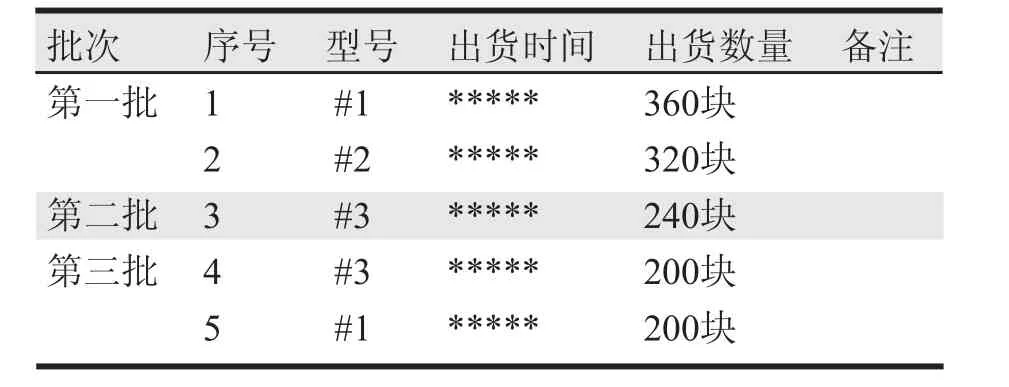

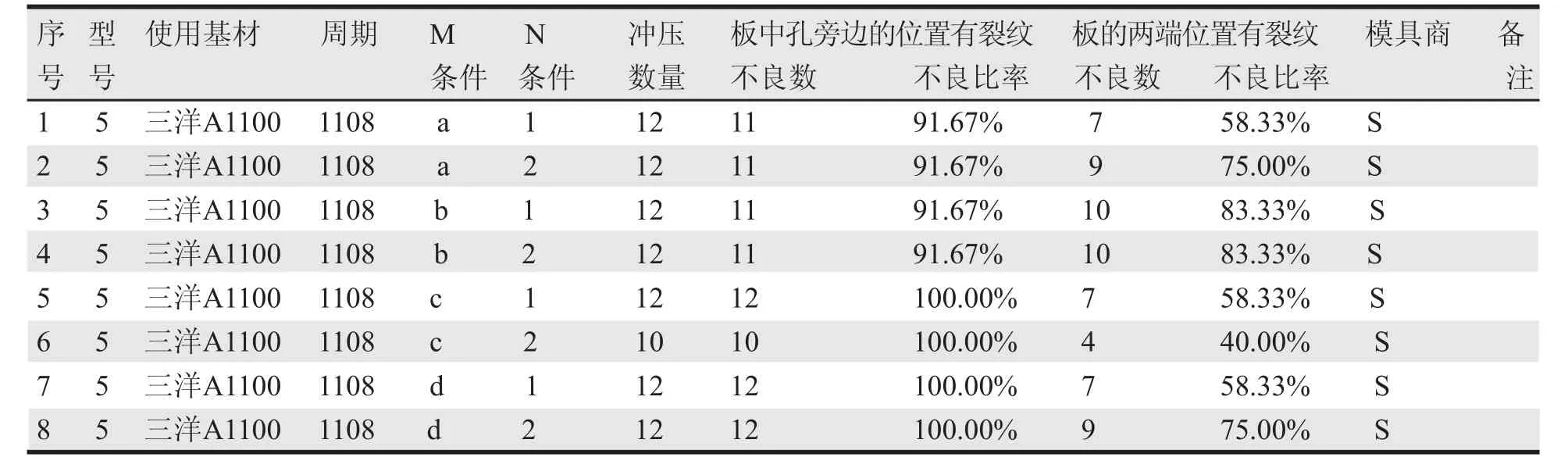

1 客户投诉产品的基本信息(表1)

(1)已出货给客户的该类产品情况:板所用阻焊油墨型号:日本太阳油墨 PSR-4000 LEW01 HF White 白色。

(2)铝基板所用板料:三洋材料(A1100+耐酸铝),銅箔35 μm,絶縁55 μm,铝厚1.5 mm。

表1

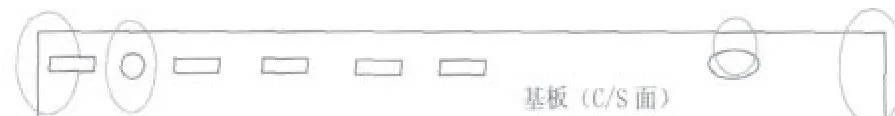

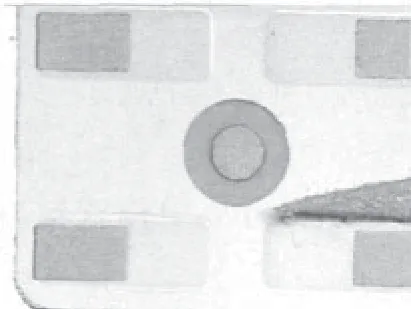

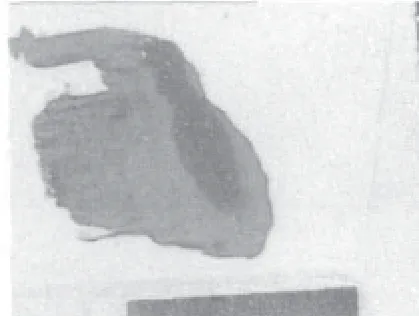

(3)冲压出的铝基板阻焊油墨表面有细微裂纹(Crack), 裸眼几乎无法看到,但是在30倍放大镜下清晰可见(图1~图3)。

(4)裂纹主要集中在铝基板图1中圆圈位置。

图1

图2

图3

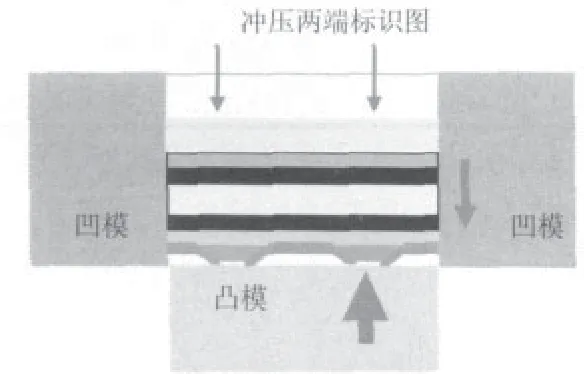

(5)冲压模应用示意图(图4、图5)。

图4 冲压孔位置标识图

图5 冲压两端标识图

2 库存板翻捡结果

表2从翻检结果看,微小裂纹情况普遍存在。

2.1 原因分析

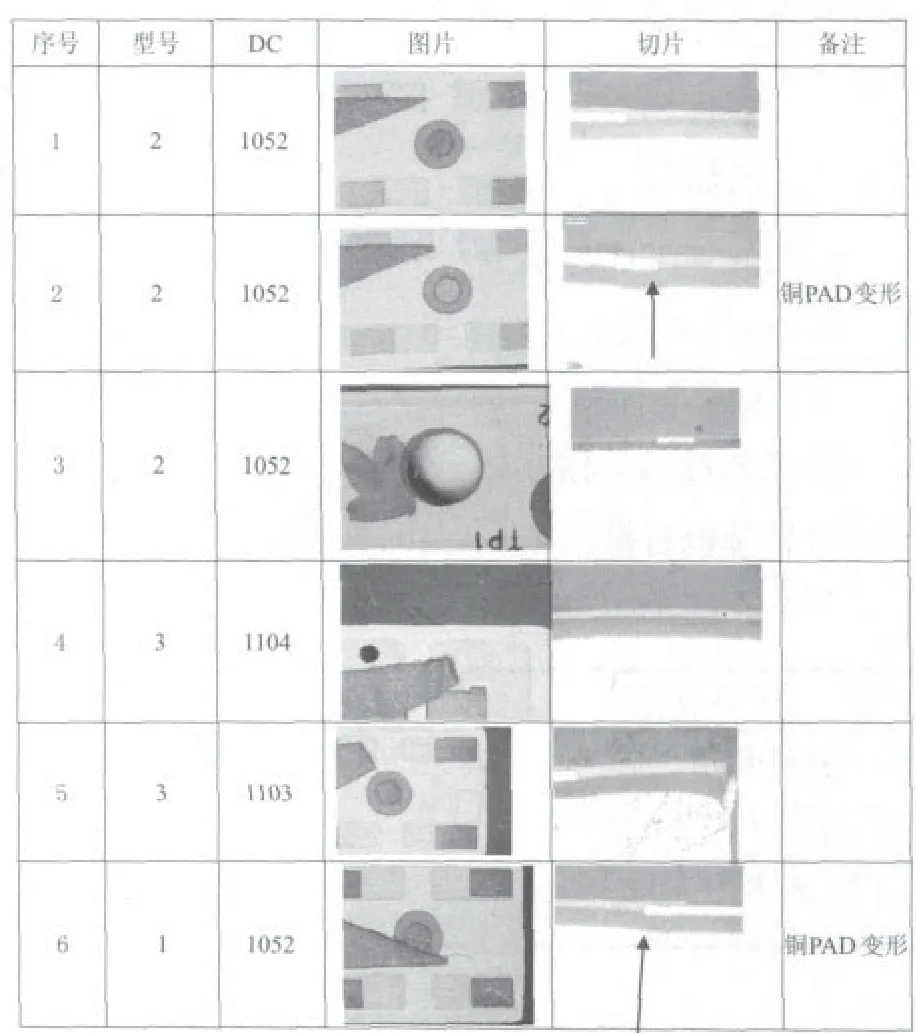

因客户远在日本,而且我们库存板也发现同类问题,征得客户同意,利用库存板翻捡发现的问题板进行原因分析。我们选择了一些问题板进行切片分析,结果统计如表3:

表3

为进一步深入了解情况,针对性地进行了三次试验,以验证分析。

2.1.1 试验一

表2

挑选阻焊油面无裂纹的板做高压测试,验证无裂纹时是否会发生高压烧板不良。

(1)试验条件。

① 试验材料:共30单元(有裂纹20块,无裂纹20块),铝基板材料:三洋A1100。

② 过IR条件:最高温度260 ℃,10 s ~ 12 s。

(2)试验结果见表4。

(3)结论

在阻焊油面无裂纹的情况下,厂内600 V正常测试条件全部通过,但在1000 V和1200 V时仍有烧板现象。

2.1.2 试验二

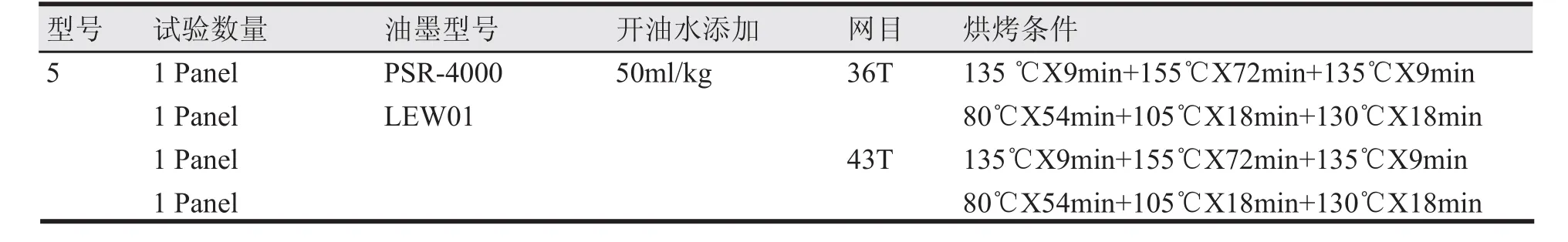

试验四种不同绿油制作参数,同时试验模具有预压力和无预压力的对比

(1)试验条件。

① 试验材料:4X36单元。

② 铝基板材料:三洋A1100见表5。

表5 M条件

N条件:1代表冲压板有预压力,2代表冲压板无预压力(取掉模具的弹力胶)。

(2)试验结果见表6。

(3)结论。

① 四种参数的板,在同样条件下冲压板,板面裂纹无明显区别。

② 冲压板在有预压力和无预压力时,板面裂纹无明显区别。

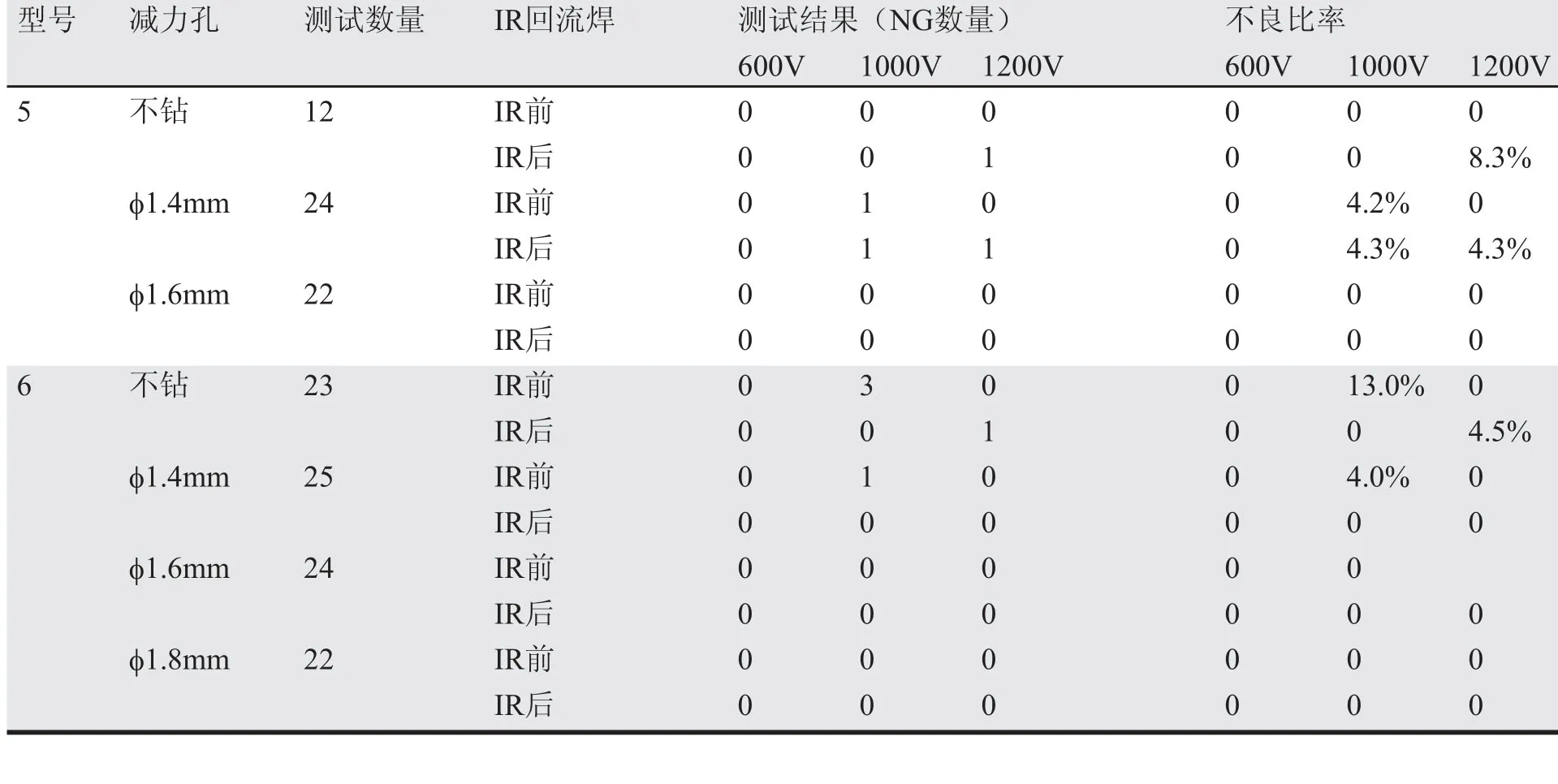

2.1.3 试验三

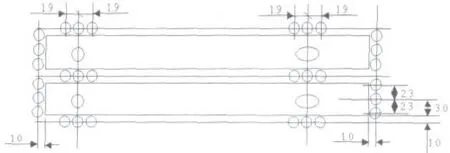

在裂纹发生处(应力集中位置钻减力孔),试验三种孔径的减力孔

(1)设计减力孔:在冲压板过程中,铝基板的两端及槽(孔)的旁边所受应力集中,因此就此位置设计减力孔,如图 6。

图6

(2)试验条件见表7。

(3)试验结果。

① 裂纹检查见表8。

② 高压测试见表9。

(4)结论。

通过以上数据分析:

① 钻有冲压板减力孔对裂纹有一定改善,但不能全部杜绝发生。

② 减力孔孔径为1.6 mm时可接受,1.4 mm时无明显改善效果,1.8 mm板边披锋严重。

表6

表7

表8

表9

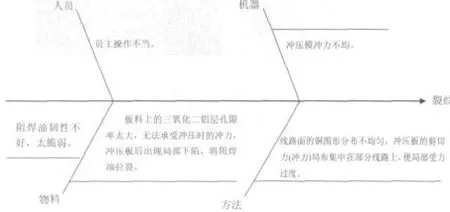

根据以上鱼骨图分析,可能产生此次裂纹的原因分析如图7:

图7

(1)板料上的三氧化二铝层孔隙率太大,无法承受冲压时的冲力,冲压板后出现局部下陷,将阻焊油拉裂。

(2)线路面的铜图形分布不均匀,冲压板的剪切力(冲力)局布集中在部分线路上,使局部受力过度。

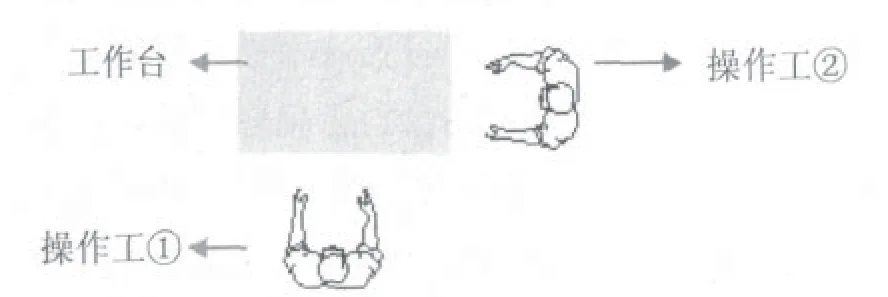

3 改善措施

就冲压板的操作,培训专人专机生产,相关的操作要求如下:

冲压板过程中特别注意:因铝基板材料特殊,在冲压板过程中易产生少量铝碎屑与纤维碎屑, 极易引起下一次冲压板压伤,在每次冲压板完后,需严格对上下模具表面进行彻底磨刷清洁处理,在铝基板冲压板时需有两人协调工作,以保证冲压板效率及品质,如图8。

图8

(1)图8中操作工①负责冲压板工作:即上板、下板、整理已冲压好的单元板和边框,并自检板面品质。

①双手持板的两边按照MI要求方向,两边同时放入管位针完全定位;②双手操作,开启冲压机开关进行冲压板生产;③板的两边同时从管位针取出,不允许先取一边再取另一边,避免造成管位孔损伤,整理已冲压好的单元板;④按照检查标准自检板面品质,并配合图8中操作工②做好清洁工作;⑤使用高压气枪吹干净待冲压板板面。在每次冲压板前板面需干净无异物。

(2)图8中操作工②负责每次冲压板完成后模具的清洁工作,每冲压完一次的清洁步骤如下:

①使用粗毛刷磨刷清洁模面碎屑,先上模、再下模;②使用高压气枪吹干净模面,先上模、再下模;③使用细铜丝制毛刷磨刷清洁模面,先上模、再下模;④使用高压气枪吹干净模面,先上模、再下模。

每次冲压板完成后均需要按以上步骤清洁,先上模,再下模,最后板面,清洁标准:目视模面及板面无任何碎屑与异物。

(1)要求铝基板供应商提供耐受冲压的板料。

(2)与客户商讨在保证PCB电性能的前提下,修改工艺性铜图形以缓和冲压时对板边的剪切力。